井下旋流分离管柱的振动特性研究

赵立新 金 宇 张晓光 蒋明虎 徐保蕊 周龙大 刘佳成

(东北石油大学机械科学与工程学院 黑龙江省石油石化多相介质处理及污染防治重点实验室)

同井注采技术是将井下油水分离系统与油井的举升系统、注水系统相结合的技术,可实现在一口油井中同时完成油水分离、低含水原油的举升和净化水的回注[1]。 常用的油水分离系统有旋流分离系统和重力分离系统,其中,旋流分离系统是利用不同相的密度差进行离心分离的,具有结构简单、维护成本低等优点[2~5]。

旋流分离系统作为同井注采系统的核心单元,其流场状态直接影响整个分离系统能否正常运转,然而井下环境复杂,由于各因素的相互作用,系统各单元会产生复杂的振动现象[6,7]。 早期已有研究表明,振动不仅会使设备内的流场产生振荡,还会使流体设备存在潜在的安全风险。 近年来,关于井下旋流分离系统的研究大多以旋流器单体的形式出现,且研究重点主要集中在操作参数、 结构参数的优化和流场特性的研究上[8,9]。但在实际井下工况中,旋流分离系统往往以旋流分离管柱的形式出现,因此开展其振动特性的研究就尤为重要。

笔者以同井注采工艺中两个螺杆泵抽吸工况下的旋流分离管柱为研究对象,分析其在井下应用过程中的主要振动来源, 建立力学分析模型,通过数值模拟方法研究其振动特性,在不同条件下对旋流分离管柱进行模态分析和瞬态动力学分析, 并确定螺杆泵-旋流分离系统的薄弱环节和潜在风险,可为相关采油机械和工艺设计提供依据。

1 力学模型和模拟方法

1.1 激振力来源分析

由螺杆泵工作原理可知,转子在定子腔内绕偏心作行星回转运动,导致其产生周期性的激振力,受结构限制,无法对它进行结构平衡,因此螺杆泵在工作时振动很大, 所产生的离心力F近似表达式[10]为:

式中 e——转子偏心距,m;

m——转子质量,kg;

n——转速,r/min;

ω——螺杆泵旋转角速度,rad/s。

离心力F在水平方向和垂直方向的分量分别为Fx和Fy,其计算式分别为:

其中,f为激振力变化频率, 其值由螺杆泵转速决定;t为时间。Fx和Fy是两个随时间变化的简谐力, 将由刚性对接管路传递给旋流分离管柱,导致旋流分离管柱在不稳定的运行状态下工作[11]。

1.2 力学模型建立

使用ANSYS Workbench建立旋流分离管柱力学模型, 用Fill命令对管柱内进行流体填充,考虑旋流分离管柱结构端面受到周期的激振作用, 结构域与流体域交界面为流固耦合界面。笔者使用螺杆泵系统对旋流分离管柱油水两相出口进行抽吸, 为方便后续研究, 先分别对两种螺杆泵单独起振动作用时进行研究, 并作出如下假设:

a.单一螺杆泵作用时,井下其他单元工作处于理想状态,此时,对旋流分离管柱的激振力只由螺杆泵产生;

b.旋流分离管柱所受的激振力只在径向进行单方向正弦激振;

c.溢流与底流连接管路均为均质、各向同性的弹性材料直杆;

d.单一螺杆泵起主要振动时,另一螺杆泵无振动产生, 此时模型两端边界条件为一端自由、一端固定。

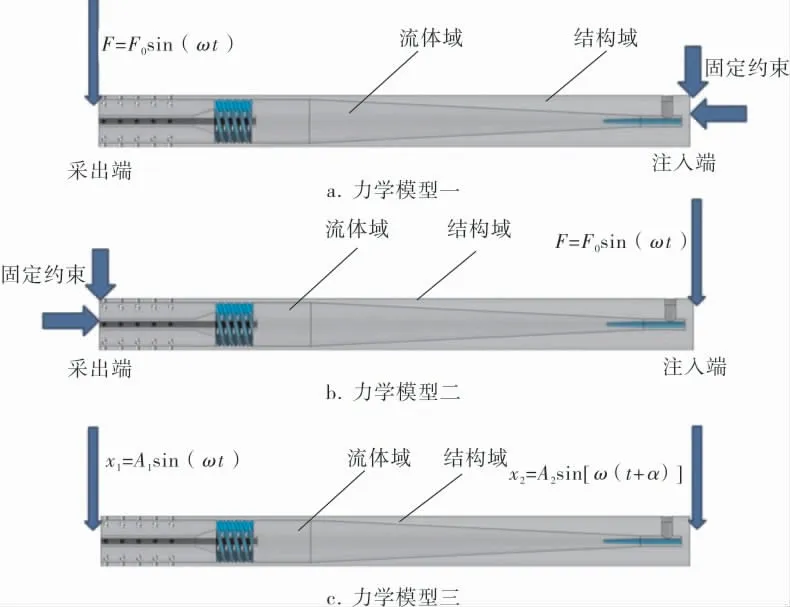

采出泵为主要振动来源时, 建立力学模型一,旋流分离管柱采出端为自由端,注入端为固定端,此时称为约束条件一;注入泵为主要振动来源时,建立力学模型二,旋流分离管柱采出端为固定端,注入端为自由端,此时称为约束条件二;两螺杆泵都起振动作用时,建立力学模型三,文中仅对其位移形式进行研究,此时,旋流分离管柱两端将采用位移激振的方式,称为约束条件三,其位移振幅为螺杆泵单独作用时位移响应的最大值。 3种约束条件下的力学模型如图1所示。

图1 3种约束条件下的力学模型

1.3 旋流分离管柱结构及力学参数

管柱结构基本参数如下:

全长 1 000 mm

主直径 60 mm

溢流口直径 10 mm

底流口直径 20 mm

结构材料为钢材,其力学参数如下:

弹性模量 200 GPa

泊松比 0.3

密度 7 850 kg/m3

屈服应力 551 MPa

油井内流质主要成分为水, 体积分数达95%以上,且本研究主要内容为旋流分离管柱结构动力响应,因此,流体域介质全部设置为水,密度为998.2 kg/m3,入口为速度入口,底流和溢流为自由出口,溢流分流比为30%,湍流模型为雷诺应力模型。

螺杆泵-油水分离系统中螺杆泵基本参数见表1,其中100 r/min工作转速为要求的工作转速。

表1 螺杆泵基本参数

2 结果与分析

2.1 模态分析

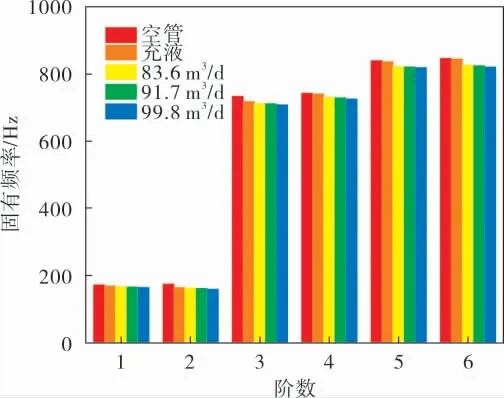

为研究耦合作用对旋流分离管柱固有频率的影响,对空管(无介质)、充液(水)和工作状态(介质为流动状态,入口设置3种流量Q1、Q2、Q3)共5种工况下的旋流分离管柱进行模态分析。 先对约束条件一的力学模型进行研究,此时,旋流分离管柱采出端为自由端,注入端为固定端,制定具体研究方案为: 空管, 充液,Q1=83.6 m3/d、Q2=91.7 m3/d、Q3=99.8 m3/d。为贴近实际工况,流体流动流量由采出泵注入泵正常工作的实际流量计算得出。

根据振动理论可知,结构的低阶模态对振动响应影响较大,高阶模态的影响可忽略不计。 为此,笔者提取前6阶模态固有频率(图2)。 可以看出,旋流分离管柱的固有频率随着空管、充液及入口流量增加逐渐降低,文献[12~14]对此现象已有相关的实验和解释,且文中模型的计算结果与其较为一致,因此不再赘述。

图2 5种工况下的前6阶固有频率对比

为对比采出泵和注入泵单独作用下对分离管柱的振动影响,对约束条件一和约束条件二两种情况下非流固耦合情况的固有频率进行对比,提取其前6阶模态,结果如图3所示。 对比发现,约束条件二各阶频率比约束条件一的小,而固有频率是系统的本身特性,受系统刚度的影响,因此可以分析推测,约束条件二的系统刚度比约束条件一的小,即注入泵单独作用时对旋流分离管柱的振动影响相对较大。

取剪碎的水稻幼苗叶片,加入3 mL 80%(V/V)的丙酮,于4℃冰箱密闭遮光放置24 h以上,待叶片完全变白,于663 nm和645 nm下测定吸光值,计算叶绿素浓度,再换算成质量[21]。

图3 约束条件一和约束条件二的前6 阶固有频率对比

2.2 瞬态动力响应分析

2.2.1 单泵作用

2.2.1.1 非流固耦合

为探究旋流分离管柱对螺杆泵单独振动作用的两种条件下的动力响应,先对约束条件一和约束条件二的力学模型进行非流固耦合分析。 在理想情况下,旋流分离管柱主要振动激振来自采出泵或注入泵,添加载荷为随时间变化的正弦载荷。 两种螺杆泵的正常工作转速均为100 r/min,极限工作转速分别为60、150 r/min, 为探究管柱对螺杆泵不同转速情况下的动力响应,使得研究范围更加全面,因此将激振频率设为1.0、1.7、2.5 Hz,通过式(1)计算采出泵在3种转速下引起的惯性力分别为80、240、520 N,注入泵的惯性力分别为134、387、837 N。 具体数值模拟方案见表2。

表2 数值模拟方案

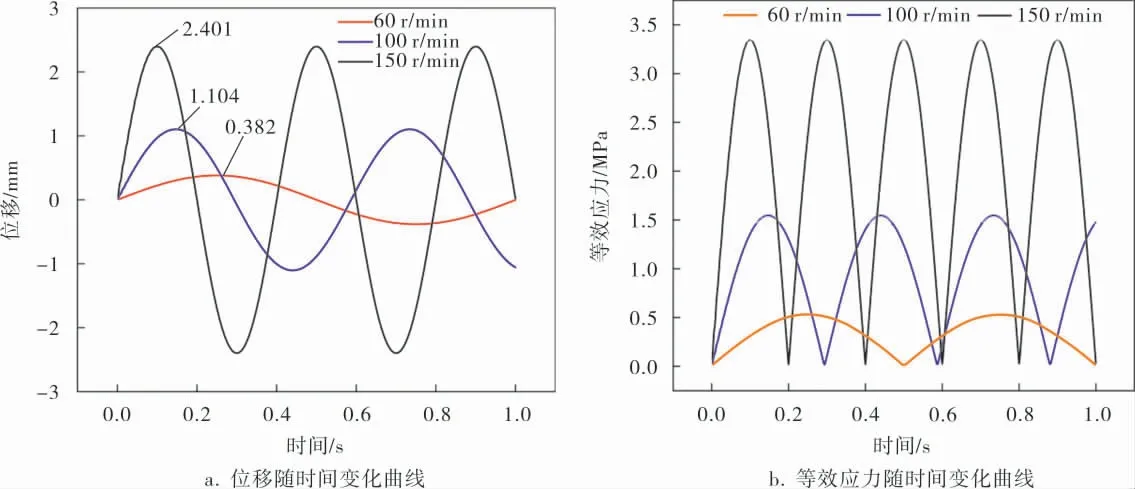

使用ANSYS Workbench的Transient Structural模块进行瞬态响应分析,为获得较为准确的响应数据,时间步长设定为0.002 s,分析时长为1 s,两种约束条件下的响应结果分别如图4、5所示。

图4 约束条件一的响应结果

图5 约束条件二的响应结果

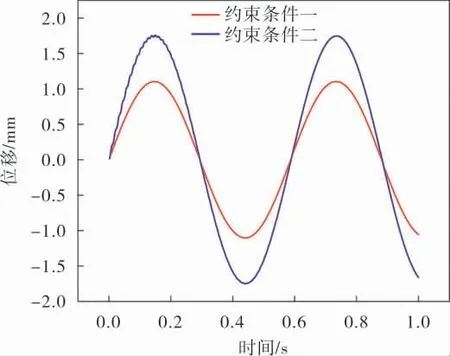

由图4a、5a可知,两种约束条件下,旋流分离管柱的位移都随着转速的增大而增大。 以约束条件一为例,当转速为60 r/min 时位移最小,为0.382 mm, 当转速为150 r/min时位移最大,为2.401 mm。 此外,在两种约束条件下,位移响应曲线都呈周期性规律变化,且曲线周期与激振周期相同。 由图4b、5b可知,等效应力响应曲线也呈周期性规律变化,变化周期约等于各自所添加激振力变化周期的一半, 且等效应力与位移呈正相关, 即150 r/min时等效应力最大,60 r/min时等效应力最小,有较强的规律性。

对两种约束条件下的不同转速引起的最大位移进行对比,结果如图6所示。 可以看出,在相同转速条件下,约束条件二的最大位移比约束条件一的大,由此可以推断出,注入泵引起的分离系统振动较采出泵更为剧烈, 根据前文对采出泵、注入泵在3种转速下的惯性力计算(例如采出泵在3种转速下引起的惯性力分别为80、240、520 N,注入泵的惯性力分别为134、387、837 N),可分析造成注入泵引起系统振动更剧烈的原因是由于注入泵对旋流分离管柱产生的更大的激振力所导致的。

图6 两种约束条件下最大位移与转速的关系曲线

2.2.1.2 流固耦合

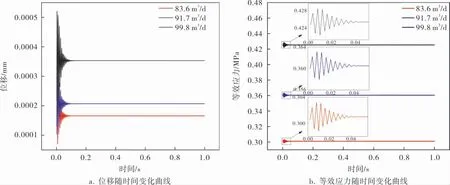

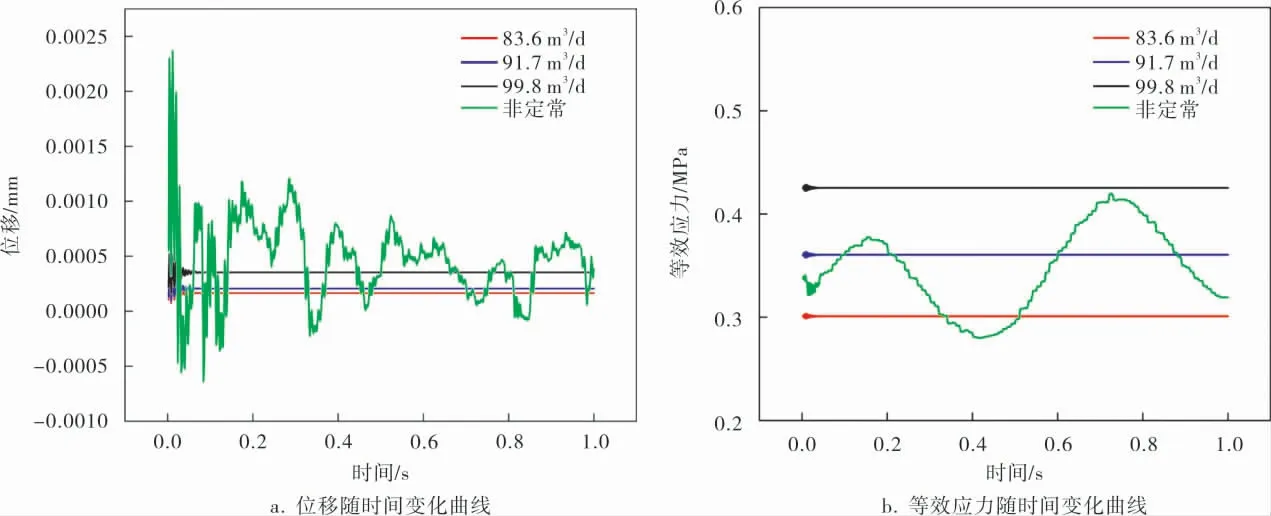

图7 流固耦合约束条件一下的响应结果

由图7a可知,不同流量对旋流分离管柱造成的位移不同。 前0.05 s,位移存在一定的波动,且3种情况下位移波动范围明显不同, 流量99.8 m3/d时位移波动范围较大,91.7 m3/d次之,83.6 m3/d最小,之后稳定在某一定值上。 造成这种情况的原因可能是前期液体刚进入管柱时,管柱并未充满液体,液体流动对管柱造成冲击,流量越大,对管柱的冲击越大,最初的位移也就越大,因此管道在不同流体作用下振幅是不同的。 随着管柱不断涌进液体,管道整体受力是变化的,直至管柱充满液体,受力达到稳定,管道位移趋于定值,在此过程中,99.8 m3/d流量下液体最先充满管柱,然而达到稳定的时间却最长,原因可能是最初的冲击位移最大, 因此需要更长的时间才能达到稳定。在管道变形稳定后,流量99.8 m3/d时的位移最大,为0.000 35 mm,91.7 m3/d时次之, 为0.000 21 mm,83.6 m3/d时最小,为0.000 17 mm。 等效应力响应曲线(图7b)与位移响应曲线相似,前期都处于不稳定波动状态,后期达到稳定,且稳定时间与位移时间几乎保持同步,等效应力稳定后的数值也与流量呈正相关。

根据上述分析可知,在不考虑其他机械运动(如螺杆泵)的情况下,流体最初冲击会对井下单元造成冲击从而引起振动,且随着井下各个单元充满液体,波动逐渐趋于稳定。 虽然在本研究范围内振动幅度较小,但在考虑到井下数百米深及径向尺寸较大的情况下,位移波动会明显急剧增大,这种流量引起的振动情况是不可忽视的。 因此,要尽量减少管道阀门开启次数,以减少因流体冲击引起的振动对井下工具的影响。 此外,不同流量会造成不同的位移,然而在螺杆泵实际工作过程中,流量是时刻变化的,特别是同井注采系统在两个螺杆泵运行的情况下加剧了这一过程。 因此,在两个螺杆泵运行条件下,由流体引发的井下单元振动不可避免, 这一过程极其复杂,有必要进行深入研究。

将旋流分离管柱入口速度v设定为非定常流速,使其为关于时间的正弦函数[15]:

式中 f——波动频率,Hz;

h——速度波动振幅,m/s;

t——时间,s;

va——平均速度,m/s。

对定常流速(83.6、91.7、99.8 m3/d)和非定常流速情况下的动力响应进行对比, 结果如图8所示。 由图8a可以看出,当入口流量在非定常条件下时,其位移始终处于波动状态,根据波动曲线来看,波动无明显规律,且波动上下峰值明显大于或小于单独最大恒定流量或最小恒定流量引起的位移。 由图8b可以看出,等效应力亦处于波动状态,规律较明显,其变化曲线类似三角函数曲线,且变化频率基本等于速度波动频率。

图8 定常流速和非定常流速情况下的动力响应结果对比

综上所述,管柱内流体在流量改变时会对管柱产生不稳定的激振力,使得油管柱产生不稳定的振动,且振动峰值明显大于单一流量引起的最终位移,这是相当危险的,在生产过程中应该尽量控制流量波动。 对于旋流分离管柱而言,结构变形主要由螺杆泵引起的振动导致,但内部流体对旋流分离管柱的稳定性影响同样不可忽视。

接下来,以约束条件二下的力学模型作为研究对象, 考虑无螺杆泵引起的激振力情况下,当工作转速为100 r/min时流量(83.6、91.7、99.8 m3/d)对旋流分离管柱变形的影响,结果如图9所示。 可以看出,约束条件二下,流量引起的变形情况与约束条件一相似,变形量都随着流量的增大而增大,且前期变形量都处于波动状态。 然而,波动的最终位移量和稳定时间有明显不同。 列出两种情况下的位移数据并进行对比,结果见表3。 根据表3数据可知,在相同流量下,约束条件二的最终位移远大于约束条件一的,且前期位移波动的稳定时间更长。 根据流体作用对管柱的影响数据还可以推测出,约束条件一的结构稳定性比约束条件二的好。

图9 流固耦合条件下约束条件二的位移-时间变化曲线

2.2.1.3 补充验证

对约束条件二下的自由端添加激振力F=240sin(2πf2t),该激振力与采出泵100 r/min转速时引起的激振力完全相同,对比两种约束情况下的位移响应,结果如图10所示。 由图10可知,在完全相同的激振力情况下,约束条件二比约束条件一的位移更大,可判断出激振力引起的更大振动不单是注入泵工作时引起的更大惯性力导致的,而是结构与外部激振力双重作用的结果。 因此,在进行井下旋流分离管柱设计过程中,有必要着重关注注入泵引起的振动。

图10 两种约束条件下的位移对比曲线

2.2.2 双泵作用

为了研究两螺杆泵在不同时刻启动时(假设转子初始状态位置相同), 转子引起的激振力对旋流分离管柱的影响情况,研究了采出泵及注入泵所产生的简谐激振力在12个不同相位差条件下引起的总变形,结果如图11所示。 可以看出,旋流分离管柱总变形有较强的规律,其变形曲线为关于时间的三角函数, 且变化周期都约为0.3,是激振力变化周期的一半。 根据前面研究的变形和等效应力随时间变化关系,笔者推测,在两个相同转速的螺杆泵产生的激振力作用下,等效应力随时间变化曲线为关于时间的三角函数曲线,且等效应力变化频率与总变形变化频率相同。

图11 不同相位差条件下的响应结果

为研究旋流分离管柱不同位置的位移响应结果,设相位差为π/6,提取该条件下旋流分离管柱上7个节点的位移响应并做对比, 结果如图12所示。 由图12可知,不同节点的位移响应有较强的规律性, 位移响应曲线为关于时间的周期函数, 其曲线峰值随着节点位置的下移而逐步增加,不同节点的振动周期几乎相同。 可以推断,越靠近下端, 旋流分离管柱的等效应力越可能增加。 提取不同相位差引起的总变形最大值,结果如图13所示。 由图13可知,两个螺杆泵运行相位差不同, 旋流分离管柱则会产生不同的变形效果。 在研究范围内,总变形峰值为1.906 2 mm,此时相位差为0, 即采出泵注入泵对管柱作用方向相同;当相位差增加至2π/3,总变形峰值降到最低,为1.455 5 mm,相位差继续增至3π/2时,总变形峰值再次达到1.906 2 mm。可以推测,通过控制两种螺杆泵工作状态的时间差(两种螺杆泵转子的相对位置),在理想情况下,可以控制旋流分离管柱总变形, 进而在一定程度上降低管柱变形量,延长其使用寿命。

图12 不同节点位移响应对比结果

图13 不同相位差下的总变形峰值

3 结论

3.1 注入泵相对采出泵对旋流分离管柱会产生更强的振动,这不单是注入泵转子产生的更大惯性力导致,而是与管柱结构共同作用的结果。

3.2 流量变化会导致管柱发生变形,等效应力变化情况几乎与变形保持同步。 此外,非定常流动相对于定常流动,对旋流分离管柱导致的振动更为剧烈。 因此,要尽量保持流量稳定,以减少因流体冲击引起的振动对井下工具的影响。

3.3 旋流分离管柱的变形主要由螺杆泵引起的振动导致,但内部流体对旋流分离管柱的影响不可忽视。

3.4 通过控制两种螺杆泵工作状态的时间差,在理想情况下, 可以控制旋流分离管柱总变形,进而在一定程度上降低管柱变形影响,延长其使用寿命。