复合材料压力容器的概率和非概率可靠性设计

林 峰 王 宇

(1.杨凌职业技术学院机电工程学院;2.93146 部队)

复合材料压力容器相比传统的金属压力容器,因具有耐腐蚀、重量轻及可设计性强等特点,而广泛应用在航天领域[1]。为此,它的结构设计问题也日益被关注,迄今国内外已对该类容器的结构设计和强度校核开展了许多研究。 文献[2]对容器结构材料性能的随机分布进行了概率统计分析。 文献[3]考虑了设计变量的随机性,采用Monte-Carlo方法和响应面法对复合材料压力容器结构进行了基于概率的可靠性分析,但其中Monte-Carlo法和响应面法的计算量较大。 文献[4~6]对复合材料压力容器进行了结构优化设计,但未考虑设计参数的随机性。 文献[7]基于有限元方法研究了温度和缠绕角对复合材料压力容器的爆破压强的影响,但未考虑温度和缠绕角的随机性。 文献[8]对复合材料压力容器进行了可靠性寿命预测,但只考虑了设计参数的随机性,并未考虑在设计参数无法得到概率统计特性时的情况。

目前,对复合材料压力容器的结构分析大多数仍然是基于确定性方法,虽然可靠性方法在结构分析和设计中有所应用, 但往往是采用Monte-Carlo方法研究概率可靠性,计算效率很低,而且没有考虑设计参数的非概率性。 事实上,在考虑不确定性问题的可靠性方法中[9],包括概率可靠性方法和非概率可靠性方法。 概率可靠性方法是以复合材料压力容器结构的各基本参数为随机变量,在给定其概率分布的基础上对结构的可靠性进行分析的一种方法。 然而,概率方法是有一定局限性的,特别是研究对象属于小样本、贫信息问题时,其不确定参数的概率统计特性难以获得或根本就无法获得。 此时,非概率的可靠性方法将是更为合理的方法。 由于该方法无需不确定参数的概率统计特性,只关注不确定参数的变化范围,因此它可以作为概率方法的补充。

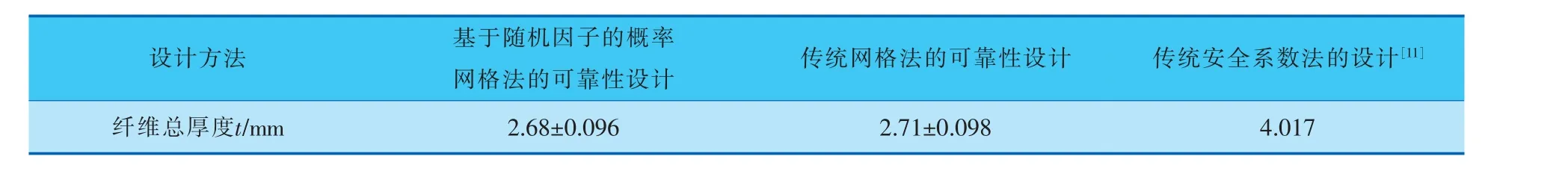

笔者首先基于随机因子法,对复合材料压力容器结构进行了概率可靠性分析,推导了纤维强度的均值和标准差计算表达式,分析了随机变量的变异系数变化对容器厚度尺寸的影响,通过实例对压力容器厚度进行了可靠性设计。 然后基于区间因子法,对复合材料压力容器结构开展了非概率可靠性分析,导出了纤维强度的均值和离差计算表达式,考察了区间参数的离差率变化对容器厚度尺寸的影响,并通过实例对压力容器厚度进行了非概率可靠性设计。

1 复合材料压力容器的强度分析

复合材料压力容器由金属内衬和复合材料层组成,金属内衬主要起密封气体和提供缠绕芯模的作用,而真正起承压作用的是复合层,内衬破坏只会引起气体泄漏,复合材料层失效将导致产品爆破。 通常复合层是由树脂基和碳纤维组成,树脂的极限拉伸强度和拉伸模量约为纤维的2%~5%,且当壳体爆破时,破坏处的树脂几乎全部开裂,已起不到加强作用,此时壳体完全由纤维网格结构承受内压。 所以在计算压力容器爆破压强时,可忽略树脂的作用,将容器壳体视为完全由纤维缠绕而成。

根据纤维缠绕壳体设计的网格理论[10],复合材料层的纵向和环向纤维厚度tα、tθ的表达式分别为:

式中 Kα——纤维强度发挥系数;

p——爆破压强;

R——筒体半径;

α——纤维缠绕角;

σc——纤维强度。

在进行纤维缠绕壳体设计时,为了使计算出的压强与实际相符,纤维强度发挥系数Kα的选取极为关键[10]。 在目前的工程中,通常是直接将各参数实验结果的平均值代入式(3),来反算出Kα,而不考虑各参数的随机性。 然而实际应用中,结构本身和作用荷载的不确定性是客观存在的。如:一类批量生产的工程结构其物理参数取值的分散性,其几何尺寸加工的偏差,其激励载荷幅值的不确定性等。 参数和载荷的不确定性包括随机性和区间性。 因此,为使纤维强度发挥系数Kα的确定更加精确与合理,结构参数和载荷的随机性将是考察的重点,其中包括筒体半径R,纤维强度σc,纤维缠绕角α,纤维强度发挥系数Kα,纤维总厚度t和爆破压强p, 以此开展基于概率的网格分析来确定Kα值,这对精度要求很高的航天复合材料压力容器的设计将更具有现实意义。

以下给出利用概率的网格法求解纤维强度发挥系数Kα的具体步骤。

首先,通过文献[11]的实验得到了随机参数的数字特征, 结果列于表1, 封头形状为扁椭球形,使用橡胶内衬,缠绕线型为螺旋与环向复合缠绕,螺旋缠绕角α。

表1 复合材料压力容器的测定结果

其次,求结构复合参数ξ的平均值。 对式(3)利用代数综合法[12],可得ξ的均值μξ为:

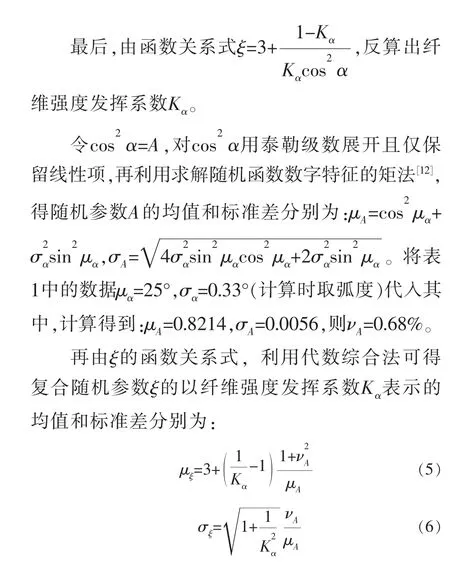

将表1中的数据μσc=2560 MPa,σσc=108 MPa,μR=75 mm,σR=0.33 mm,μt=1.98 mm,σt=0.02 mm,μp=41.5 MPa,σp=2.08 MPa代入式(4),得随机参数ξ的均值μξ=3.2653。

将μξ=3.2653,μA=0.8214,νA=0.68%代 入 式(5),得Kα=0.8211,将结果代入式(6),得随机参数ξ的标准差σξ=0.013。

现对爆破压强p的计算值和表1中的实验值进行比较,以验证基于概率的网格法获得的纤维强度发挥系数Kα值的精确性和合理性。

由式(3)得:

将表1中相关数据以及根据Kα=0.8211时计算得到的μξ=3.2653,σξ=0.013分别代入式 (8)、(9),得压强p的计算值为:μp=41.4 MPa,σp=1.82 MPa。表1中p的实验值为:μp=41.5 MPa,σp=2.08 MPa。若采用传统的安全系数法,当取安全系数n=2,则有许用强度[σc]=σc/n,将其和表1其他数据代入式(7),得到p=20.45 MPa。比较p的计算值、实验值和安全系数法计算结果显见:基于概率的网格法相较于传统的安全系数法,可以得到取值的变化范围,因此该法更符合工况;传统的安全系数法得到的结果相较于基于概率的网格法的结果过于保守,然而基于概率的网格法得到的结果与实验值比较吻合,且略小于实验值,表明基于概率的网格法是安全可行的,同时结果更精确。

2 基于随机因子法的复合材料压力容器结构概率可靠性设计

2.1 随机因子的引入和概率可靠性设计

随机因子法[12]其主要特点是:原理简单,不改变原结构分析方法和求解过程; 计算量较小,对均匀随机场结构问题只需一次分析就可获得结构响应的主要数字特征。

设,随机变量X的概率密度为fX(x),其均值和标准差分别记为X和σX, 则变异系数为νX=σX/X。令,X=X~Xˉ,其中X~为X的随机因子,根据文献[12]随机因子X~的均值为1,其变异系数等于对应原随机变量X的变异系数。

在本文的复合材料压力容器结构的概率可靠性设计中,依据随机因子法σc服从正态分布,假设许用强度[σc]也满足正态分布,即:σc~N(μσc,σσc),[σc]~N(μ[σc],σ[σc]),且相互独立。 对于非正态变量,总可以利用当量正态化的方法将其转化为正态变量。 根据应力-强度干涉理论,可得结构不发生强度破坏的可靠度Pr和可靠性指标β为:

从式(12)出发,利用代数综合法可导得纤维强度σc的均值和标准差分别为:

其中νp、νR、νt、νA分别是随机参数p、R、t、A的变异系数。

分析式(13)、(14)可知,诸随机参数变异系数的变化均对纤维总厚度t的可靠性设计结果产生影响。 其中:当νR增大而其他参数不变时,μσc和σσc均增大,由式(10)可知β将减小。 欲使β不变,则当其他参数不变时必须增大纤维总厚度的均值t;νR、να、νp、νt的增大将导致t增大; 当其他参数不变时,νσc增大导致σσc增大,则根据式(10),其右边分母增大,使β减小。 为使β不变,须使分子增大,即μσc减小,由式(13)知,增大t可使μσc减小,故当νσc增大时,t将增大。

2.2 概率可靠性设计算例

由表1得,p=41.5 MPa,R=75 mm,νp=5.10%,νR=0.40%,νt=1.2%,另外,由第1节的算例,得A=μA=0.8214,νA=0.68%,Kα=0.8211。

将以上数据代入式(13)、(14)中,得到:μσc=5082.30/t,σσc=239.84/t。若设计要求复合材料压力容器结构的可靠度为Pr=0.999999, 根据式(10),查标准正态分布函数值表,得对应的可靠性指标β=4.755,且由表1得到μ[σc]=2560,σ[σc]=108,代入式(10),解得t=2.68 mm。 若取νt=1.2%,根据正态分布3σ准则,设计出复合材料压力容器的纤维总厚度为:t=t±3tνt=2.68 mm±0.096 mm。

对此压力容器若应用传统的网格法进行可靠性设计,即认为纤维强度发挥系数Kα=0.8,代入式(10),设计出的纤维总厚度t=2.71 mm±0.098 mm。

采用传统的安全系数法[11]设计出的纤维总厚度t=4.017 mm。 为对比,将上述3种方法的设计结果一并列于表2。

表2 复合材料压力容器设计结果对比

由表2显见,相对于传统的安全系数法,基于随机因子的可靠性设计方法使得压力容器的纤维总厚度明显减小;基于概率的网格法可靠性设计的结果是3种方法中最优的,由此也验证了第1节中关于基于概率的网格法可靠性设计结果要优于传统的网格法可靠性设计结果的结论。 这里需要说明的是: 文中在运用随机因子法之前将cos2α降次,采用泰勒级数展开公式,保留线性项,对该项的近似导致结果偏大,使得计算结果更接近于许用值,因此设计结果是趋向安全的;代数综合法中的近似计算也使计算结果偏大于实际值。 所以采用基于随机因子法的概率可靠性设计结果是安全可靠的。

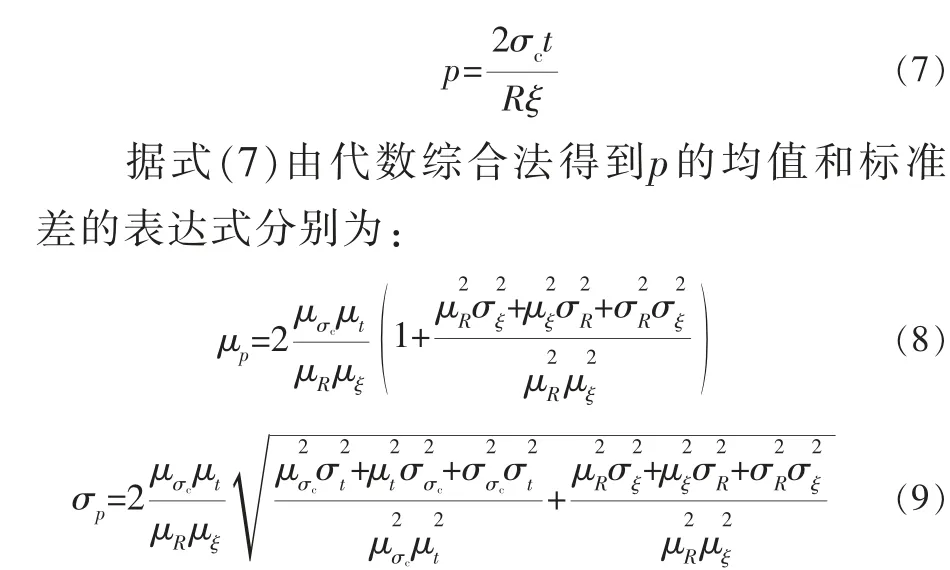

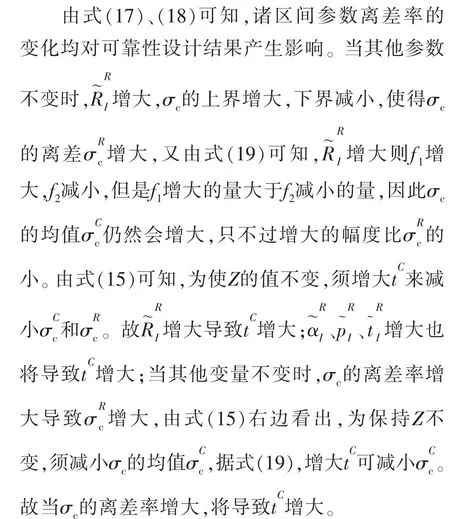

在概率可靠性设计中,结构各随机参数的变异系数可能会波动。 为此,这里分别考察了当压力容器结构的可靠度为Pr=0.999999时,R、α、p、t和σc这5个随机参数变异系数的变化对厚度均值t设计结果的影响,见表3。

表3 各随机变量不同的变异系数对应的可靠性设计结果

由表3可以看出, 随各随机参数的变异系数变大,设计结果变大,这与2.1节分析的结果是一致的。 但各参数的随机性对设计结果的影响不同,由图1可以看出,按照影响程度大小排列(曲线斜率),纤维强度>筒体半径>爆破压强>纤维总厚度>缠绕角。 为此,在复合材料压力容器结构设计中,应对影响较大参数的变异系数(即取值的分散性)加以控制。

图1 各随机变量不同的变异系数对应的可靠性设计结果

3 基于区间因子法的复合材料压力容器结构非概率可靠性设计

3.1 区间因子的引入和非概率可靠性设计

非概率可靠性的概念最早由文献[13]提出,文中指出若系统能容许不确定参量在一定范围内的波动,则系统是可靠的。 文献[14]随后在对此概念的讨论中提出了解决随机-区间混合条件下的概率凸集模型。 文献[15]提出了非概率可靠性的区间方法,将结构性能的变化范围与要求的变化范围相比较,以确定结构的安全程度。

在本文的复合材料压力容器结构的非概率可靠性设计中,由区间运算法则[15]σc是区间变量,假设其许用值[σc]也为区间变量,根据应力-强度干涉理论,仿照概率可靠性指标的定义,可得结构不发生强度破坏的非概率可靠性指标Z为:

当Z<-1时,结构失效;Z>1,则结构可靠,且Z的值越大,结构的安全程度越高;而当-1≤Z≤1时,即结构可能安全,也可能不安全。 从严格意义上讲,此时不能认为结构是可靠的。 因此,当所有不确定参数均为区间变量时,可认为结构只有两种确定性状态:可靠或不可靠。

由式(11),令cos2α=A,以区间因子法导得纤维强度σc的表达式为:

由于利用3σ准则将随机数转化为区间数,使得区间数的离差偏小,将导致计算结果相比概率可靠性设计的结果偏大。

3.2 非概率可靠性设计算例

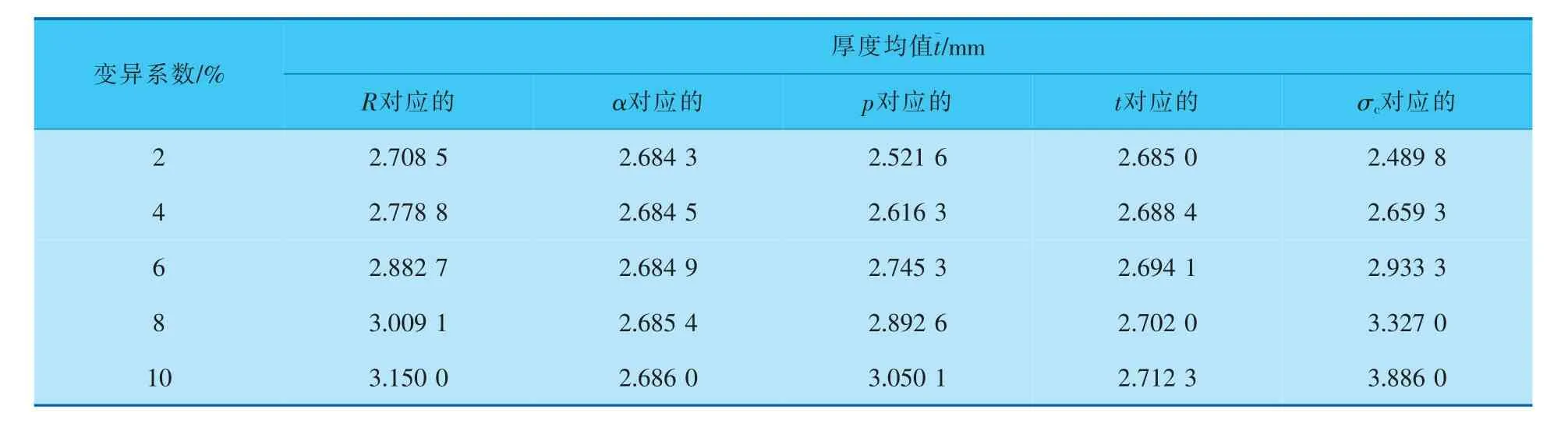

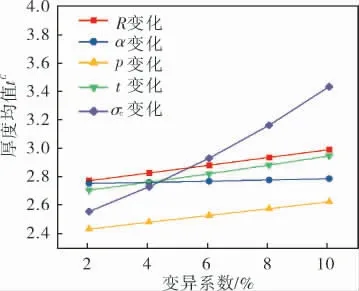

在非概率可靠性设计中,由于区间参数离差率的变化将对设计结果产生影响, 同前处理,分别考察了当压力容器结构的非概率可靠性指标Z=1时,R、α、p、t和σc这5个区间参数离差率的变化对厚度均值tC设计结果的影响,见表4。

表4 各区间变量不同的离差率对应的可靠性设计结果

由表4可以看出, 区间变量的离差率变大,导致设计结果变大, 与第3.1节的分析结果相吻合。 但是不同参数的离差率对结果的影响程度不同,通过图2可知,按照影响程度大小排列(曲线斜率), 纤维强度>筒体半径>爆破压强>纤维总厚度>缠绕角。 另分别对比表3、4中同种参数对应的可靠性设计结果,做出图3,通过图3可以看出, 总体上非概率可靠性设计的结果离散程度较小, 因此非概率可靠性设计容许参数较大的不确定性。

图2 各区间变量不同的离差率对应的可靠性设计结果

图3 不同变量变化时概率和非概率计算结果

4 结论

4.1 通过基于随机因子法和区间因子法的概率和非概率可靠性计算得到的设计结果均更符合实验结果,且均明显优于传统安全系数法,表明可靠性方法使得设计结果更精确更合理,更节省材料。

4.2 概率可靠性设计中,随机变量的变异系数按照影响程度大小排列,纤维强度>筒体半径>爆破压强>纤维总厚度>缠绕角。 非概率可靠性设计中,区间变量的离差率按照影响程度大小排列的规律和概率可靠性设计是一致的。 对随机概率和区间概率两种设计中同种参数取值波动时对应的设计结果,可知非概率可靠性设计结果的离散程度较小,也就是说非概率可靠性能容许较大的不确定性。

4.3 在计算精度上,以设计厚度的均值作为比较标准,基于随机因子法得到的概率可靠性设计结果比基于区间因子法得到的非概率可靠性设计结果更接近实际值,表明概率可靠性方法的精度较高。 但在计算复杂度上,该方法中关于随机因子法的计算公式比较冗长, 推导过程也较为繁琐。 区间算法显然更容易,该方法无需代数综合法或矩法等计算,并省去了求导的过程,计算公式简洁。