某核电用上充泵转子动力学特性分析

刘 政 马宇航 肖志慧 吴 骞 任映霖 李启行

(1.辽宁红沿河核电有限公司;2.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室)

压水堆核电站中离心式上充泵是用于一回路化学和容积控制系统及向反应堆冷却剂循环泵机械密封供水的重要设备,具有扬程高、转速高的特点,是核安全Ⅱ级设备。 一般而言,在泵的设计阶段已经通过了完整的水力和静、动力学分析计算以确保设备的高效可靠运行。 但是,大功率多级离心泵的设计流量大,在日常生产中常以偏离额定工况的小流量工况运行,因此需要重新评估其转子动力学特性,避免在泵转子系统的临界转速附近工作。

上充泵结构复杂, 是一种典型的多级离心泵,存在众多诸如密封、导轴承及叶轮等环形间隙部件。 当高流速、高压力的液体工质通过这些小间隙时会产生明显的流体作用力,进而改变泵转子的动力特性。 离心泵在充液和未充液状态下的临界转速存在较大差异,张翼飞等将离心泵的转子模型分为干态模式和湿态模式[1],而通常情况下的研究对象都是考虑泵完全被液体浸入的湿态转子模型[2,3]。

由于叶轮在工作情况下会充满工作介质,需要将这部分介质的质量作为额外附加质量计入,工程上对于无法精确获取几何参数的水泵叶轮,常用的处理方法是给叶轮附加上25%的惯性量[4]。何洪庆等将液体对浸在其中的泵轮的作用简化为虚质量,研究发现这将显著影响转子的临界转速值[5]。

对于泵转子临界转速影响最为显著的则是级间安装的密封结构[6]。 常用的密封结构有平面口环密封、迷宫密封、蜂窝密封和螺旋槽密封,这些流体动密封均是基于密封间隙流体受到转子运动挤压产生的回复力,即洛马金效应[7~10]。 多项研究表明:由于流体的支承作用,转子系统的等效刚度上升,导致湿态下泵转子的临界转速相较于干态有所提高[10~13]。

笔者以一台RCV上充泵为研究对象,首先建立了考虑流体激励的泵转子动力学方程,然后使用Fluent计算出该上充泵内的流场压力分布,并进一步地求解出导轴承、 密封构件的动力学系数;在此基础上,计算分析了上充泵的湿模态并通过试验测试加以验证。 研究工作为整级上充泵的动力学建模仿真及模型验证提供了清晰的分析路径,对于后续的状态监测与故障诊断也有着重要意义,同时能够为机组的安全生产提供理论支撑。

1 流体激励下泵转子有限元模型

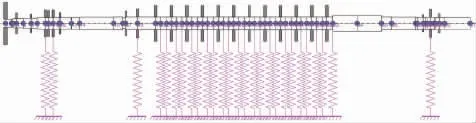

图1所示为上充泵转子的三维模型, 转子靠两端的滚动轴承作为主要支承,以叶轮后方的水润滑石墨导轴承为辅助支承;轴上的主要集中质量有非驱动端的风扇组件、平衡鼓、叶轮及轴上的套筒、挡圈等零件。

图1 上充泵转子轴上支承、集中质量位置示意图

1.1 干态转子有限元模型

对于干态转子,只需考虑光滑轴系、叶轮和轴承的系数矩阵即可,如图2所示。 将叶轮盘视作刚性圆盘单元,在三维建模软件中计算其惯性量参数;轴段模型使用八自由度的铁木辛柯梁单元构建,模型考虑了陀螺效应和剪切效应以更准确反映真实状况;轴承使用单节点八参数支撑单元模型,滚动轴承的等效刚度和等效阻尼也可通过现有的经验公式获得。 对转子模型进行单元节点划分,结果如图3所示。

图2 干态上充泵转子模型

图3 干态上充泵转子有限元模型

图中每一个节点具有4个自由度, 即两个平动自由度和两个转动自由度,忽略转子的轴向运动和扭转变形,则有总体位移向量q:

对于转子系统,有一般形式的运动方程:

式中 [C]——系统的阻尼系数矩阵;

[K]——系统的刚度系数矩阵;

[M]——系统的质量系数矩阵。

分别对叶轮、轴和轴承建立运动方程,再将相应的动力系数代入到系统的总体质量、阻尼和刚度矩阵中即可得到系统的总体有限元方程。

1.2 湿态转子有限元模型

相较于干转子,湿转子模型还需考虑叶轮充液引入的附加惯性量、密封件和导轴承的支承作用。 密封结构和导轴承均可用八参数支承单元模型来描述,支承参数则需要通过CFD计算获得。因此需要在前文所建立有限元模型的基础上插入相应的节点位置以放置支承单元,最终获得的湿转子有限元模型如图4所示。

图4 湿态离心泵转子有限元模型

2 仿真边界条件求解

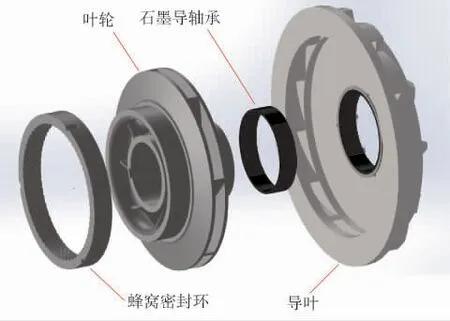

该泵组由十二级叶轮组成,逐级加压,每级叶轮前后分别安装有蜂窝式密封口环和水润滑石墨导轴承。 图5所示为十二级离心泵中一级密封-叶轮-导轴承-导叶结构的示意图。

图5 离心泵密封-叶轮-导轴承结构示意图

2.1 上充泵全流场计算

该型泵组的首级叶轮为5叶片, 二级至十二级叶轮的7叶片。 采用更适用于叶轮叶片的四面体网格进行划分,以更好地适应叶型边缘。 进出口及叶轮流体域边界层取5层, 全流体域装配及最终网格划分结果如图6所示。

图6 流场计算域网格划分

离心泵进口边界按压力设置,出口边界为流量设置,采用无滑移固壁条件,并使用标准壁面函数确定固壁附近流动。 泵的运行参数为:

流量 8.6 kg/s

转速 4 657 r/min

进口压力 0.130 MPa

流体介质 水(35 ℃)

在稳态计算时, 先后对比了RNG k-ε湍流模型及SST k-ω湍流模型算法后选择对高速旋转适应性更强的SST k-ω模型。计算中对各控制方程进行二阶中心差分,收敛标准采用各参数平均残差值小于10-3。 文中以监测进出口压力、扬程作为收敛依据。

仿真得到十二级叶轮的压力分布如图7所示。随着叶轮级数的增加,压力逐渐变大。首级叶轮进口压力较小,出口压力较大,相比于次级叶轮,首级叶轮进出口压差较大,符合首级叶轮扬程略高于次级叶轮和末级叶轮扬程的规律。 在首级叶轮进口处出现了负压区,并且这种负压区随着流量的增加不对称性表现明显,这可能导致汽蚀现象的出现。 总体上压力随叶轮级数增加,变化梯度明显。

图7 十二级叶轮总压分布

2.2 水润滑石墨导轴承支承参数计算

用于仿真的导轴承内径82.8 mm, 宽度18.8 mm,间隙0.5 mm。 根据文献[14],导轴承在工作条件下一般为大偏心情况,文中取偏心率ε=0.3。 根据图5所示导轴承结构,可以认为导轴承的进口与出口压力相差不大,设定进出口均为开放边界,压力设定为0 Pa。 笔者采用CFX进行导轴承流体域的数值计算, 湍流模型选择k-ε模型,湍流强度低(1%)。 外表面设置为无滑移静止壁面;内表面为转动壁面,转速4 657 r/min。 控制方程在平衡状态下求解,无需考虑重力。 流体介质为水,工作温度35 ℃。采用高阶离散格式离散动量和压力项,一阶离散格式离散湍流项,目标收敛精度10-6。 计算得到的导轴承动压润滑状态下的水膜的压强分布如图8所示, 进一步计算得到导轴承的支承参数列于表1中。

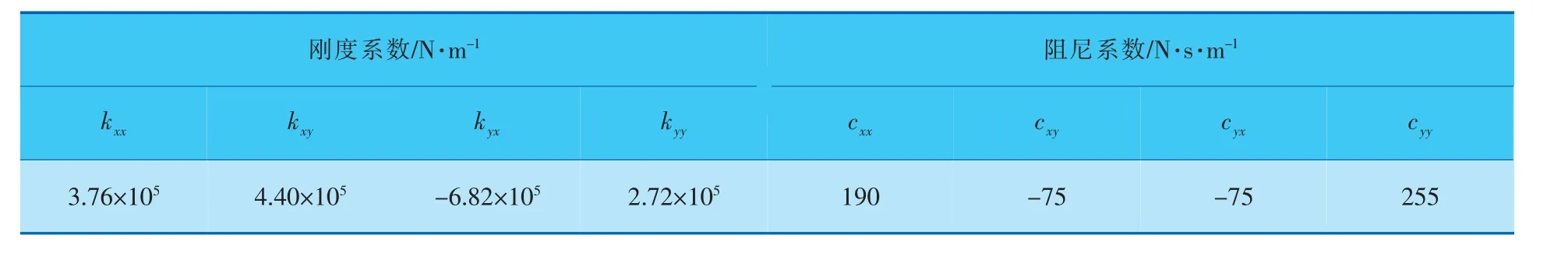

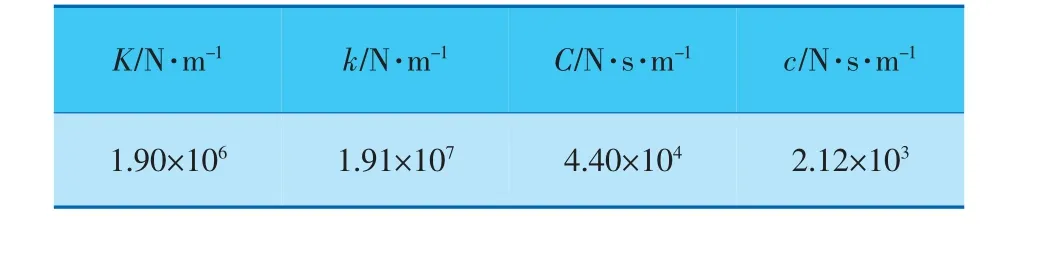

表1 导轴承的支承参数

图8 导轴承液膜压力分布

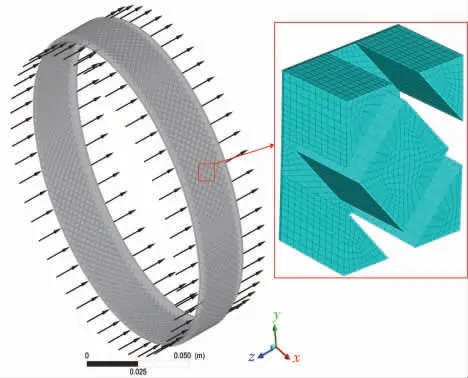

2.3 蜂窝口环密封动力学参数计算

当转子运动过程中作偏心涡动挤压密封间隙的液体时,通过准稳态方法计算得到的转子所受密封力可表示为:

式中 C、c——密封的主、交叉阻尼系数;

e——密封的偏心量;

Fx、Fy——x、y方向上的密封力;

K、k——密封的主、交叉刚度系数;

M——密封的主质量系数。

由于蜂窝结构的应用,密封结构的计算流体域较为复杂,为保障计算效率对模型和边界条件作适当简化。 不同于常规的六边形蜂窝网格,该泵组的密封结构采用正方形蜂窝, 斜45°均匀分布。 蜂窝网格边长1.84 mm, 孔深2 mm, 孔壁厚1.1 mm; 密封总体环宽21 mm, 内径137.35 mm,密封间隙取0.3 mm。 虽然密封结构较为复杂,但其重复性高, 且单个蜂窝密封孔几何形状规则,可以通过ANSYS APDL建立基元模型, 再将基元阵列获取完整的流体域结构,并拉伸出进出口边界延长段。 图9展示了密封结构的计算流体域模型及基元网格划分示意图。 离心泵密封属于小偏心情况,偏心率一般取0.1[7],使用APDL命令将密封间隙的节点坐标作整体偏移完成密封流体域偏心模型的建立, 并将网格文件导入CFX中完成后续密封力的计算。

图9 蜂窝密封计算流体域及基元网格划分

进出口边界条件选择总压-静压组合, 结合前文各级叶轮压力分布,给定密封结构的进出口压力边界条件(表2)。

表2 密封进出口压力边界条件

流场的控制方程为连续方程与动量方程,湍流模型为SST模型,湍流强度均为5%。使用CFX自带的隐式分离求解方法,离散格式为二阶迎风格式。目标收敛残差为10-6。在同一组压力边界条件下,改变涡动比,计算得到一组数据点,拟合得到该级密封环的等效支承参数。 重复上述步骤,最终得到全部十二级密封参数(表3)。

表3 工作转速下口环密封结构的刚度阻尼系数

2.4 平衡鼓迷宫密封参数计算

为了防止高压流体发生泄漏,在出口附近的平衡鼓处设置有结构如图10所示的迷宫密封结构。

图10 平衡鼓迷宫密封结构

不考虑压力损失,认为密封的进口压力是第十二级叶轮的出口压力,为1 420 kPa;密封出口压力边界条件受实际条件限制, 无法准确测量,但分析泵结构可以认为压力值接近1个大气压。与前一节计算方法类似,得到迷宫密封的动力系数见表4。

表4 工作转速下平衡鼓密封结构的刚度阻尼系数

3 流体作用下上充泵转子动力学特性

3.1 叶轮充液

在干态转子的计算中,只需要考虑叶轮盘本身的质量特性, 但对处于工作状态的湿转子,叶轮空腔中被流体介质充满,会引入额外的附加质量。 通过抽取叶轮中的流体域并与叶轮装配,可以在建模软件中计算出相应的质量与转动惯量值。 通过比较叶轮充液前后的惯性量变化情况(表5),可以看出:当叶轮充满液体后,其惯性参数均有较大程度的改变,其中最大的改变率超过了15%, 忽略液体的附加惯性量将会造成较大的误差。

表5 叶轮充液前后的惯性参数

3.2 转子模态振型分析

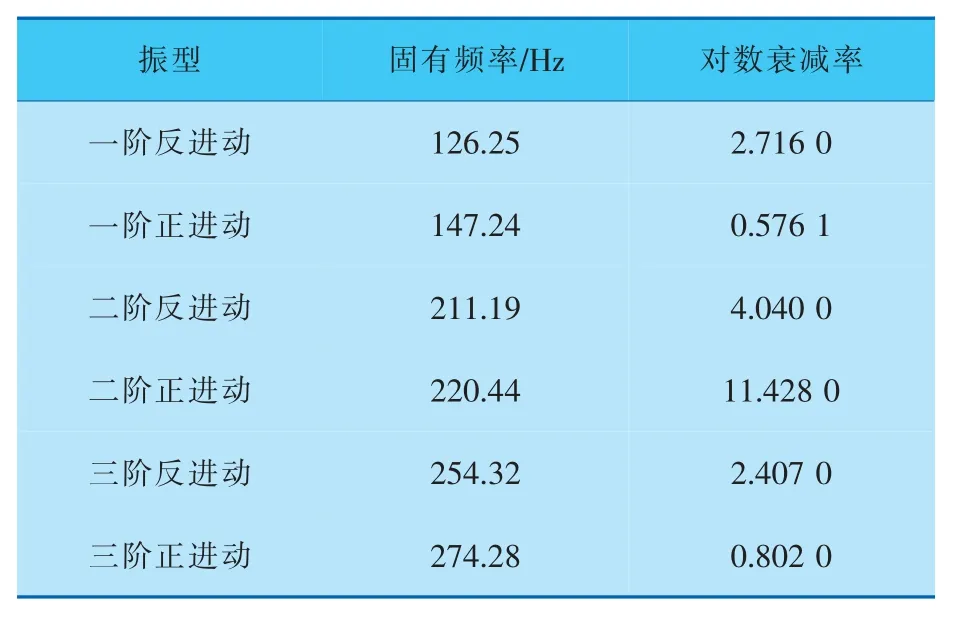

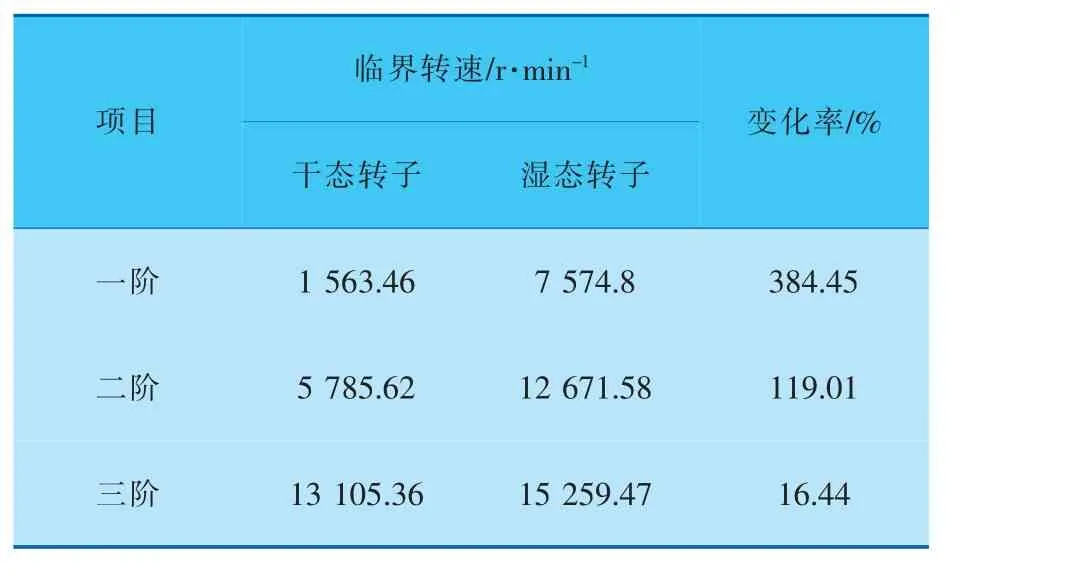

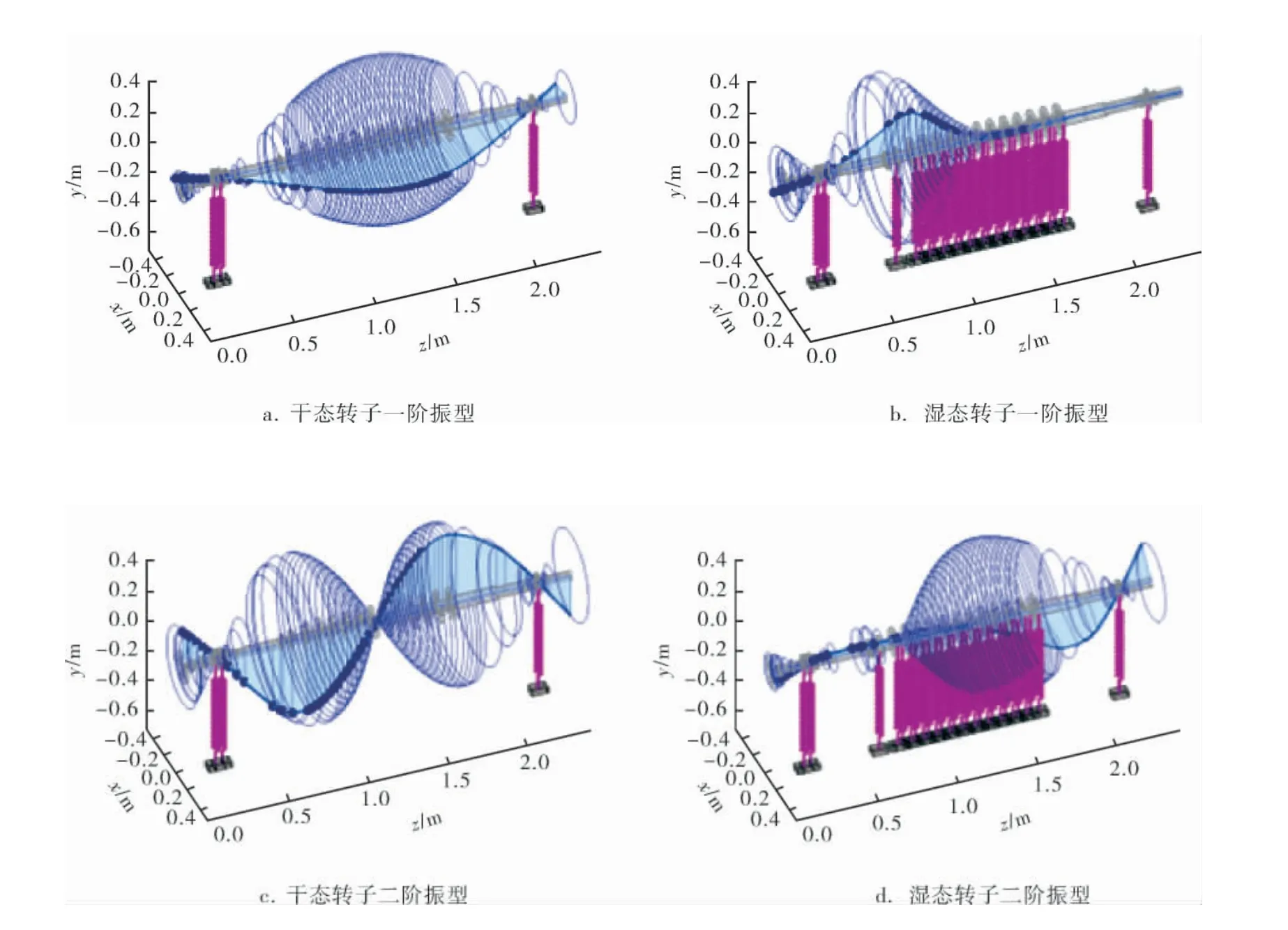

求解所建立转子运动方程的特征值与特征向量,分别计算得到干湿态转子的固有频率(表6~8)与模态振型(图11)。 从图11中可以看出,湿态转子的振型较干转子更为扁平,说明湿转子的稳定性较好,即更大的对数衰减率(阻尼比),这与相应的计算结果相符。 表8对比了干、湿态转子的临界转速改变情况,发现流体作用对转子的动力特性有显著的作用, 在动力学分析中不可忽略。

表6 干转子前3阶弯曲固有频率及对数衰减率

表7 湿转子前3阶弯曲固有频率及对数衰减率

表8 流体作用下转子临界转速改变

图11 干、湿态转子振型对比

3.3 导轴承间隙对转子模态特性影响

考虑到导轴承的间隙较小, 而且石墨材质很容易被磨损,泵组长时间运行期间,可能会出现石墨导轴承磨损导致间隙增大的问题。 轴承间隙的改变会影响导轴承的动力学参数, 因此笔者进一步研究了由于磨损导致的导轴承间隙改变对转子模态特性的影响状况。 通过计算得到导轴承刚度、 阻尼系数随间隙的变化情况如图12所示。

图12 导轴承刚度、阻尼与轴承间隙关系

从图中可以看出, 随着轴承间隙的增大,轴承的主刚度减小,大间隙时轴承的支承刚度可能会减小数倍,轴承间隙增大会导致转子固有频率降低。 但是由于导轴承的支承刚度数值在105N/m数量级,远小于滚动轴承和密封结构106~108N/m的刚度, 故导轴承磨损对于转子的模态影响较小。

4 试验测试结果

为了进一步说明计算结果的可信度,对机组进行了在线振动测量。 由于现场安装条件受限,在驱动端(1H,1A)和非驱动端(2H,2V)布置了4个测点,其中横向振动测点3个(H和V代表横向振动的水平和垂直),轴向振动一个(A代表轴向)。通过加速度传感器,采集泵壳体的加速度振动信号,取120 s稳定采集的数据,绘制如图13所示自功率谱。 虽然测试环境电磁干扰(50 Hz及其倍频成分)较大,但是从图上仍然能清晰看到,3个横向振动测点在127 Hz处存在明显的共振峰值(也即工作模态),而在轴向不存在这个频率的峰值。因此,可以判定该峰值就是转子系统在运转工况下的固有频率。 表7 中预测的一阶固有频率126.25 Hz与之相比,误差仅为-0.59%,说明了计算结果的可信度。

图13 工作状态下测试得到的功率谱

5 结论

5.1 流体激振力作用的上充泵转子耦合模型一阶临界转速能够较好地吻合测试结果,相对误差为-0.59%,低于工程上可接受误差值的5%,表明计算模型具有较好的准确性。

5.2 考虑流体的支承作用后,转子的一阶临界转速显著提升,使得干态下工作的柔性转子在充液后转变为刚性转子,印证了在分析上充泵转子的临界转速和模态振型时,流体作用不可忽略。

5.3 由于石墨导轴承的刚度较小,磨损导致的刚度变化对于转子总体模态的影响较小,工作转速4 657 r/min是安全的。

5.4 为整级上充泵的动力学建模仿真及模型验证提供了清晰的分析路径,对于后续的状态监测与故障诊断有着重要意义。