气化炉内熔渣流动特性预测模型的研究进展

赵义军,白孟龙,张林瑶

(哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001)

0 引 言

我国承诺到2030年实现“碳达峰”,到2060年实现“碳中和”目标[1]。基于煤炭在中国能源消费体系中占据高比例的现状,煤炭的高效利用将成为经济稳定发展的保证[2]。煤气化技术被认为是将煤炭转化为合成气、氢气等高价值化工业产品的大规模、高转化、低污染的路线[3-5]。随着气化炉的应用范围推广,稳定排渣的重要性日益凸显[6]。为开发更高效、更环保和更稳定的气化炉,实现装置的长周期平稳运行,对炉壁处熔融渣层进行有效预测成为学者们亟待解决的问题[7]。

对膜壁处熔渣流动行为的研究在气化炉安全运行领域非常普遍[8-12]。熔渣的流动特性和流变特性是影响运行工况的重要因素,如果运行条件不理想,不仅会影响炉内合成气的质量与膜壁的热量损失,更可能导致可靠性和安全性问题[13-15]。如烟气温度不足会导致气化炉内熔渣黏稠,出渣口液态排渣困难而发生堵塞[16-18];过高的烟气温度则会造成液态排渣不稳定,无法实现“以渣抗渣”的效果,导致耐火层快速磨损[19]。此外,当气化炉内烟气温度变化较大时,因温度变化引起的热应力超过了熔渣的强度,熔渣层通常发生开裂或脱落,这意味着气化炉耐火层将处于缺乏保护的状态,可能会降低炉膛的运行寿命[20-22]。在1 300~1 600 ℃排渣温度范围内,有必要为各类气化炉的安全运行进行熔渣流动特性和流变特性的参数表征[23]。

气化炉内的烟气始终处于高温、高速、高压状态,使得直接、实时观察测量炉壁上熔渣的流动行为几乎不可能[24]。为探究不同因素对熔渣流动特性的影响,建模计算和数值模拟是研究气化炉内熔渣流动和传热的主要方法[25-26]。大部分研究通过构建熔渣流动特性预测模型来具体解析流动参数,如固/液态渣层厚度、固态渣层热流密度和液态渣层内温度分布、黏度分布及速度分布等[27-28]。最后将求解的流动参数对照试验结果来修改模型的相关假设,进而提高计算精度,拓宽适用范围,兼顾熔渣流动特性求解的简易化。众多学者探索熔渣流动涉及的多项机制,以期开发能够在多运行工况下有效预测熔渣形成、流动和传热的数值模型。

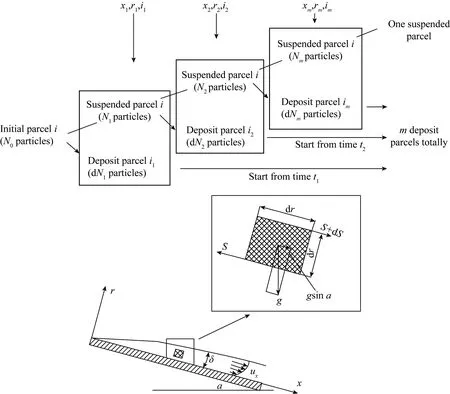

煤灰熔渣在气化炉内的流动与相变是一个受多因素、传热传质、多相多层的流动过程[29]。20世纪90年代,WANG等[30]根据煤灰颗粒在气化炉内真实存在的状态进行阶段划分,共包括煤灰颗粒的形成、运动、碰撞及黏附和熔渣的生长、流动、传热及脱落等8个阶段,尝试完整解析煤灰在炉内的运动过程。TROIANO等[31]则详细描述了颗粒-壁面相互作用的4个不同阶段,并通过熔渣平均黏度和流速对流动过程进行细致分类。该研究将熔渣的组成分为焦炭和灰分,将二者在熔渣中存在状态分为稀分散、密分散和熔渣相3种。

截至目前,因熔渣流动的机理并未完全明晰,所涉及的影响因素过多会不利于针对性提升模型的计算精度[32]。目前大部分现有的预测模型在描述煤灰在气化炉内的运动过程时多侧重于探究有限的运动阶段或影响因素。如煤灰颗粒单一的形成[33]、运动[34]、碰撞[35]以及黏附[36]等过程的研究,或煤灰熔渣单一的沉积准则[28]、黏度拟合[37]、临界黏度[38]以及附加应力[21]等因素的研究。

笔者侧重介绍气化炉内熔渣流动特性的预测模型,划分了预测模型的分类方式,归纳了预测模型的研究进展,综述了一维预测模型的简化假设(温度分布、附加应力、临界黏度、黏度拟合等)对计算精度的影响。最后展望了熔渣流动特性预测模型的未来研究方向。

1 熔渣流动预测模型的分类

目前,熔渣流动特性预测模型按流动维数可分为一维预测模型和二维预测模型。一维预测模型最早出现,着重分析垂直气化炉内熔渣的流动行为,经多年发展已成为经典的气化炉熔渣建模方法,并得到很好的验证和广泛认可[32]。二维预测模型在考虑熔渣沿炉膛轴向方向流动的基础上,额外求解熔渣沿炉膛圆周方向流动的各项参数[33]。二维预测模型的出现使得气化炉的适用范围不局限于垂直式,更包括水平式和倾斜式。

1.1 一维预测模型

一维预测模型在计算过程中因涉及时间问题又可具体分为:一维稳态预测模型和一维瞬态预测模型。一维稳态预测模型在求解流动参数时,忽略熔渣的生长阶段,仅研究熔渣已达到稳态时的流动行为[39]。因此,该模型无法应用到CFD仿真软件中来实时获得气化炉内的各项参数,只能假设沿炉膛圆周方向上熔渣的流动行为保持一致性。一维瞬态预测模型额外添加了时间项,来存储熔渣在生长和流动阶段时的质量、动量和能量的极小变化量。时间项的存在使得该模型可耦合到CFD仿真软件中,通过各项实时参数来表征熔渣的瞬时流动行为。

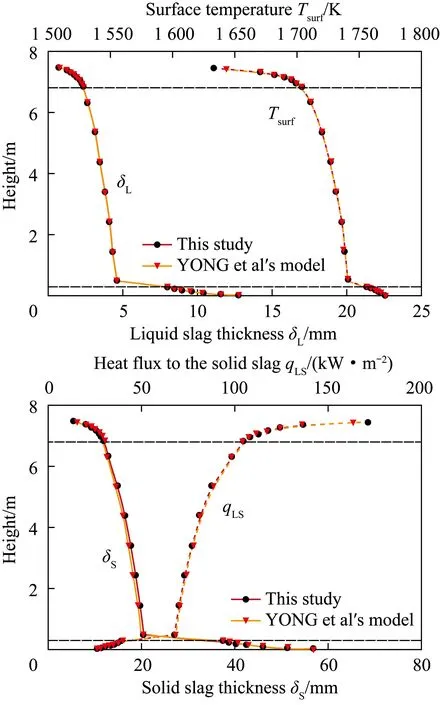

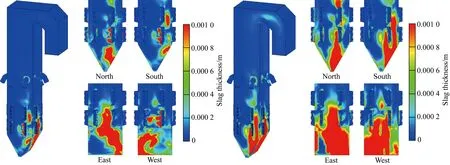

目前,应用较为典型的一维稳态预测模型有WANG模型[34]、YONG模型[35]和YE模型[36]。各模型所求解熔渣流动参数(表面温度、流动速度和固/液层厚度等)的表现形式如图1和图2所示,因炉膛圆周方向上熔渣保持一致性假设,故多为不同炉膛位置和不同熔渣厚度处的线图或等值云图。

图1 各预测模型下流动参数的比较[40]

图2 基于炉膛圆周方向上熔渣保持一致性假设下流动参数的等值线[41]

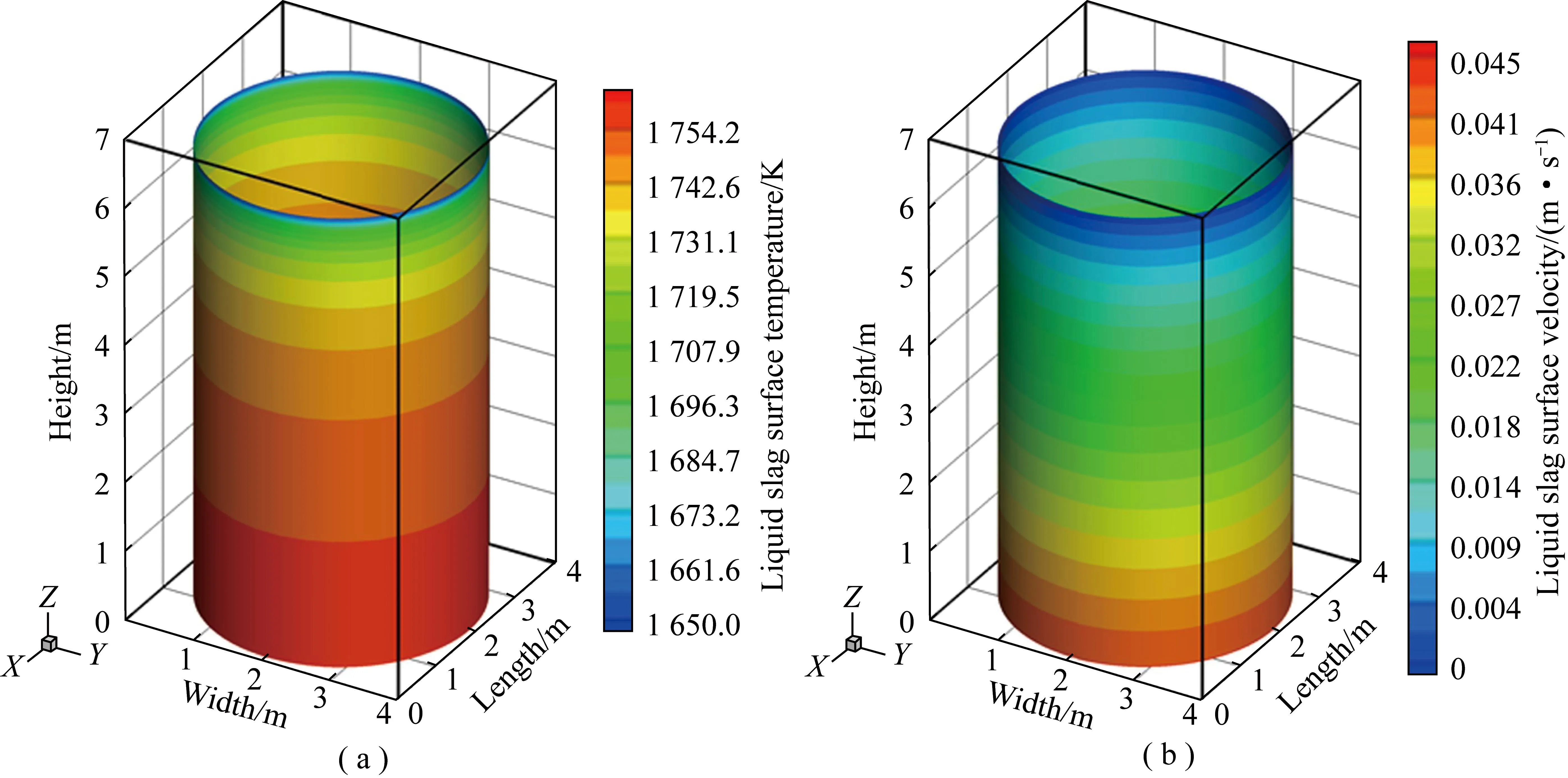

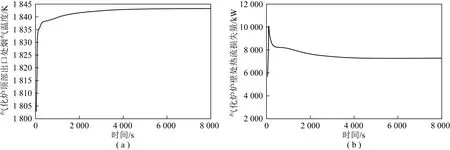

目前最典型的一维瞬态预测模型为Seggiani模型[42],该模型首次系统求解气化炉内的熔渣流动行为,实现了将温度-黏度模型、颗粒沉积模型与熔渣流动模型耦合到CFD仿真软件内。该模型因提供了与仿真软件中温度的双向耦合接口,是所有模型中最能反映熔渣动态性能的模型,其求解的各熔渣流动参数的表现形式如图3和图4所示。因添加时间项的缘故,多为某一炉膛位置处特定流动参数随时间变化的线图,或某一时刻不同炉膛位置处特定流动参数的云图。

图3 氧气-蒸汽混合物进料阶跃变化为2%时底部圆锥处的Seggiani模型响应[42]

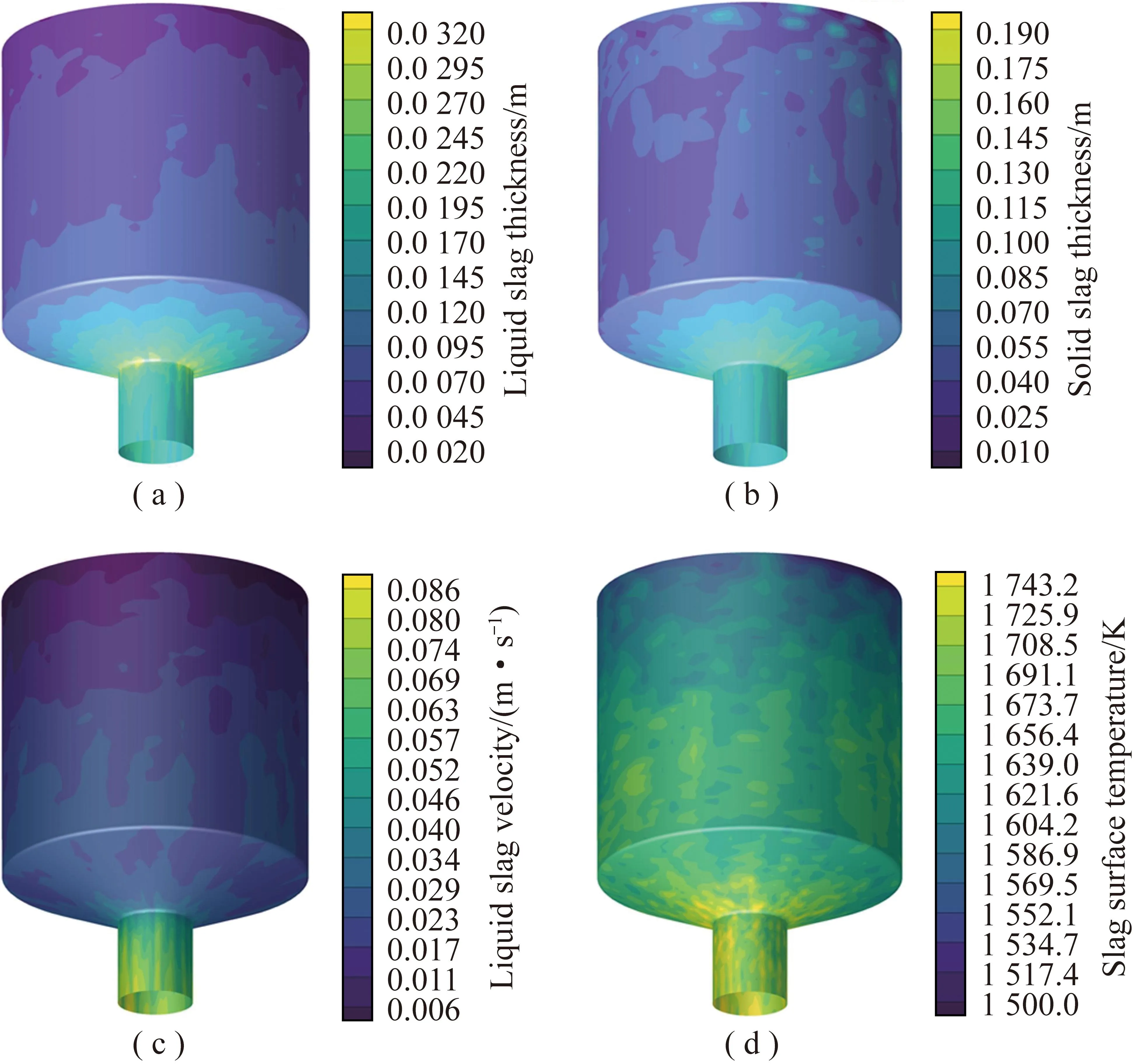

图4 气化炉壁面上熔渣流动达到稳态时流动参数的云图[41]

综上,在具体应用方面,一维稳态预测模型仅适用于垂直式气化炉,因缺少时间项而无法耦合到CFD仿真软件内,不具备实时求解功能[43]。但这种模型具有求解流程简便,运算消耗微量,可定性辨析熔渣流动趋势等多项优势,在工程计算中深受重视。一维瞬态预测模型同样仅适用于垂直式气化炉,但可自主选择是否耦合到CFD仿真软件内,故具备实时求解功能。这种模型可以追踪气化炉的内部温度分布,特别是近壁面处的温度分布,来详细求解熔渣的各流动参数,并反馈到CFD仿真软件中,最终达到双向耦合效果。因其适用于气化炉中复杂的化学和物理过程的动态模拟,又能提供气化炉内合理的参数分布,被普遍认为是熔渣流动行为模拟求解的最佳方法。

1.2 二维预测模型

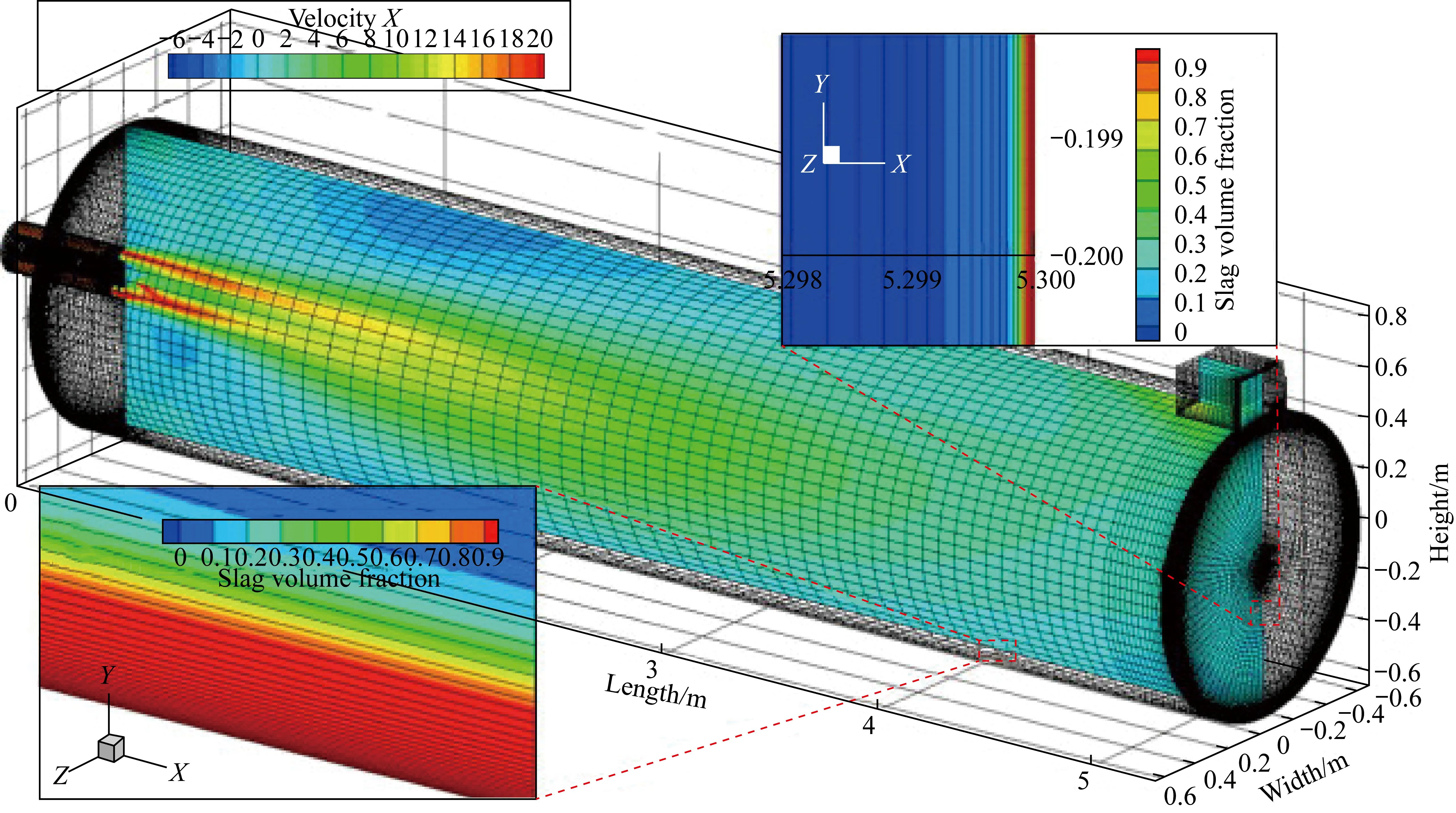

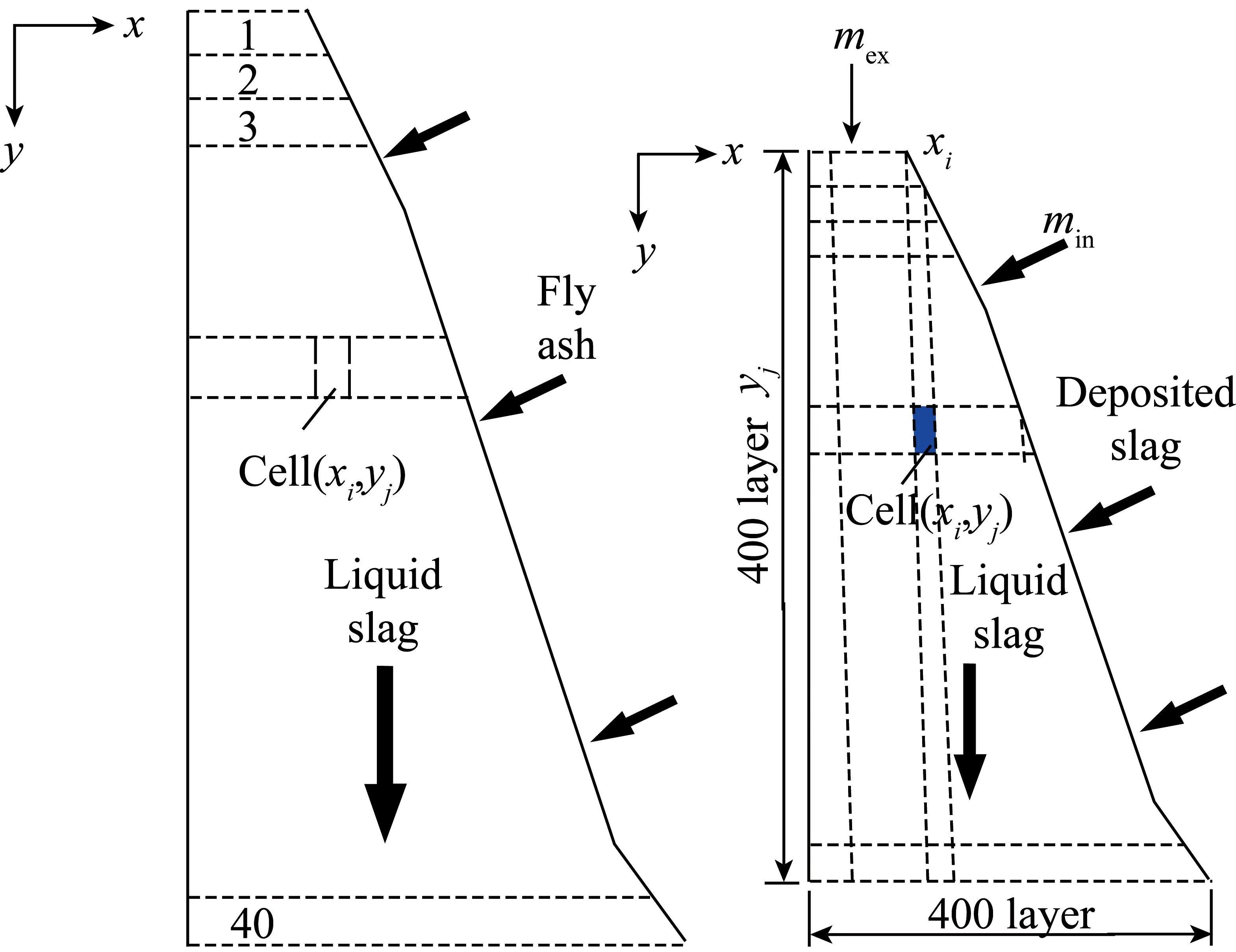

截至目前,针对熔渣沿炉膛轴向和周向的2个维度上流动行为的数学描述尚无相关报道[44]。现有的熔渣二维预测模型多借助商用CFD软件中固有模块进行模拟计算,如结合Fluent软件中的流体体积模型(Volume of Fluid, VOF)和离散相模型(Discrete Phase model, DPM)。以流体体积模型(VOF)为例,在求解过程中,熔渣自身的温度、黏度和流速分布无法得到更好的描述,而是依赖于质量守恒下各网格内两相的体积分数来捕获液态熔渣表面,如图5所示。此外,在捕获液态熔渣表面时,该方法的计算精度严重依赖于对炉膛近壁面处网格划分的合理性,如图6所示。

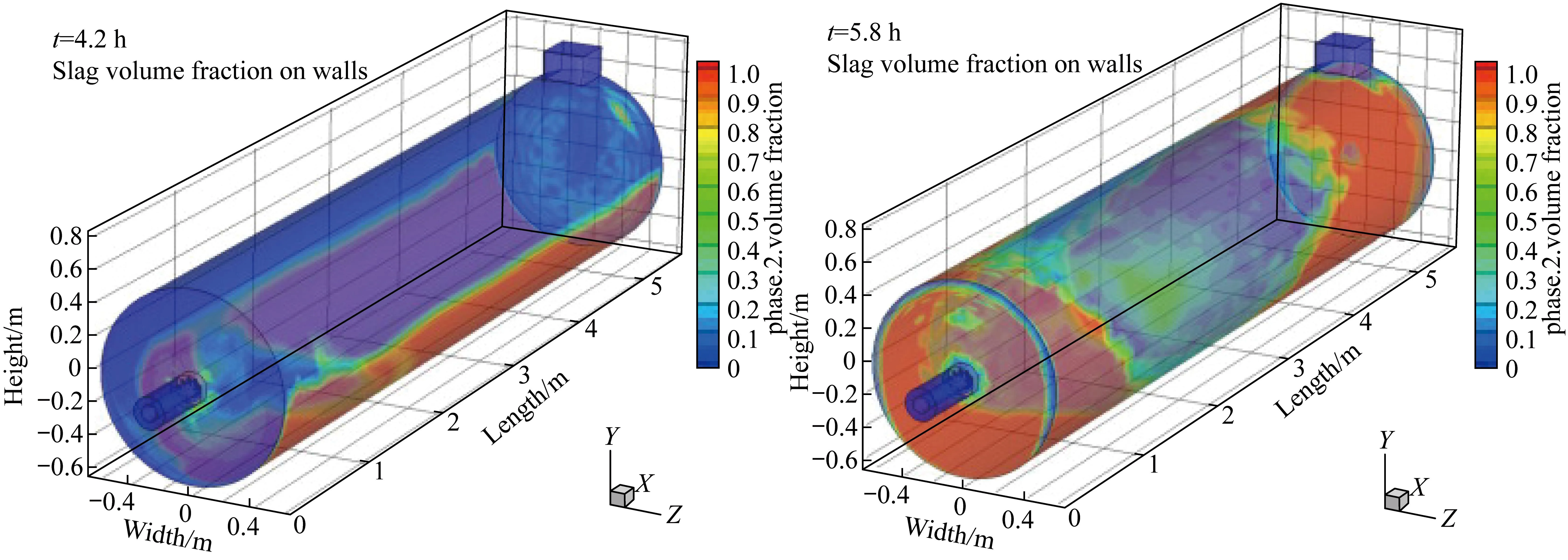

图5 气化炉壁面上熔渣二维流动中捕获自由表面的体积分数云图[45]

图6 气化炉的几何结构和近壁面区域处精细网格[45]

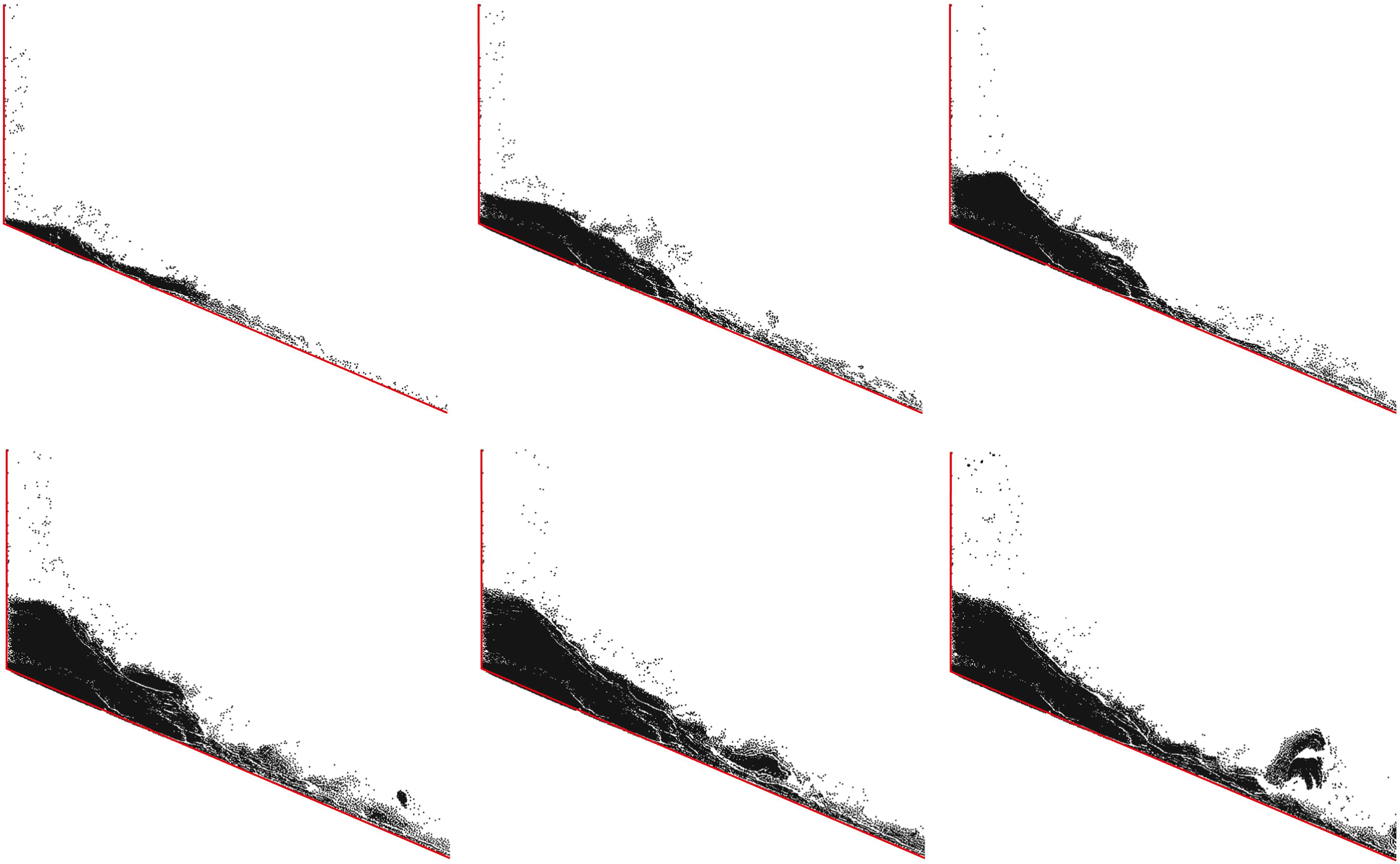

为减少计算精度对炉膛近壁面处网格划分的依赖性,部分研究学者尝试采用光滑粒子流体动力学(Smoothed Particle Hydrodynamics, SPH)对熔渣流动行为进行研究,如图7所示。该模型突出的优点是可以耦合FactSage软件对熔渣颗粒设置不同的固态体积分数来模拟熔渣处于非牛顿状态下的流动。此外,该模型虽然不需要离散空间,但需对熔渣自身进行离散,即通过众多离散的颗粒来模拟连续的边界和熔渣,这需要精准描述边界处粒子对内层粒子的排斥作用,如图8所示。此外,采用SPH模型进行计算时,需提前通过Fluent软件确定煤灰颗粒在气化炉内的运动轨迹和壁面沉积速率,这导致颗粒沉积与熔渣流动本质上处于解耦状态,即熔渣流动所计算的参数无法反馈。

图7 不同时间步长下煤灰熔渣在气化炉底部圆锥处的流动情况[46]

图8 不同时间步长下煤灰熔渣在气化炉炉膛主体处的流动情况[47]

目前,熔渣在二维空间的流动理念尚处于构建阶段。起初,MELCHIORI等[48]突破了以往模型假设熔渣仅沿轴向流动的框架,考虑了熔渣在径向的受力平衡,即舍去了圆周方向上熔渣保持一致性的假设。该研究认为,在圆柱侧壁面上模拟熔渣流动时,径向速度分量一般比轴向速度分量小得多,可以合理的假设为0。然而,在模拟锥形区域的熔渣流动时,该假设将不再成立。在渣层厚度沿轴向变化明显时,也会出现径向速度分量,这是由于熔渣倾向沿气液界面方向流动。此外,WU等[49]同样认为非垂直状态下熔渣层在圆周方向的流动特性是切向力和重力共同作用的结果,且切向力起主要作用,因此熔渣层在圆周方向上流动特性一致的假设不可取。WU等研究中垂直布置了旋风筒,并未针对切向力对熔渣层在圆周方向的流动影响进行深入研究。

综上分析,因尚无具体的数学公式描述熔渣在二维空间的生长、流动和传热过程,故二维预测模型的推广程度相较一维预测模型来说整体较低。目前,借助VOF模型探究熔渣流动行为的研究正日益增加,但该方向应根植于熔渣的数学描述持续推进的基础上,而非简单的通过网格内熔渣所占的体积分数来捕获自由表面。将SPH模型应用至熔渣流动领域的文献同样鲜有报道,煤灰颗粒的数量级数、炉内的运动轨迹、边界粒子的排斥作用以及计算的过程解耦等问题均需完善。

2 熔渣流动预测模型的构建

为延长气化炉内耐火材料的运行寿命,通过熔渣实现“以渣抗渣”的效果来延缓耐火材料的物理磨损和化学侵蚀已成为新的研究热点[50-51]。在研究熔渣流动行为方面,与试验方式相比,构建预测模型是研究气化炉内熔渣生长、流动和传热的主要方法[25]。自1940年起,已有众多学者针对气化炉内熔渣流动行为的预测开展多项研究,力图构建出兼具求解简便性和结果精准性的预测模型。

2.1 一维稳态预测模型

一维稳态预测模型最早由REID等[52]和COHEN等[53]团队提出。REID等[52,54]通过煤灰的流动测试发现决定炉壁表面渣层厚度的重要流动特性为:① 临界温度,其决定炉壁上灰渣的结晶态静止层与玻璃态流动层的分界线;② 熔渣温度与黏度的关系,控制熔渣的流动速度。同时,COHEN等[53]认为炉膛侧温度、熔渣的密度和流动层的倾斜角同样对炉壁处熔渣厚度具有明显影响。为了更好描述熔渣的流动行为,该团队提出核心假设:① 固态和液态熔渣的转变温度为临界温度Tcv;② 液态熔渣的内部温度呈线性分布;③ 熔渣的密度、比热和导热系数与温度无关。

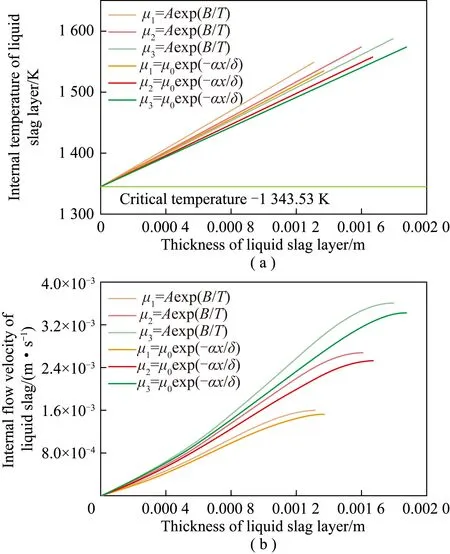

为解决熔渣在流动过程中速度分布问题,BIRD等[55]系统介绍了不同应用场景下的动量、能量和质量输运方程,且给出了液态熔渣温度呈线性分布条件下,通过变黏度牛顿定律来简化流动速度的表达式,如图9所示(μ1为轴向第1个计算单元处黏度求解方式,Pa·s;μ2为轴向第2个计算单元处的黏度求解方式,Pa·s;μ3为轴向第3个计算单元处的求解方式,Pa·s;μ0为各个计算单元内液态熔渣表面处的黏度,Pa·s;A、B为黏度拟合方程中相关常数;T为各计算单元内液态熔渣的温度,K;α为各项黏度参数μ1、μ2、μ3与熔渣表面μ0的比值;δ为各计算单元内液态熔渣的厚度,mm)。在具体推导过程中,BIRD等假设液态熔渣中的流动是层流状态,且相应黏度与表面黏度、衰减常数和熔渣位置有关。

图9 基于Bird的不同气化炉位置处熔渣黏度简化与非简化对比

RODGERS[56]在此基础上剖析了磁流体式燃煤发电锅炉中熔渣的流动现象,发现向煤灰中额外引入钾元素后,渣层的表面温度和厚度显著增加。此外,RODGERS等在表征熔渣流动行为中,简化了湍流管中颗粒的沉积机理,建立了冷却管上熔渣流动的一维光滑表面模型,侧重于非牛顿流动行为对温度的依赖性,并将其拓展为垂直定向表面上熔渣流动的二维模型。

为解释煤气化过程中涉及到的熔渣异常流动问题,JOHNSON[23]建立一个数学模型来解释该现象,通过引入内部屈服应力解释熔渣中未完全融解煤灰的影响。该研究发现存在内部屈服应力的渣层厚度远大于自由流动的渣层厚度,导致通过炉壁的热传递将大幅减少;存在内部屈服应力的渣层表面温度更高,向降低屈服应力的方向发展。

结合REID等[52]和COHEN等[53]的假设,SCHOEN[57]将熔渣流动问题简化成具有运动边界条件的一维热传导问题,并构建了第1个系统描述熔渣流动行为的一维稳态预测模型。该模型引用BIRD等[55]提出的液态渣层中流动是层流状态和变黏度牛顿定律解析的不同熔渣位置处速度表达式。BEATH[58]在开发夹带流气化炉的煤气化模型时,将SCHOEN[57]基于一维热平衡构建的熔渣预测模型再次简化以作为煤气化模型的子模型。

至此,一维稳态预测模型的构建阶段完成。后续诸多研究基本围绕在该研究思路进行计算精度的提升和应用场景的完善。

2.2 一维瞬态预测模型

针对一维稳态预测模型与仿真软件无法耦合的问题,使得预测模型不能合理结合气化炉内温度分布,特别是近壁面处温度这一现状,SEGGIANI[42]提出了一维瞬态预测模型,该模型不仅能最大程度反映熔渣的动态流动性能,且因求解简便在工业中得到普遍应用。

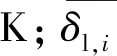

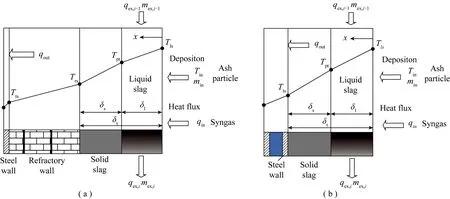

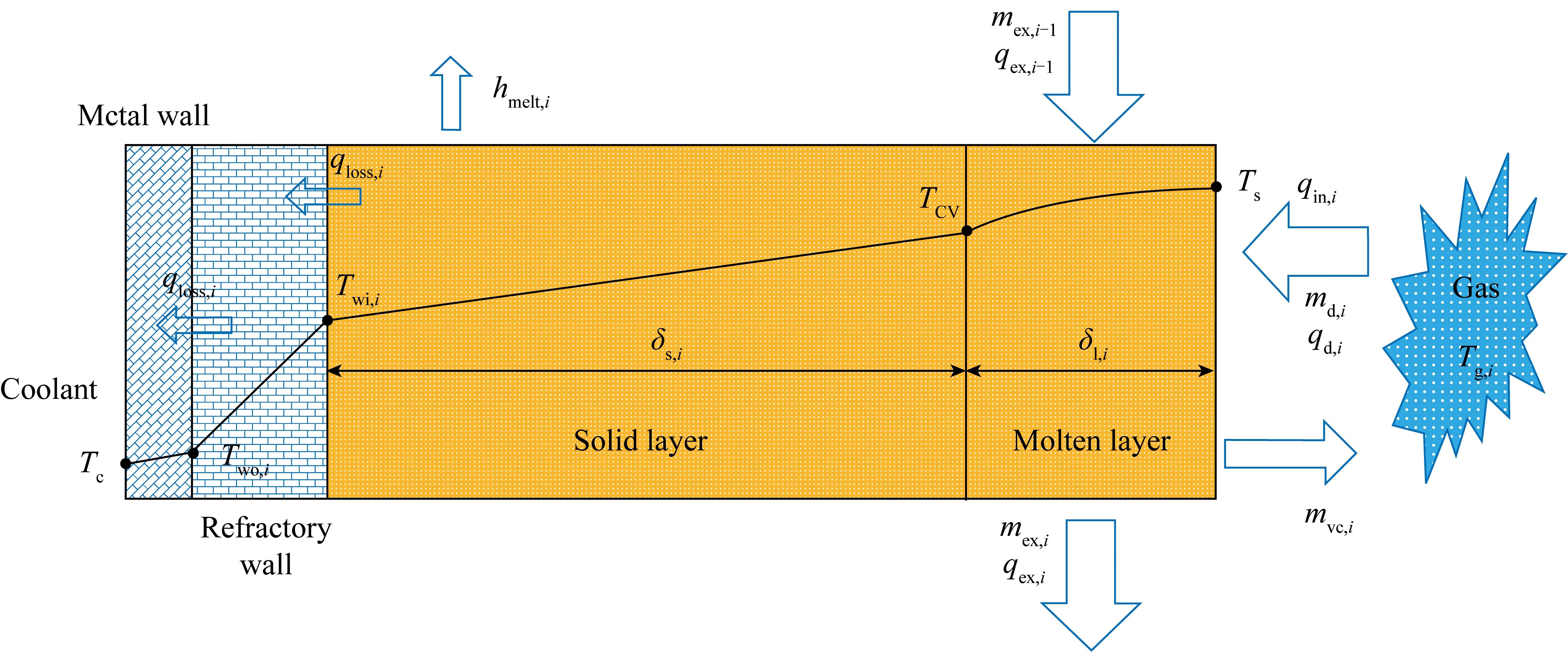

在REID等[52]和COHEN等[53]基础上,SEGGIANI等增添了多项核心假设以便构建一维瞬态预测模型:① 固态和液态熔渣的转变温度为临界黏度温度Tcv;② 液态熔渣视为牛顿流体,忽略固态熔渣的流动;③ 烟气与熔渣间的附加剪切应力可忽略不计;④ 假设固态和液态熔渣的内部温度均呈线性分布;⑤ 熔渣的传热过程仅发生在气化炉壁的法向表面;⑥ 熔渣厚度与炉膛半径差异较大,采用线性坐标;⑦ 熔渣的密度、比热和导热系数与所处温度无关。基于上述假设,该模型对气化炉的轴线方向进行了计算单元划分,而圆周方向仍采用了熔渣保持一致性的假设,各流动参数的示意如图10所示。(Tm,i为水冷管壁中心温度,K;Tr,i为耐火料中心温度,K;Tw,i为炉膛壁面处温度,K;TCV为熔渣临界温度,K;To,i为液态熔渣表面温度,K;Ti为整个熔渣中心处温度,K;Tg为烟气温度,K;δs,i为固态熔渣厚度,mm;δl,i为液态熔渣厚度,mm;δi为整个熔渣厚度,mm;mex,i-1为上1个计算单元流入的熔渣质量流量,kg/s;mex,i为该计算单元流出的熔渣质量流量,kg/s;min,i为该计算单元沉积的熔渣质量流量,kg/s;qex,i-1为上一个计算单元流入的熔渣热流,kW;qex,i为该计算单元流出的熔渣热流,kW;qin,i为该计算单元与烟气辐射的熔渣热流,kW;qout,i与qm,i为该计算单元的热流损失量,kW;i为该气化炉轴向方向上的第i个计算单元)。

图11 Seggiani预测模型计算流程的示意

可以看出,预测模型与CFD仿真软件的单向耦合接口为煤灰沉积到炉壁上的质量流量、近炉壁面处的烟气温度和冷却水侧管道温度。通过上述3项参数,该预测模型可半定量分析熔渣的流动行为。随熔渣在炉膛壁面处的不断生长,由熔渣厚度引起的热阻现象无法被忽略,炉膛壁面处温度不再具有真实性。此时,液态熔渣的表面温度将作为双向耦合接口,来完成对炉膛壁面处温度的更新迭代,最终实现对熔渣流动行为的定量分析。

一维瞬态预测模型的构建已完成,SEGGIANI预测模型作为经典的熔渣流动特性预测模型,因在后续研究中简化了时间项,在熔渣处于稳定流动的领域内同样被广泛应用。

2.3 二维模拟预测模型

对国内外有关熔渣流动特性预测模型的文献分析总结后,本研究认为熔渣沿炉膛轴线和圆周方向的二维预测模型仍位于初步构建阶段。目前,多数文献对熔渣二维流动的求解计算更多是借助CFD仿真软件中的VOF模块。

2005年,OTAKA等[59]首次将Fluent软件中的VOF模型应用在熔渣流动行为的求解上。该研究假设熔渣从完全液态开始冷却,对气化炉出渣口的自由传热面和相变条件下的熔渣流动和传热进行数值模拟,直至熔渣全部冷却。研究表明,熔渣的液相分数遵循线性变化关系。

为确定液态熔渣和烟气的边界,LIU等[60]构建了气化炉渣层流动、传热和凝固的二维模型,采用VOF模型中的体积分数来对烟气与液态渣层的自由表面进行追踪。同时,该研究提出将塑性态的煤灰熔渣作为固相处理,因为文献[61]显示该状态下其黏度非常高。至此,该研究为后续借助VOF模型来探究熔渣的二维流动提供求解思路。

在塑性态的熔渣需单独处理的假定上,NI等[62]在模拟气化炉内熔渣的流动和相变过程中,假定熔渣液态与固态间的相变温度为流动温度。研究将介于流动温度和临界温度间的熔渣作为塑性流体处理,而高于临界温度的熔渣作为牛顿流体处理。各流动参数的示意如图12所示(Tts为水冷管壁临耐火料侧温度,K;Trs为炉膛壁面处温度,K;Tpt为熔渣临界温度,K;Tls为液态熔渣表面温度,K;Tin为颗粒沉积温度,K;δs为固态熔渣厚度,mm;δl为液态熔渣厚度,mm;δt为整个熔渣厚度,mm;qin为该计算单元与烟气辐射的熔渣热流,kW;min为该计算单元沉积的熔渣质量流量,kg/s;mex,i-1为上一个计算单元流入的熔渣质量流量,kg/s;mex,i为该计算单元流出的熔渣质量流量,kg/s;qout为该计算单元的热流损失量,kW)。但是,采用VOF模型确定液态熔渣的自由表面时,NI等在具体求解中仅考虑了烟气与液态熔渣两相,并未体现出不同温度下煤灰熔渣处于不同状态之间的差异,因此塑性态熔渣的流动仍未清晰。

图12 Ni预测模型中各流动参数示意[62]

针对以往熔渣流动特性求解的气化炉均为垂直式的限制,CHEN等[45,63]将气化炉的近壁面在轴向和周向进行网格细化,借助VOF模型和DPM模型探讨了中试尺度下水平式气化炉内熔渣的流动行为。结果表明,熔渣在圆周方向上的流动同样不可忽视,且煤灰颗粒沉积、液态熔渣厚度和流速的模拟结果与试验结果一致性较好。

基于上述VOF模型和DPM模型相结合的研究思路,BHUIYAN等[64-66]模拟计算了550 MW垂直式气化炉在轴向和周向上的熔渣流动行为。该研究通过5 MW小试尺度全氧气条件下水煤浆燃烧的熔渣厚度数据,对求解的熔渣流动参数进行了验证,如图13所示。研究表明,炉壁处熔渣厚度与实测数据吻合较好,可有效指导运行工况的调试。

图13 熔渣厚度在不同炉壁上的分布云图[64]

综上所述,适用于水平式和倾斜式气化炉的二维预测模型亟待完善。截至目前,借助VOF模型求解熔渣流动不仅受限于网格的划分精度,同时受限于方程组的求解阶数,且无法有效显示固态和液态渣层的共存状态。因此本研究推测DPM模型和熔渣二维流动数学描述的结合将会逐步取代VOF模型和DPM模型的结合。

3 熔渣流动预测模型的完善

众多学者通过对SEGGIANI预测模型简化时间项,优化核心假设和计算流程来继续完善一维稳态与瞬态预测模型,主要集中在液态熔渣的内部温度分布和流动所携带的热量方面[67]。

3.1 一维稳态预测模型

在对熔渣的流动趋势进行定性分析时,BOCKELIE等[68]简化了SEGGIANI预测模型,将气化炉壁面处的熔渣流动行为按一维热传导问题求解。之后,将计算结果通过网格划分来映射在三维气化炉的结构上,进而定性预测熔渣厚度。该项工作成功将SEGGIANI预测模型转为一维稳态预测模型,扩大了该模型的适用范围。在后续研究中,LIU等[69]再次对SEGGIANI预测模型进行了简化,将气化炉沿着轴线方向分成若干计算单元,对每个单元的熔渣厚度和沉积速率进行了简单的平均化处理。该简化方式虽然列举了动量、能量和质量守恒方程组,但对液态熔渣的温度分布采用了平均化处理。

考虑到高速烟气施加到熔渣表面的附加剪应力问题,WANG等[70-71]抛开部分SEGGIANI模型的计算框架。假设渣层内部温度分布为线性,根据颗粒沉积达到稳态后的动量和质量守恒方程组建立了新的渣层流动模型。该模型在计算中将熔渣的黏度视作常数,不随液态渣层内部的厚度与温度分布而变化;渣层的流动速度通过平均流速表示,在此基础上计算液态渣层的附加剪应力、传热量与厚度。该模型将液态熔渣黏度视为常数和采用平均流速的做法虽然简化了计算流程,但进一步扩大了计算误差。

基于液态熔渣的内部温度呈线性分布这一假设,YONG等[72-73]结合上述模型,建立了适用于稳态条件的YONG预测模型。该模型假设液态熔渣内部的温度为立方分布,取代了SEGGIANI模型中温度呈线性分布的假设;计算框架涵盖了动量、能量和质量守恒方程,考虑熔渣在流动过程中自身热值带来的能量变化问题。各流动参数如图14所示(Tc为水冷管壁临水侧温度,K;Two,i为水冷管壁临耐火料侧温度,K;Twi,i为炉膛壁面处温度,K;Ts为液态熔渣表面温度,K;md,i为该计算单元沉积的熔渣质量流量,kg/s;mvc,i为该计算单元反弹或剥落所逃逸的熔渣质量流量,kg/s;qd,i为该计算单元沉积的熔渣热流,kW;hmelt,i为该计算单元的熔渣相变潜热,kJ;qloss,i为该计算单元的热流损失量,kW)。需要注意的是,YONG模型在求解液态熔渣的流动速度时同样将熔渣的黏度按平均温度对应的黏度数值进行处理,未将熔渣黏度与按立方分布的温度直接关联起来;列出了熔渣黏度与立方分布温度二者的关联式,但这种依赖关系的引入导致渣层流动模型方程组不再封闭,无法确定唯一解[72];将熔渣的流动按照平均流速进行处理。

图14 YONG预测模型中各流动参数的示意

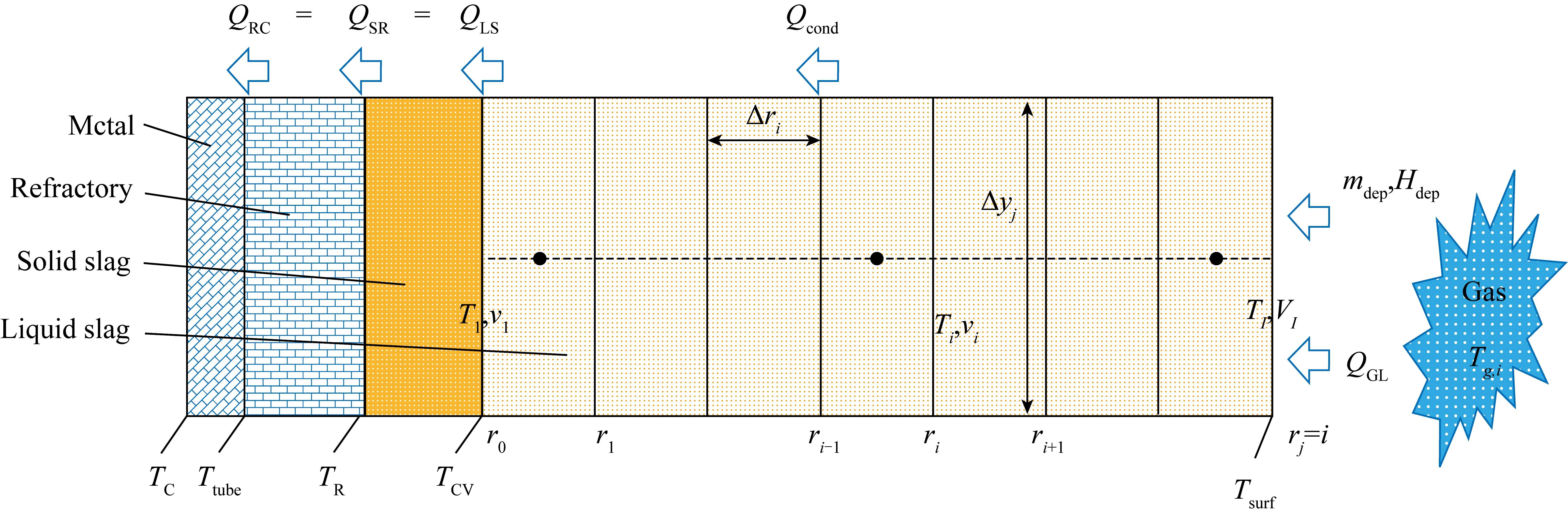

面对熔渣内部温度分布的问题,YE等[40]假设固态渣层内温度仍为线性分布,但在处理液态熔渣时采用了离散化方法,复现轴线方向的计算单元划分,最终形成行阶梯型计算单元矩阵。YE等的最初思路是通过离散液态熔渣厚度的方式舍去液态熔渣内部的温度分布假设进而提高模型的预测精度,其各流动参数的关系如图15所示(Ttube,i为水冷管壁临耐火料侧温度,K;Tr,i为炉膛壁面处温度,K;Tsurf为液态熔渣表面温度,K;T1为液态熔渣厚度方向上第1个计算单元的温度,K;Ti为液态熔渣厚度方向上第i个计算单元的温度,K;TI为液态熔渣厚度方向上最外侧第I个计算单元的温度,K;v1为液态熔渣厚度方向上第1个计算单元的流动速度,m/s;vi为液态熔渣厚度方向上第i个计算单元的流动速度,m/s;vI为液态熔渣厚度方向上最外侧第I个计算单元的流动速度,m/s;r0、r1和ri等分别为液态熔渣厚度方向上计算单元的厚度信息,mm;mdep为该轴向方向上沉积的熔渣质量流量,kg/s;Hdep为该轴向方向上沉积的熔渣热流,kW;QGL为该轴向方向上与烟气辐射的熔渣热流,kW;QRC、QSR与QLS为该轴向方向上热流损失量,kW;Qcond为液态熔渣厚度方向上计算单元流出的熔渣热流,kW)。问题在于,在处理渣层厚度方向上计算单元内部的动量与能量时,YE等给出的守恒方程组并未封闭。YE等并未将每个计算单元作为一个整体来求解而是划分为两块,即每个计算单元上相同的物理量通过3个位置处的数值才可完全表示。此外,YE等给出的非等直径体侧面积的计算公式仅转换了坐标系而未考虑到直径的本质变化,仍具有较大的误差[74]。

图15 YE预测模型中各流动参数的示意

此后,ZHANG等[75]基于YE模型的离散构造理念,在熔渣的厚度方向复现了沿轴线方向的计算单元划分,最终形成行阶梯型计算单元矩阵。求解过程中,ZHANG等通过停留时间分布函数(Residence Time Distribution, RTD)和密度函数说明不同厚度处的熔渣在炉内流动快慢。但与文献[40]中求解思路不同的是,ZHANG等划分的行阶梯型计算单元矩阵中每列的熔渣厚度均保持相同,即熔渣在流动过程中各计算单元的厚度维持不变,如图16所示。事实上,由于熔渣在流动过程中表面温度、流动速度和炉壁传热存在差异,导致熔渣向下一行计算单元流动时,同一列熔渣的厚度发生对应变化。因此ZHANG等对熔渣厚度的处理方式并未遵循任何理论依据,这一问题同样体现在文献[76]中。

图16 ZHANG等在不同文献中对熔渣厚度方向离散的示意[75-76]

截至目前,一维稳态预测模型的完善工作多集中在液态熔渣内部的温度分布方面。同时,部分学者针对气化炉的变截面积炉壁[77]、含有气孔的熔渣[25]和导热速率不恒定[78]等方面均进行了相应的研究。展望未来,认为后续研究需围绕如何更好地通过数学理念来描述熔渣的流动行为上,如熔渣物性非一致的场景。

3.2 一维瞬态预测模型

目前,针对一维瞬态预测模型的具体数学描述尚未有足够改进和优化,SEGGIANI预测模型仍是该领域内的经典模型[79]。基于该预测模型,已有研究多聚焦于壁面温度的迭代或动能守恒方程中黏度是否恒定等方面,来探究气化炉内煤灰熔渣的时变生长、流动和传热过程。

起初,BENYON[80]采用SEGGIANI预测模型对Prenflo型和Texaco型气化炉的煤灰熔渣流动进行仿真模拟。计算结果表明,近炉壁处的壁面温度不能作为气体流动、燃烧和辐射的收敛解后通过单一的步骤引入。这是由于熔渣温度对烟气温度和气化炉性能的影响相当大,需针对熔渣表面温度、炉壁热流密度和熔渣厚度、黏度特性的收敛问题进行多次迭代,方可接近真实工况下熔渣因累计厚度引起的两侧温差。

在此基础上,KITTEL等[81]采用SEGGIANI预测模型对气化炉内冷却屏的传热问题进行动态建模与模拟分析。在求解中,每个热流区被划分为气室、固体物料(包括液固熔渣层、浇注料层和金属管壁)和冷却水3部分。KITTEL等假设上述截面处仅发生传热和传质,来求解质量和能量守恒方程;在解析熔渣的动量守恒方程时,虽给出熔渣黏度与温度相关,但并未将液态熔渣的黏度-厚度相关联,而是默认二者不相关来进行积分求解。

考虑到气化炉内高温熔渣对耐火材料的化学侵蚀问题,SUNDARAM等[82]通过SEGGIANI预测模型研究了液态熔渣在水冷壁和耐火砖气化炉壁面上的时变流动行为,重点讨论了由熔渣渗透带来的耐火材料体积膨胀/收缩引起的侵蚀问题,试验结果如图17所示。该研究借助熔渣黏度和熔渣渗透到不同耐火材料中的试验数据,侧重表征了特定煤灰熔渣和耐火材料化学物质下的渗透深度,进一步拟合成为时间和温度的函数。同时,SUNDARAM等开发了基于现象学模型和有限元模型,来模拟耐火材料的退化和剥落,证明了在炉壁处通过“以渣抗渣”的方法来延长气化炉使用寿命的正确性。

图17 1 400 ℃下90 min时耐火材料被熔渣侵蚀的截面[82]

此后,LIN等[83-85]在采用熔渣的平均黏度和径向单一传热来简化熔渣的流动计算中,侧重耐火砖腐蚀速率的推导过程,并对不同侵蚀模型的预测精度进行比较和讨论。在考虑热阻分布的情况下提出了3种耐火材料方案,倾向于耐火砖、保温砖和保温涂料作为耐火材料层;考虑了烟气速度和温度的周期波动对耐火砖使用寿命的影响。结果表明,腐蚀速率随波动频率的减小而增大,且烟气温度波动对腐蚀速率的影响更为显著。

在探究工况对熔渣时变流动的影响时,SUN等[86]重点研究了熔渣流动特性随进料比变化的动态响应过程。研究发现,熔渣的流动参数对氧煤比的敏感性远大于对蒸汽煤比的敏感性;熔渣恢复稳定状态需2~3 h。WANG等[87]借助SEGGIANI模型与低熔点糖浆进行了气化炉出渣孔区熔渣流动和换热的冷模试验和动态模拟。结果表明,随运行负荷和温度的突变,熔渣厚度再次恢复到稳定状态的时间尺度高达102~103h。这与其他研究所得结论相差2个数量级。

此外,LIN等[88]同样采用上述熔渣流动模型研究了运行工况对气化炉液态排渣的影响。发现结晶态渣的稳定时间和稳定厚度均明显大于玻璃态渣;熔渣稳定时间和厚度随临界黏度的升高呈线性增长,随操作温度的降低呈指数增长。ZHANG等[89]则研究了熔渣在气化炉内的动态响应过程,侧重于熔渣在瞬态和周期性工况变化的动态幅度。研究发现,熔渣流动特性的变化幅度随操作温度幅度的增加而增大,但随操作温度频率的增加而减小。

为了克服单向耦合方法无法实现熔渣流动对运行工况的参数反馈。GE等[41]和NAM等[90]将YE预测模型集成到CFD仿真求解器中,通过不断迭代的壁面温度实现了双向耦合效果。各项熔渣参数可通过迭代质量、动量和能量守恒方程组获得;气化炉的近壁面处温度可通过熔渣表面温度反馈进行更新迭代。这种完善方式可以更准确地模拟烟气和熔渣之间的传热,从而给出更合理的预测。

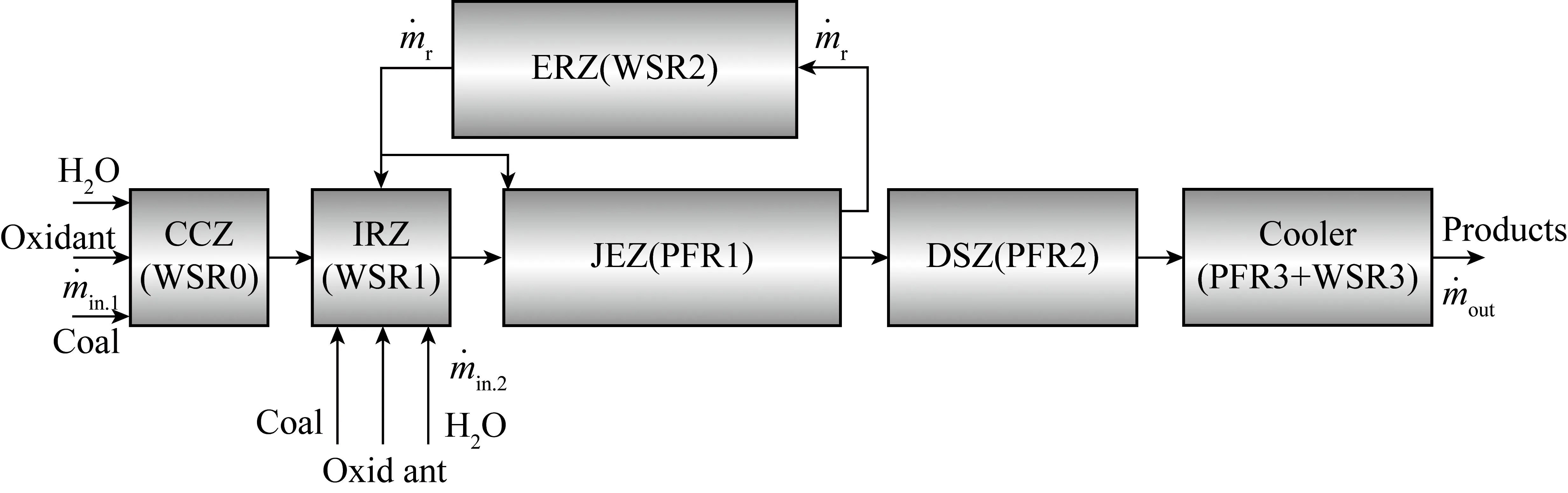

在一维瞬态预测模型的推广内,有一类特殊的应用是对气化炉内整体参数进行降阶建模(Reduced Order Modeling, ROM),该过程同样涵盖了熔渣的时变流动行为[91]。MONAGAN等[92]探究夹带流式气化炉内参数分布时,假设渣层的厚度极薄,建立了单熔渣层的流动模型,即将固相渣层与液态渣层聚合起来进行积分求解,计算流程如图18所示。基于上述假设,熔渣的黏度在计算时被认定为一常数。但是,MONAGAN等[93-95]也认为双熔渣层的设定比单熔渣层能更准确描述炉壁渣层流动行为,尽管这会使降阶建模变得毫无意义。

图18 气化炉灵活降阶建模的计算流程[92]

此后,LEE等[96]参考RORY等理念,构建了包含挥发区、反应区、淬火区和熔渣区的气化炉模型,同样采用单层熔渣结构和平均黏度列出守恒方程组来描述熔渣层与耐热层间的换热。ZHOU等[97]为了平衡计算的效率和稳定性,构建了双层熔渣模型来稳定求解的波动幅度,借助熔渣的平均黏度大幅缩减计算时间。另外,YANG等[98-99]和KIM等[100-102]在降阶建模的基础上,进一步对守恒方程组添加新的瞬态项,并离散化固态熔渣层,来探究不同黏度预测模型下熔渣的瞬态流动。

综上分析,基于一维瞬态预测模型的完善现状,后续的完善方向应继续跟进YONG预测模型和YE预测模型的液态熔渣内温度的分布情况,解决目前这2个模型中因引入新因素带来的方程组无法封闭的问题,避免为封闭方程组引入熔渣平均流动速度导致的计算精度下降问题。

4 一维预测模型的计算精度

一维预测模型经过构建和完善阶段后,其计算精度受限于模型构建时的核心假设:液态熔渣的温度分布,附加应力的取舍,临界黏度的选取,以及熔渣黏度的处理方式[103-104]。

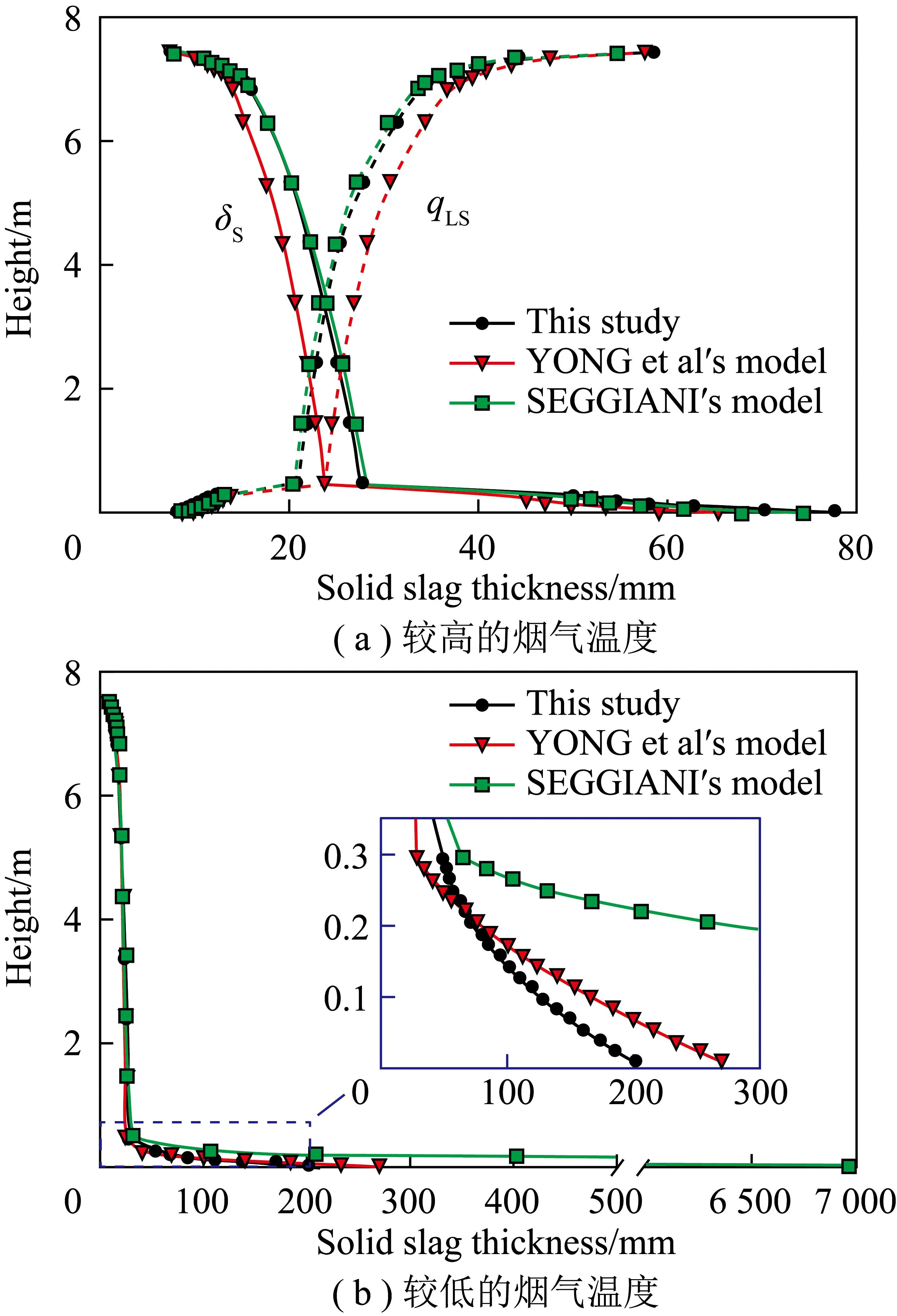

4.1 熔渣温度的分布

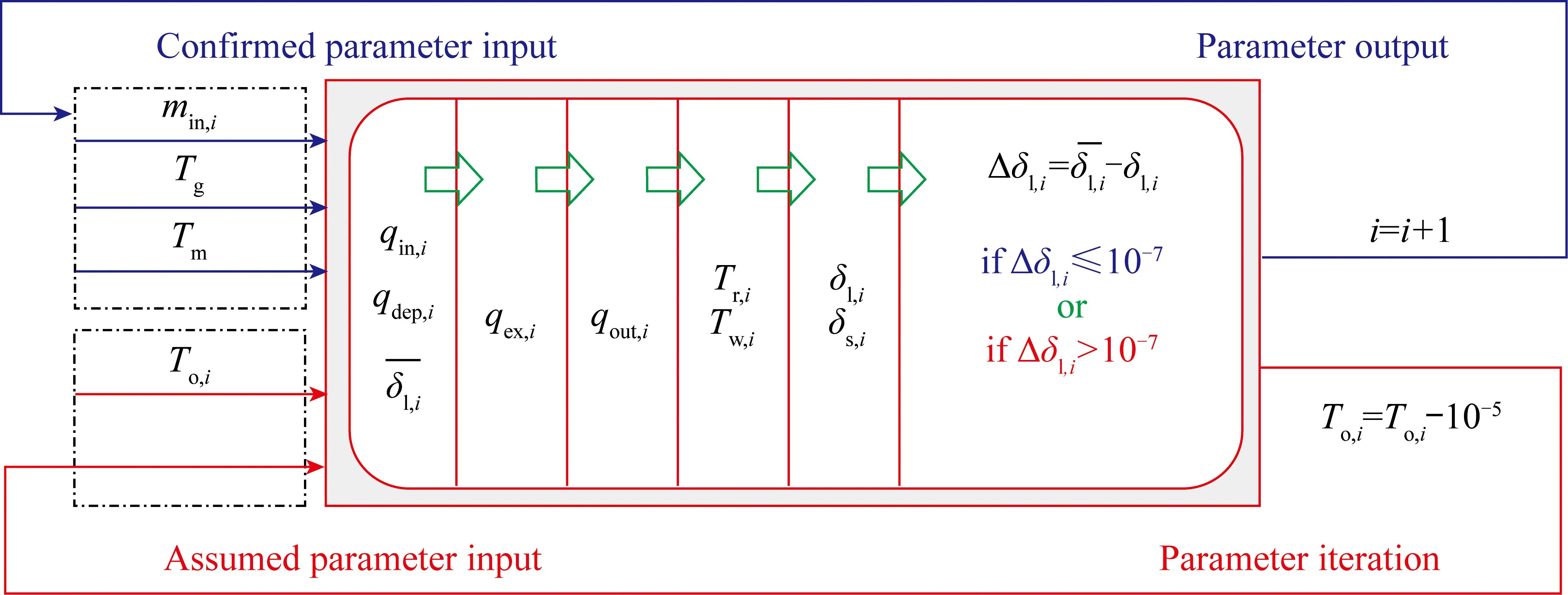

SEGGIANI预测模型作为目前应用最为广泛的模型,涵盖了液态熔渣内温度呈线性分布的核心假设。文献[40]研究表明,当气化炉正常运行时,炉内烟气的温度远高于液态熔渣表面温度,该项核心假设才具有较强的适用性,如图19(a)所示;当气化炉在工况调整、炉膛结焦或停炉整备时,炉内烟气的温度逐渐低于液态熔渣表面温度,该项核心假设不再具有适用性,如图19(b)所示。

图19 各预测模型中不同流动参数的比较情况[40]

在探讨瞬态下液态熔渣内温度呈线性分布的假设是否适用问题上,YANG等[105]同样通过SEGGIANI预测模型模拟了夹带流式气化炉壁面处熔渣随时间变化的生长和流动过程,发现在瞬态运行工况下,渣层内温度线性分布假设的适用性减弱。相比于膜壁式气化炉,耐火壁式气化炉内因厚耐火砖和保温层的蓄热能力较大,当烟气温度逐渐降低时,虽会造成动态响应较慢,但使得壁面的平衡热流接近阶跃变化前的初始值。

部分学者通过改善液态熔渣内部的温度分布来提高计算精度。目前,较为经典的是YONG等[72-73]假设液态熔渣内部的温度为立方分布的假设。尽管YONG等在求解液态熔渣的流动速度时将熔渣的黏度按平均温度对应的黏度数值进行处理,但熔渣内温度按立方分布的假设更贴合实际中熔渣导热系数的变化趋势,且扩展了适用范围。

此外,YE等[40]通过离散熔渣厚度进而舍去液态渣层内温度分布假设同样可取。但YE模型在构建时存在计算单元内部物理量不一致的问题。其中,能量守恒方程在靠近固态渣层一侧的边界条件表明该侧的半个计算单元内部向固态渣层传递的能量守恒,即熔渣流动带走的能量等于熔渣流入(内侧计算单元)或沉积(表层计算单元)带来的能量;靠近气相一侧的边界条件表明该侧的半个计算单元内部熔渣流动带走的能量等于熔渣流入和外侧单元传递的能量(内侧计算单元),或沉积和气相辐射(表层计算单元)带来的能量。目前本研究认为针对YE模型的完善,需将熔渣厚度离散后计算单元内的物理量保持一致,否则会导致在计算单元内部再次使用温度分布假设。

液态熔渣内温度的分布情况也取决于熔渣导热系数的变化趋势[106]。XU等[107-108]研究了变导热系数下熔渣的流动过程,给出了导热系数和熔渣内部温度分布的关系式。在求解时,XU等认为热导率仅与温度相关,故给出的积分式假设熔渣到耐火层的比热通量逐渐缩小;对动量守恒方程进行求解时直接对熔渣黏度表达式进行积分,提高了计算精度。总的来说,该优化同时舍去了熔渣的导热系数与温度无关的核心假设,求解出的熔渣厚度与温度呈指数函数关系,提高了预测精度和适用范围。

之后,BI等[109]在模拟炉壁上熔渣随时间变化的堆积和流动过程中,也提及因导热系数沿熔渣厚度的变化使得熔渣层的温度分布是非线性的。为了提高模型的计算精度,该研究采用了YONG预测模型中温度沿熔渣呈立方分布的假设,通过对黏度进行平均化处理,来求解守恒方程组获得各种流动参数。同时,LIN等[110]在探究熔渣的黏温特性对流动过程的影响中,也将熔渣的导热系数作为温度的函数来求解炉壁处的热损失。

此外,文献[111]在描述炉壁处熔渣的流动特性时也体现出固态和液态熔渣的内部温度均呈指数函数分布关系,而导致该现象的原因即导热系数在不同温度下是非恒定的。综上分析,通过离散化来求解液态熔渣内的温度分布,舍去熔渣密度、导热系数与温度无关的假设将是进一步完善方向。

4.2 附加应力的取舍

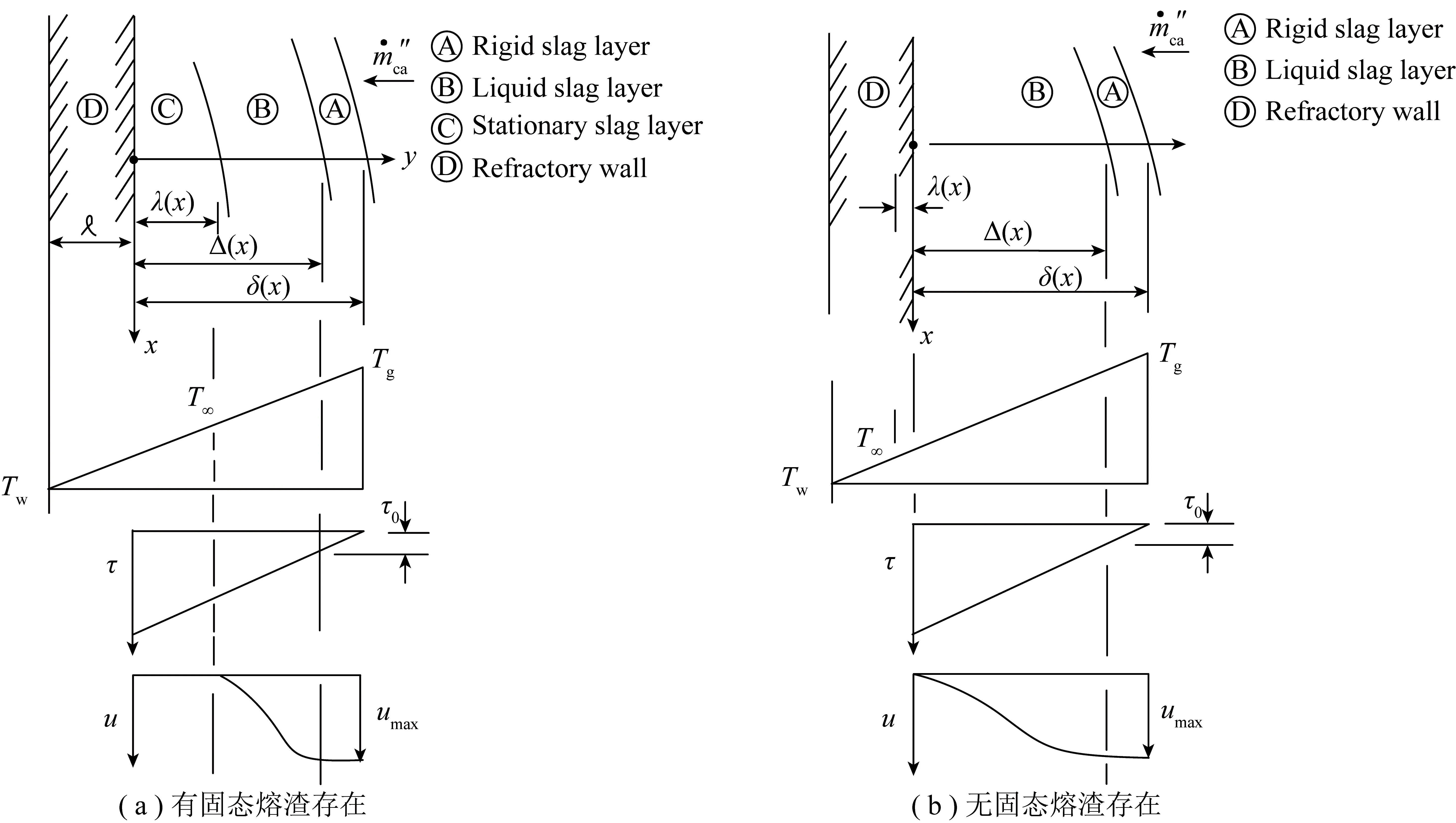

探究熔渣内部的屈服应力和熔渣表面的剪切应力对熔渣生长、流动和传热过程影响的文献目前较少,其原因在于经典的熔渣预测模型如SEGGIANI模型、YONG模型和YE模型等在描述熔渣流动行为时均提出了忽略烟气-熔渣间附加应力这一假设。鉴于煤气化中涉及熔渣的异常流动问题,部分学者认为应从熔渣表面和内部的附加应力进行分析。

起初,JOHNSON等[23]在研究未完全熔融的煤灰对熔渣流动的影响时,引入内部屈服应力来解释颗粒非均匀性导致的熔渣由牛顿流体向非牛顿流体的转变。该模型的概念描述如图20所示(Tw为水冷管壁临耐火料侧温度,K;T∞为熔渣临界温度,K;l为耐火料厚度,mm;λ(x)为固态熔渣厚度,mm;Δ(x)为固态与液态熔渣的总厚度,mm;δ(x)为固态、液态和刚性熔渣的总厚度,mm;τ为熔渣内的剪切应力分布,Pa;τ0为液态熔渣表面处的剪切应力,Pa;u为熔渣内流动速度,m/s),通过熔渣所处温度来判断煤灰的熔融程度,进而将液态熔渣分为有应力的柔性部分和无应力的刚性部分。

图20 熔渣流动系统概念[23]

计算表明,内部屈服应力的引入对熔渣流动特性有显著影响:随炉膛壁面倾角的增减,内部屈服应力随之减增,进而削弱垂直和倾斜表面交界处流动参数的变化幅度;相同工况下,存在内部屈服应力的熔渣厚度大于自由流动的渣层厚度,故通过气化炉壁面的热损失密度将减小;非牛顿流体的熔渣平均温度更高,从而加快了均匀熔渣的形成速度,降低内部屈服应力。

此后,WANG等[70-71]认为气化炉内高速烟气和煤灰颗粒对熔渣表面的剪切应力同样不可忽视,在构建动能守恒方程时,对其相应边界条件增添了应力项,如图21所示。在求解中,根据颗粒沉积实现稳态后的碰撞频率和工况平稳时烟气的流速来探究剪切应力对液态熔渣表面流速的影响程度。问题在于,该研究在后续分析中对熔渣黏度采取了平均化处理方式,降低了预测模型的计算精度。

图21 熔渣流动计算单元的概念[70]

基于WANG等的研究,CHEN等[112]根据Walsh模型[113]中颗粒沉积标准确定了煤灰在炉壁处的黏附概率,耦合仿真软件详细描述了熔渣在壁面上的流动。之后,LIN等[114]详细探究了气化炉内烟气的剪切应力对熔渣流动特性影响。结果表明,与同向流动相比,当烟气与熔渣反向流动时,熔渣流动参数的变化幅度对烟气流速的变化更敏感;相同烟气流速变动下,膜壁气化炉的热流密度变化幅度远高于耐火砖气化炉;随烟气流速增加,熔渣的剪切速率显著增大,导致耐火材料被侵蚀的速率加快。这也解释了工业上气化炉出渣孔处耐火砖的使用寿命较低的原因。

综上所述,为确保“以渣抗渣”的设计理念有效实现,未来针对熔渣流动特性的数值计算需额外考虑由熔渣内部屈服应力引起的剥落现象和由熔渣表面剪切应力引起的侵蚀问题。

4.3 临界黏度的选取

现有的熔渣预测模型在求解熔渣的流动参数时,均需面对固态熔渣和液态熔渣的区分问题。数据表明,在1 400~1 500 ℃排渣温度范围下,熔渣黏度通常小于15~25 Pa·s才可顺利排渣[115-117]。故采用温度-黏度参数T250表示熔渣黏度为250 poise时对应的排渣温度,即该煤种液态排渣的难易程度。

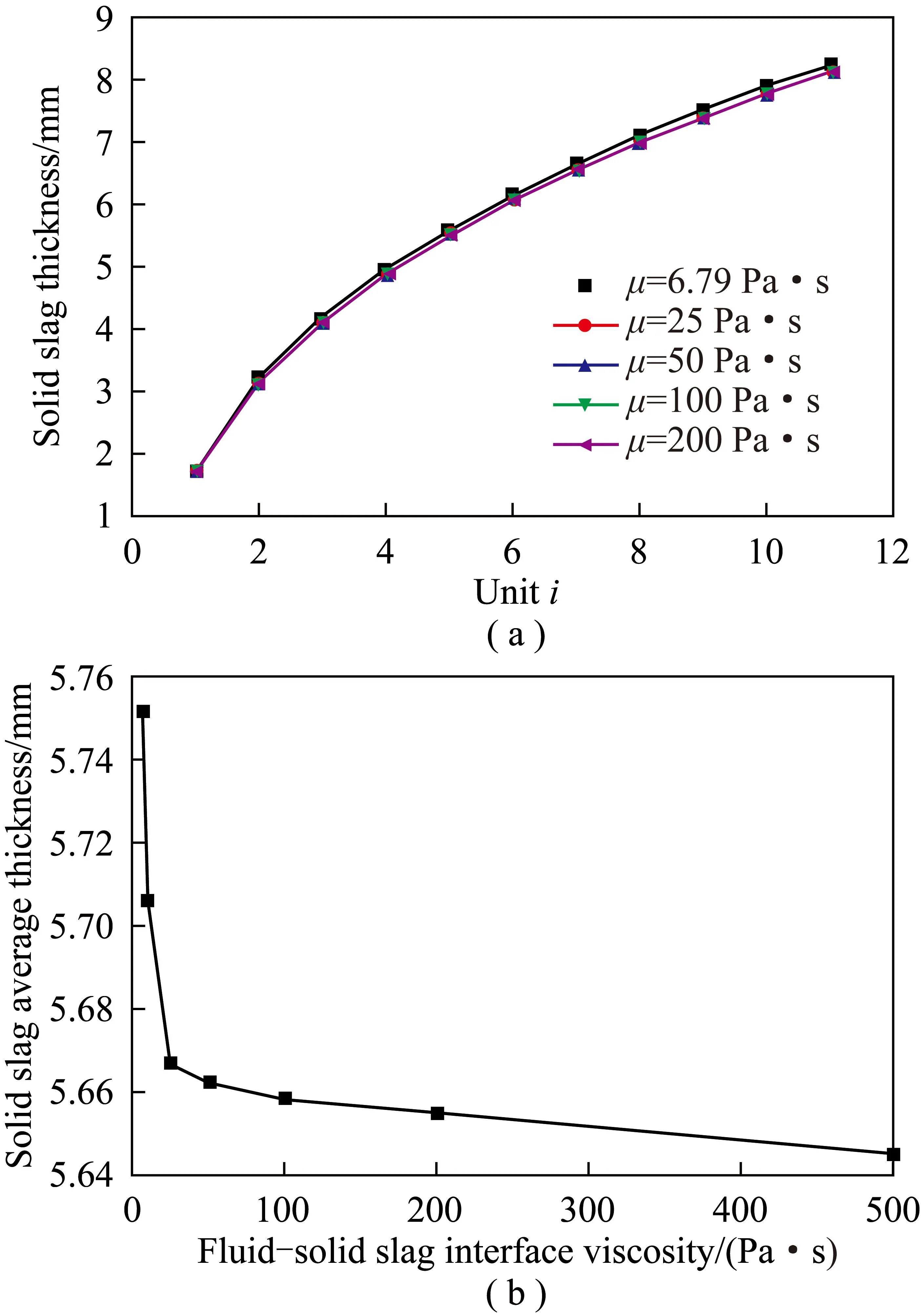

为了探究临界黏度的选取对求解结果的影响程度,ZHANG等[77]进一步探究了不同煤灰类别在6.79、25、50、100、200、500 Pa·s临界黏度中对夹带流气化炉内熔渣流动特性的影响,如图22所示。研究发现,不同的煤灰类别所适用的临界黏度不同:玻璃态和塑性态熔渣的两相界面处的黏度对熔渣流动特性的影响要高于结晶态熔渣,即黏度-温度曲线越光滑时两相界面处黏度的影响越大。

图22 固态熔渣和液态熔渣界面处黏度对固体炉渣厚度的影响[77]

针对结晶态熔渣的临界黏度选取问题,ZHANG等[38]研究了固态和液态熔渣界面处黏度选取对夹带流式气化炉内熔渣流动特性的影响。模拟结果表明当煤灰熔渣在低温下为塑性态和玻璃态时,临界黏度的定义为100 Pa·s将更符合实际流动。

根据煤灰冷却时的状态,LI等[118]讨论了临界黏度为1 000 Pa·s时玻璃态、结晶态和塑性态的流动特性及其对模型的影响。结果表明,玻璃态流动层的厚度更易调节,塑料态流动层的厚度较易调节,而结晶态流动层的厚度最难调节。造成该现象的主要原因是结晶态熔渣的凝固温度普遍偏高于玻璃态,且温度-黏度曲线更加陡峭。

此外,临界黏度的选取也影响熔渣的覆盖范围[118]。煤气化过程中熔化的灰渣将向下流动到气化炉的底部[119-120],故熔渣膜的覆盖范围和厚度会深刻影响炉内合成气的质量、耐火材料的使用寿命与膜壁间的换热情况。针对上述问题,TANG等[121-122]研究发现,当临界黏度所对应的温度每升高200 K,液态熔渣层在炉膛主体区域的覆盖面积将缩减0.9 m2。鉴于耐火材料被侵蚀的速率通常与熔渣自身黏度成反比,故高临界黏度的煤灰将不利于实现液态排渣过程和“以渣抗渣”效果[123]。

上述研究表明,固态和液态熔渣分界面临界黏度的选取受熔渣冷却时自身凝固状态(玻璃态、结晶态和塑性态)影响,且与模型的预测精度密切相关。基于临界黏度对熔渣的覆盖面积和侵蚀速率的作用,对于临界黏度不能一概而论,更需要结合工程应用中实际煤种温度-黏度的物理性质。

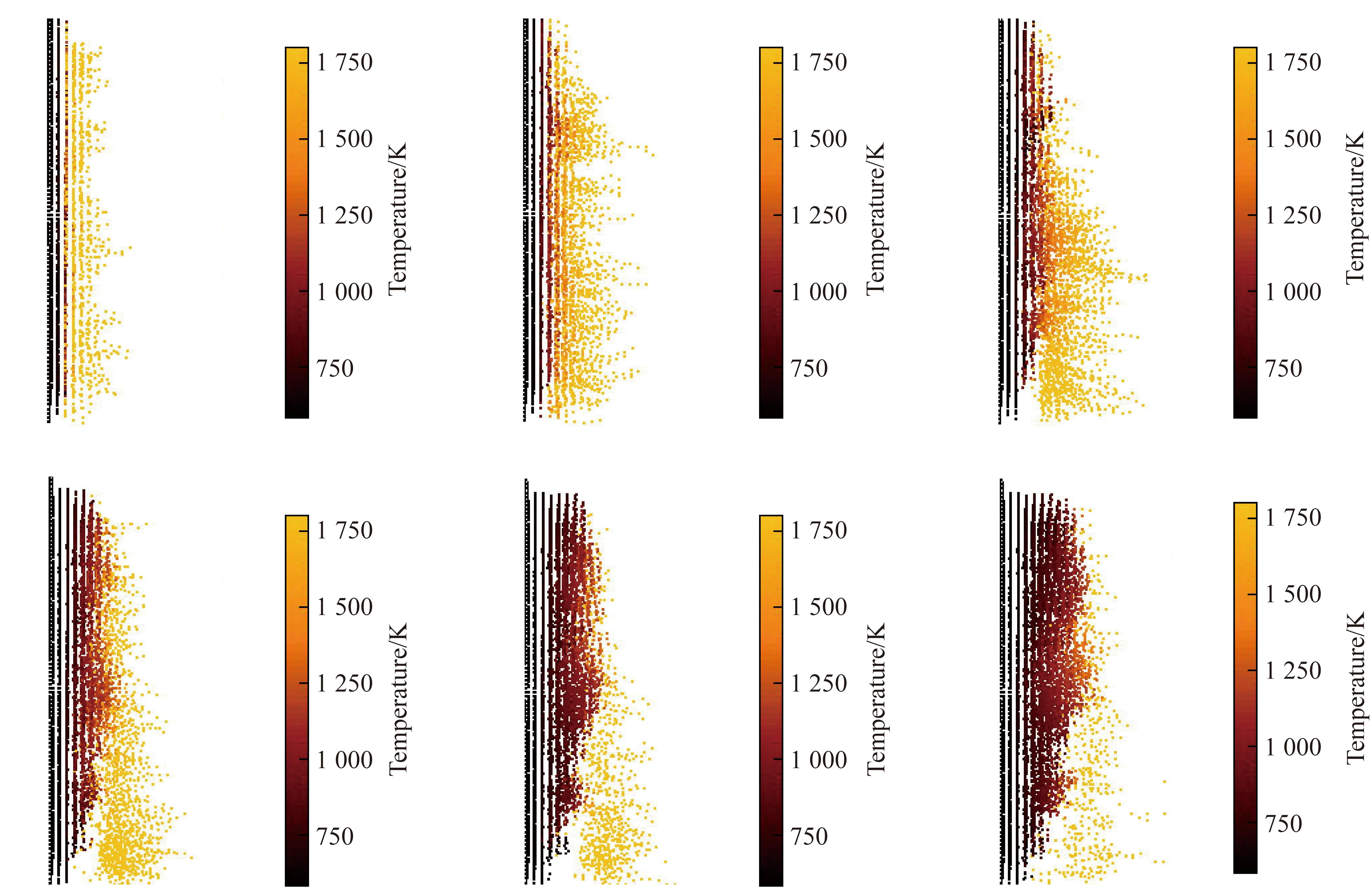

4.4 熔渣黏度的处理

煤气化炉在整个设备周期内通常需适应不同类型的煤种。与其他国家不同,我国不同煤矿中煤炭的性质差异很大,这导致煤气化后煤灰熔渣的黏度具有截然不同的表现。同时,通过高温黏度计测量的数据多为离散点,在求解计算过程中无法适应连续的温度变化。因此在对熔渣的流动进行求解前,需对熔渣的黏度进行适当处理,主要分为:温度-黏度的拟合形式与黏度-厚度的关联形式。

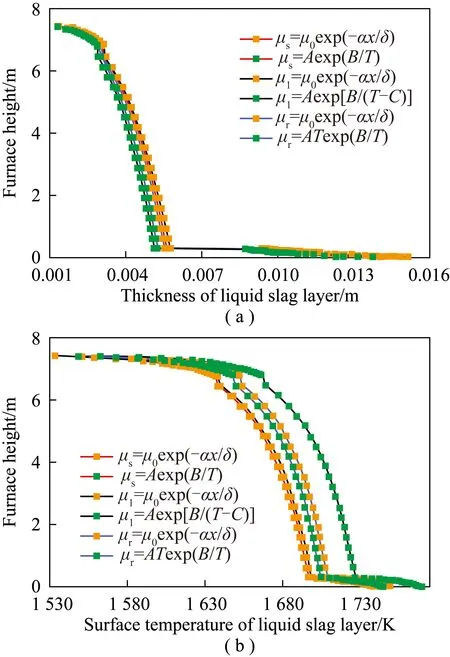

目前,不同煤灰的温度-黏度拟合形式对流动特性预测模型中熔渣黏度拟合的适用性仍尚未明晰。但在对熔渣流动行为的众多研究中,有关温度-黏度的拟合形式主要基于:Arrheniusi方程、VFT方程和Weymann方程。因此本研究通过上述3种温度-黏度的拟合形式,借助SEGGIANI预测模型,分别求解了Shell型气化炉内熔渣的流动行为,各流动参数的对比效果如图23所示。研究发现,通过VFT方程来拟合熔渣黏度的计算结果均与另外2种拟合形式下的计算结果具有较大误差,因此说明VFT方程拟合温度-黏度曲线的适用性较弱。

图23 不同温度-黏度拟合形式下SEGGIANI预测模型中不同流动参数的比较情况

截至目前,典型的黏度-厚度关联形式为:黏度近似处理,将黏度间接通过表面黏度、衰减常数与熔渣厚度挂钩,以SEGGIANI模型为主;黏度平均处理,在动量守恒方程中认为黏度与熔渣所处位置无关,以YONG模型为主;黏度离散处理,在计算单元内黏度通过熔渣温度确定,以YE模型为主。

目前,这3种关联方式导致的计算精度问题只有少量文献报道。LI等[124-125]注意到SEGGIANI模型中采用近似处理温度-黏度关系式造成的应用范围受限和计算误差不确定性等问题,分别研究了基于速度方程离散化处理和近似处理的2种渣层特性计算模型。在处理垂直壁面处的渣层流动与传热问题上,该研究表明基于速度方程离散化处理的模型在处理不同的温度-黏度关系时更为灵活,但需花费大量计算资源。LI等[124]仅对速度方程进行了离散化求解,未涉及流出质量和热量等相关参数的离散化处理,而是采取了熔渣的平均温度来进行简化处理,造成离散和近似处理分析方式对比效果的可信度下降。

综上分析,针对不同的温度-黏度拟合和黏度-厚度关联的形式,兼顾实现熔渣流动特性求解的简易化和高精度的重要性将会进一步体现。

5 结语与展望

熔渣的流动行为严重影响气化炉的平稳运行时长,间接影响合成气的质量。随气化炉的应用范围推广,熔渣稳定流动的重要性也日益凸显,可有效求解流动参数的熔渣流动特性预测模型备受关注。基于国内外熔渣流动预测模型的相关文献,本研究归纳了预测模型的分类方式,概述了预测模型的研究进展,总结了预测模型的计算精度。

1)根据熔渣的流动维数,预测模型可分为一维预测模型和二维预测模型。基于守恒方程组内是否存在时间项,一维预测模型又可分为一维稳态预测模型和一维瞬态预测模型。其中,较为经典的一维稳态预测模型有WANG模型、YONG模型和YE模型;最为经典的一维瞬态预测模型有SEGGIANI模型。

2)截至目前,一维稳态和瞬态预测模型均经历了构建和完善阶段。针对垂直式气化炉,稳态预测模型已经可以做到定性分析熔渣的流动趋势,在工业上被广泛应用;瞬态预测模型可以实现与CFD仿真软件的双向耦合,定量分析熔渣的流动参数。本研究认为二维预测模型仍处于构建阶段,尚无完整的数学公式描述和流动理念假设,仅借助VOF模型来计算熔渣的流动无法达到针对性的优化。

3)根据预测模型的核心假设,现有文献分别从液态熔渣的温度分布、附加应力的取舍,临界黏度的选取和熔渣黏度的处理方式等方面来提高模型的计算精度。其中,液态熔渣的温度由线性分布假设向立方分布假设和离散厚度处理方向转变;针对熔渣的异常流动问题,预测模型应充分考虑附加的熔渣内部屈服应力和熔渣表面的剪切应力;面对需要气化的不同煤种,须结合煤灰自身凝固时所处状态(玻璃态、塑性态和结晶态)来选取临界黏度;对于熔渣的温度-黏度拟合和黏度-厚度关联形式,应兼顾实现求解的简易化和高精度这一目标。

目前,关于预测熔渣流动行为的流动理论有待继续深化,适用范围尚需取得突破,计算精度仍有提升空间。因此本研究认为熔渣流动特性预测模型的未来发展趋势需加强以下工作:

1)一维预测模型的应用场景需完善规定。稳态预测模型适用于流动理论有所突破时的针对分析和工业领域的定性分析;瞬态预测模型则适用于探究液态排渣的时长问题和流动参数的定量分析。

2)二维预测模型的构建理论需完整突破。二维预测模型在求解熔渣流动参数之前,需提前明确熔渣在轴向和周向上流动的优先级;二维预测模型将会面对炉壁处倾角和面积突变的情况,因此有关的数学公式描述需进一步完善;二维预测模型的应用场景需适用于瞬态工况。

3)流动预测模型的计算精度需全面提升。基于液态熔渣内温度分布的假设,预测模型的计算精度需更侧重于熔渣性质的非恒定性;基于附加应力的取舍,需更侧重于熔渣熔化的不均匀性和烟气流速的波动性;基于临界黏度的选取,需更侧重于熔渣种类的多样性;基于熔渣黏度的处理,需更侧重于熔渣黏度的拟合和关联形式。此外,二维流动预测模型的计算精度需额外考虑炉壁变截面积和熔渣流动方向的优先级。