草酸二甲酯催化合成高值化学品研究进展

郭凤钦,赵丽滟,王利国,曹 妍,贺 鹏,李会泉

(1.中国科学技术大学 稀土学院,江西 赣州 341000;2.中国科学院赣江创新研究院,江西 赣州 341000;3.中国科学院过程工程研究所中国科学院绿色过程与工程重点实验室 战略金属资源绿色循环利用国家工程研究中心,北京 100049)

0 引 言

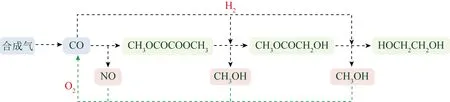

我国油气资源匮乏、煤炭资源丰富的能源结构决定了煤炭资源在我国能源应用中的主体地位。为降低石油等资源的对外进口依赖,大力发展煤炭资源向高值化学品的多元化、清洁化转变,实现煤炭资源的高效利用成为主要研究方向。其中,煤气化工艺(将固态煤转化成气态合成气)是煤炭资源利用的重要手段。在高温下(800 ℃以上)将固态煤资源转变成CO、H2、甲烷等气态物质,不仅避免了煤炭向温室气体二氧化碳的直接排放,而且为煤炭资源的利用提供了新的方向,对促进资源的多元利用,调整我国能源结构具有重要的意义。在以煤碳资源为原料合成的一系列含氧化学品中,经羰基化反应将气相产物中CO和H2合成草酸二甲酯(Dimethyl oxalate,DMO)是草酸二甲酯合成的新型制备方法,目前已经逐步实现工业化生产[1-2]。

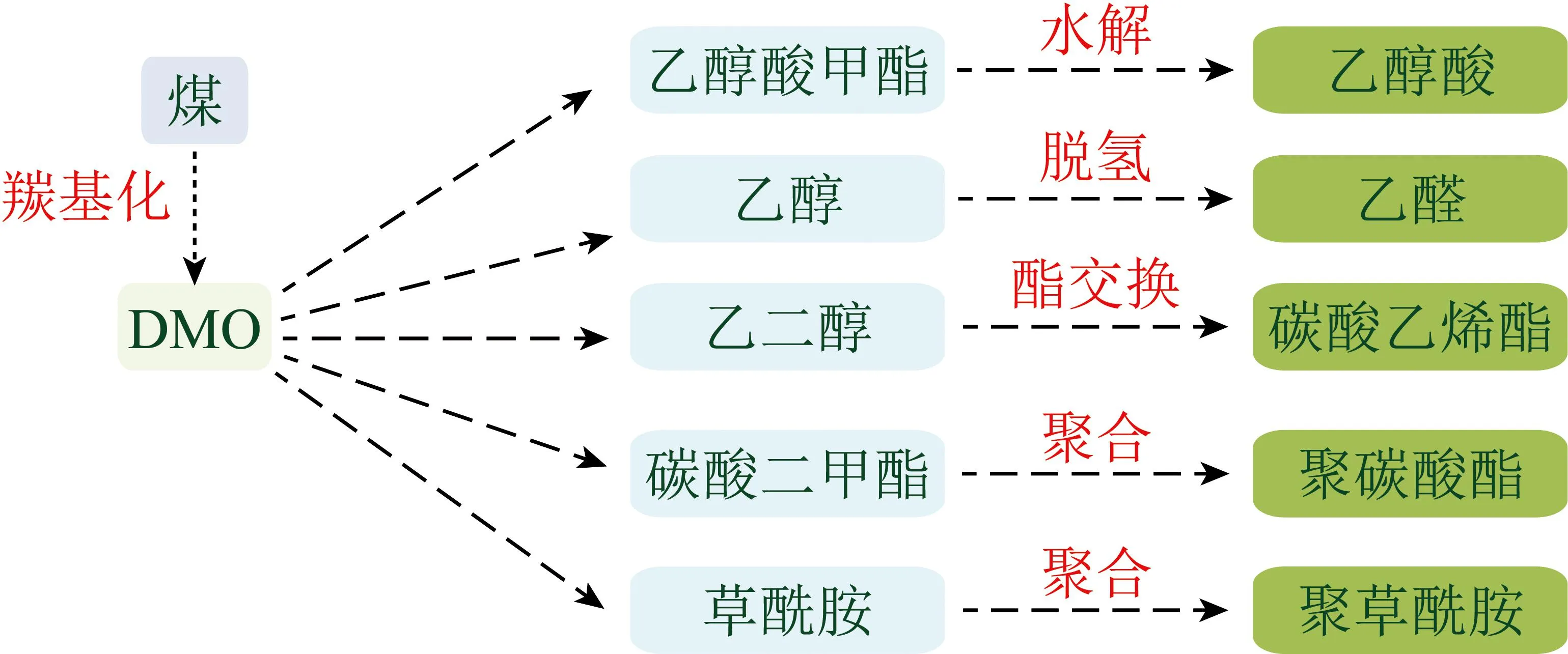

作为一类重要的化工原料,草酸二甲酯特有的甲氧基和酯基可实现向多种含氧化学品转化,与氢气反应可制备乙醇酸甲酯(MG)、乙醇、乙二醇(EG)、碳酸二甲酯(DMC)、乙酰胺等高值化下游产品,应用广泛。利用DMO加氢制EG、乙醇等均已实现工业化生产。

1 煤气化合成草酸酯

传统DMO合成方法主要包括醇酸酯化法、CO液相偶联法和CO气相偶联法。利用无机酸催化甲醇和草酸合成DMO过程带来的环境污染和副产物水极大限制了工业化应用。新型合成气制DMO路线的提出为煤炭资源转型和行业发展意义重大。

工业上通常会将褐煤、亚烟煤、烟煤以及无烟煤等在900 ℃以上通过固定床、移动床、流化床、等离子等反应器将固态煤向气态转化,其中等离子气化需要较高温度(大于1 200 ℃)[3-5]。利用一氧化碳偶联合成DMO技术路线现已进行了大量研究,其中贵金属Pd系催化剂的高活性得到专家学者广泛认可,但昂贵的成本带来了一定的局限性。研究者通过添加其他元素助剂、研制双金属催化剂和控制活性物种分布等方式致力于降低催化剂成本[6-8]。

关于偶联反应的机理研究,目前仍存在部分争议,研究学者利用多种表征手段开展详细的分析和探索。林茜[9]通过原位漫反射红外光谱将反应气分别通入原位反应池采集到不同光谱信息,结合试验结果研究不同吸附构型带来的影响,发现相比于CO线性吸附,桥联型吸附方式吸附能更强,不易脱附;亚硝酸甲酯反应气在催化剂表面易发生分解反应,因此提出先通CO后通亚硝酸甲酯的通气顺序合成DMO。XU等[10]合成了不同明确暴露晶面的Pd纳米颗粒(100)、(111),结合第一性原理计算结果发现(111)晶面是偶联反应的优势表面,更有利于CO吸附。HAN等[11]将不同尺度的Pd物种(单层Pd、条纹Pd、单原子Pd)嵌入到暴露(111)晶面的Ag颗粒中,通过DFT计算结合表征结果证明,3种Pd催化剂参与催化反应的最佳路径与XU等结论相同,均为2个*COOCH3中间体共同参与。

随着研究的不断深入和催化剂的逐步改进,目前我国气化煤合成气制备草酸酯工艺路线已经成功走向工业化生产。

2 乙醇酸甲酯(MG)

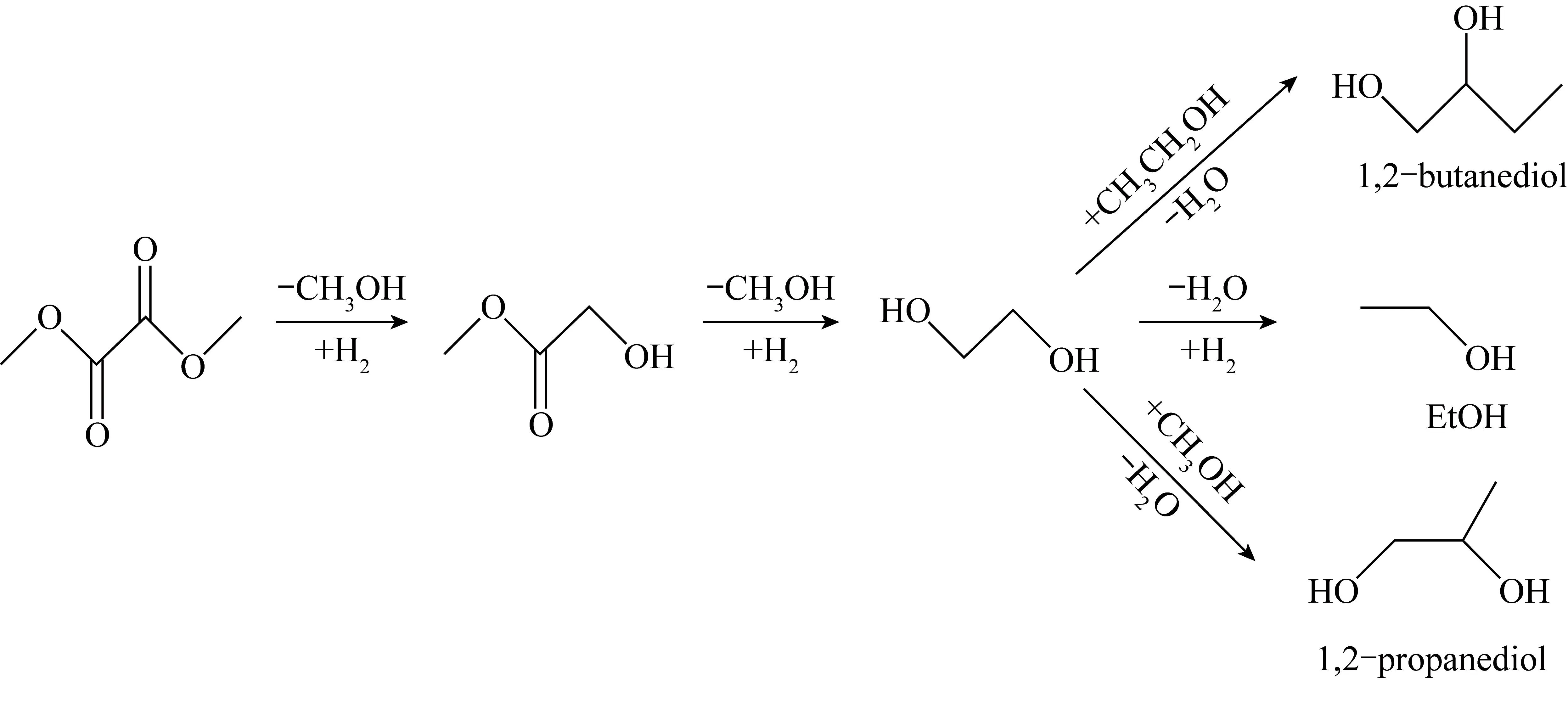

草酸二甲酯特有的特征基团可实现向多种含氧化学品转化(图1、2)。MG作为重要的化工原料,因具有—OH和酯基,可发生水解、氨化、羰基化及氧化脱氢等多种化学反应,是重要的溶剂,医药、合成染料中间体,在生物抗癌和提高润滑油抗压性等方面广泛应用。可用于水解制备乙醇酸、氧化脱氢制备乙醛酸甲酯、加氢制备EG等。目前MG的工业合成方法主要包括氯乙酸法、偶联法、DMO选择性加氢还原法等[13-16]。相比于传统工业合成方法,DMO选择性加氢制备MG法具有环境友好、绿色、选择性高、能耗低等优势(式(1))。

图1 煤经气化合成气及部分典型下游产品合成工艺路线

图2 DMO加氢下游代表性产物(乙二醇、乙醇、乙醇酸甲酯)[12]

随着对DMO加氢制备MG体系的不断研究,生产工艺不断改进,目前该反应逐步走向成熟,在均相催化和非均相催化体系中均可进行。

(1)

2.1 均相催化剂

均相催化体系中,DMO加氢制备MG催化体系以具有高催化效率和高稳定性的钌基催化剂为主。早在20世纪八十年代,MATTEOLI等[17]采用系列羰基钌配合物H4Ru(CO)8(PB3)2、[(Ph3P)(Ph2P)RuH2]2K2、Ru(CO)2(CH3COO)2(PBu3)2催化液相DMO加氢制备MG。反应条件为氢气压力13.2 MPa,180 ℃下MG的收率几乎达到100%, ELSEVIER和BOARDMAN等[18-19]分别进一步通过调节醋酸钌和CH3C(CHPPh2)3、含S配体和MeC(CH2SBu)3比例提高MG收率。但均相催化剂制备过程复杂、反应条件苛刻、原料成本昂贵及难以回收等因素限制了工业应用。

2.2 非均相催化剂

为进一步提高DMO加氢制MG催化剂的稳定性和重复利用性,开发新型绿色、高效的非均相催化体系促进MG高效合成逐渐成为研究热点。由于DMO加氢反应制备MG过程中,MG易进一步加氢反应得到EG,因此DMO催化加氢反应的关键在于调控DMO的加氢深度获得高选择性的MG。研究发现,在DMO加氢反应过程中,强酸、强碱性位点的存在均会造成深度加氢,二氧化硅等中性或弱酸、弱碱性载体则有利于DMO的单侧加氢生成MG。

2.2.1 银基催化剂

YIN等[21]进一步利用MCM-41分子筛作为载体,采用蒸氨法制备了一系列不同银负载量的Ag/MCM-41催化剂催化DMO加氢。结果发现,当银的负载量为质量分数10%,焙烧温度400 ℃时,DMO的转化率可达96%,MG选择性为94%。结合XPS表征和试验结果进一步发现,催化剂表面氧的去除有利于提高MG的选择性。天津大学赵玉军教授课题组[22]利用水热结晶法合成多级孔纳米氧化硅球(KCC-1)作为载体,采用等体积浸渍法负载银催化DMO合成MG,当银负载量15%时,DMO的转化率为97.8%,MG的选择性为92.2%。

厦门大学WEN等[15]在利用Ag/SBA-15催化制备MG的研究中发现,Ag物种的过度聚集会严重影响DMO向MG的转化,当银颗粒粒径在3.9 nm时催化效果最好,适宜的Ag颗粒大小决定了结构敏感加氢的反应速率。进一步对比3种不同载体(KCC-1、SBA-15、MCM-41)在同种方法下制备的负载银催化DMO加氢的结果发现,具有特殊中心——径向孔结构的KCC-1载体上负载的Ag颗粒不易聚集堵塞孔道,KCC-1较高的分散度和多级孔结构有利于催化剂对活性位点的可及性。

XU等[23]进一步采用B和Ni作为助剂制备Ag/SiO2催化剂用于MG合成,提出Ni的作用在于增强MG的选择性,B原子的存在增强了DMO 的转化率。其中B 1%-Ag 10%/SiO2效果最佳,MG选择性为98.7%,DMO转化率为98.9%,催化剂寿命长达500 h以上。

2.2.2 铜基催化剂

研究人员发现铜基催化剂在草酸酯加氢体系反应中同样具有较好的催化效果。Cu0、Cu+的存在对DMO加氢起到重要的活化作用,但铜基催化剂对C—O键的选择性高效活化,以及对C—C键加氢反应的惰性表现,导致加氢反应过程中始终存在的过度加氢问题一直是研究难点。研究发现,铜基非均相催化剂催化DMO加氢制MG过程极易发生MG过度加氢向EG转化,导致MG选择性降低。

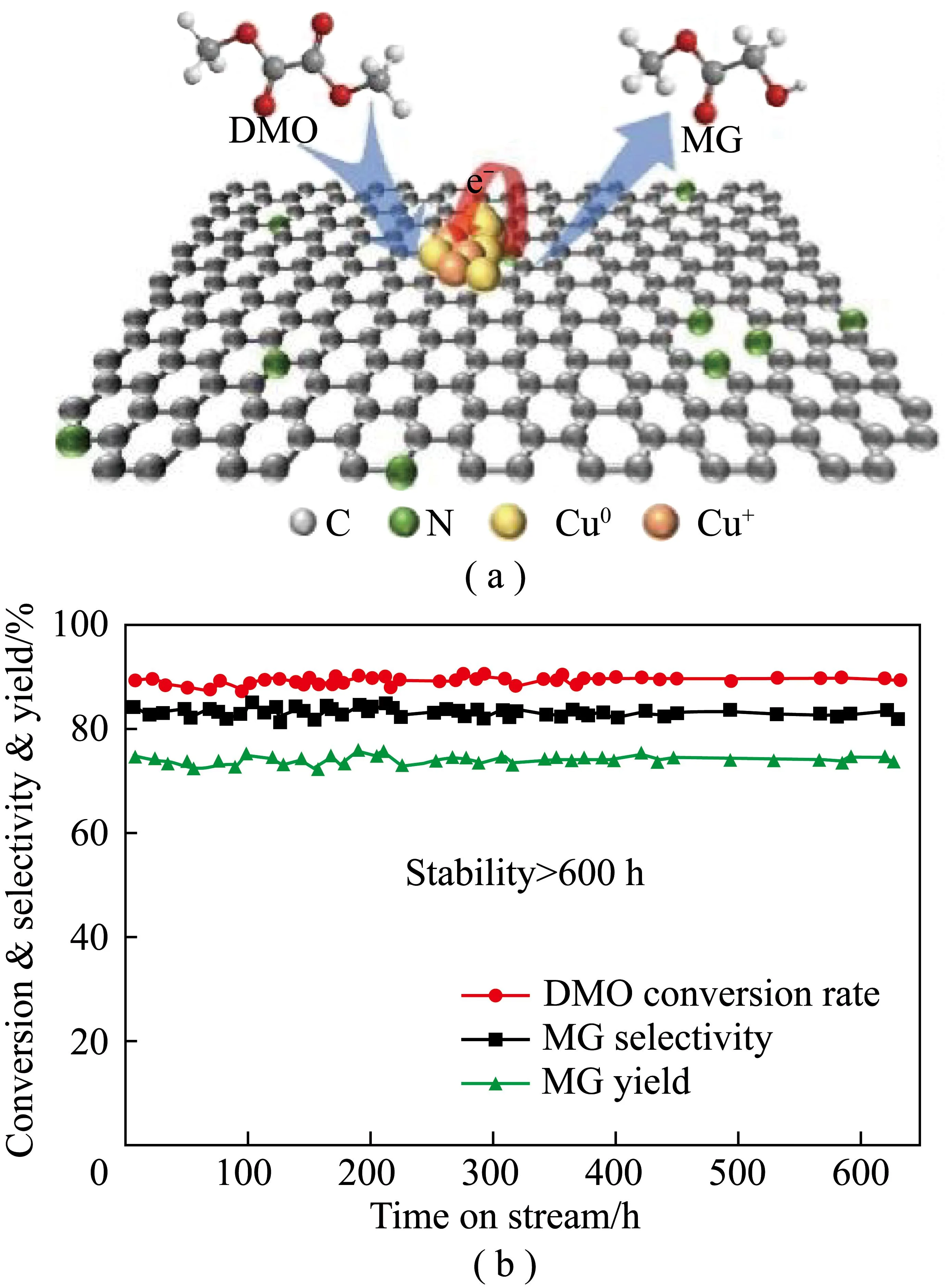

铜基催化剂载体的不同会对催化剂活性产生促进或抑制作用。WEN等[24]通过氨辅助一步法(AAOPS)合成了铜基羟基磷灰石(HAP)负载铜催化剂应用于DMO的选择性加氢反应(图3)。结果发现,HAP丰富的表面羟基极大提高了MG的选择性,磷酸铜物种的存在为Cu/HAP的高稳定性提供支撑,可连续使用120 h仍保持高活性。大连化物所孙剑团队[25]提出了“冷冻铜”策略,利用旋转溅射技术负载铜颗粒,通过使用Ar离子轰击金属铜靶材,使靶材表面Cu原子脱离并均匀沉积在下方旋转的粉末载体上(图4)。通过XPS和XAES表征结果发现,被高能外力轰击下的铜原子电子结构被改变,进而影响了轨道电子密度,在穿透效应(Penetration effect)和CK跃迁效应(Coster-Kroning transition)作用下,外层电子靠近原子核几率增加,Cu原子的原子核束缚力增强,外层电子逃逸能加大。因此,金属Cu不易因失去外层电子而被氧化,抗氧化能力更强,从而实现了MG的高选择性。如图5所示,通过对DMO加氢制备MG,MG加氢制备EG过程的活化能计算发现,第1步加氢的活化能远小于第2步加氢活化能,证明可通过“冷冻Cu0”策略控制加氢的深度。

图3 一锅法合成羟基磷灰石(HAP)负载铜催化剂催化DMO加氢[24]

图4 DMO加氢下游产物转化的反应机理[12]

图5 镍泡沫上的高性能Ag-CuOx纳米复合催化剂催化DMO制MG

铜物种的聚集生长一直是催化剂失活的主要原因之一,如何限制颗粒的聚集是研究的难点。基于此,提出利用限域效应抑制铜聚集和板结的研究思路。层状硅酸铜、纳米管硅酸铜、核壳包覆硅酸铜、分子筛孔道负载以及金属有机框架等不同形貌的铜基催化剂逐步开发[26-29]。天津大学马新宾教授课题组[30]通过对比内部组装的硅酸铜管和无定形二氧化硅在相同活性位点分布下的催化效果,发现硅酸铜纳米管的催化活性远高于无定形二氧化硅载体。但形貌如何促进反应活性的具体原因尚未给出,需进一步探究。

2.2.3 双金属催化剂

添加第2、第3种金属离子作为助剂是提高催化剂活性的重要手段,通过加入助剂改良催化剂表面电子和几何性质从而优化催化活性[31-32]。代斌教授课题组[33]结合银基催化剂在MG合成中的优异表现,利用浸渍法制备了不同Cu含量的双金属负载Ag-Cux/ZrO2催化制备MG,发现负载Cu-Ag双金属会影响催化剂的氧空位浓度及Ag周围的电子云密度,CuO还原生成的Cu+与Cu0间的协同作用有利于提高催化剂的加氢活性。天津大学WANG等[14]用蒸氨法制备了银修饰的铜基催化剂,用于DMO的气相加氢反应,反应温度为195~205 ℃,氢酯比为40,压力为4.5 MPa时,MG选择性为89.0%。CHEN等[34]通过电沉积法在Ni-foam载体上沉积Ag和Cu双金属,制备了Ag-CuOx/Ni-foam催化剂(图5)。通过结构表征发现载体特有的泡沫结构使催化剂具有更高的传热和传质性,引入的Ag将Cu+和Cu0分配到合适的比例(Cu+= 36.1%)。该催化剂在DMO加氢制MG过程中表现出优异的活性和稳定性,可能是由于高浓度的表面Cu+会促进MG的甲氧基和酰基的活化,从而弥补由于Cu0的减少而减弱的H2活化,无法避免MG生成乙醇的深度加氢反应发生。

CUI等[35]采用蒸氨法合成了一系列Cu/AC催化剂,与传统的铜-硅催化剂催化DMO过度加氢生成EG和乙醇不同,Cu/AC催化剂在合成MG过程中表现出更优良的催化性能,这是由于Cu/AC催化剂中形成了大量Cu+物种和大粒径铜颗粒,使催化剂具有温和的加氢活性,MG不易进一步加氢。

表1 DMO加氢制备MG部分相关研究进展

图6 氮掺杂Cu基催化DMO加氢合成MG[40]

2.2.4 催化机理研究

理论计算和动力学研究发现,DMO在铜、银、钌等催化剂表面加氢时,DMO会发生甲氧基和酰基解离,解离成的甲氧基和酰基的末端碳、氢原子相继氢化过程,且吸附质与催化剂表面结合强度增大会促进DMO解离,但同样会阻碍MG的解吸降低选择性[12,41]。

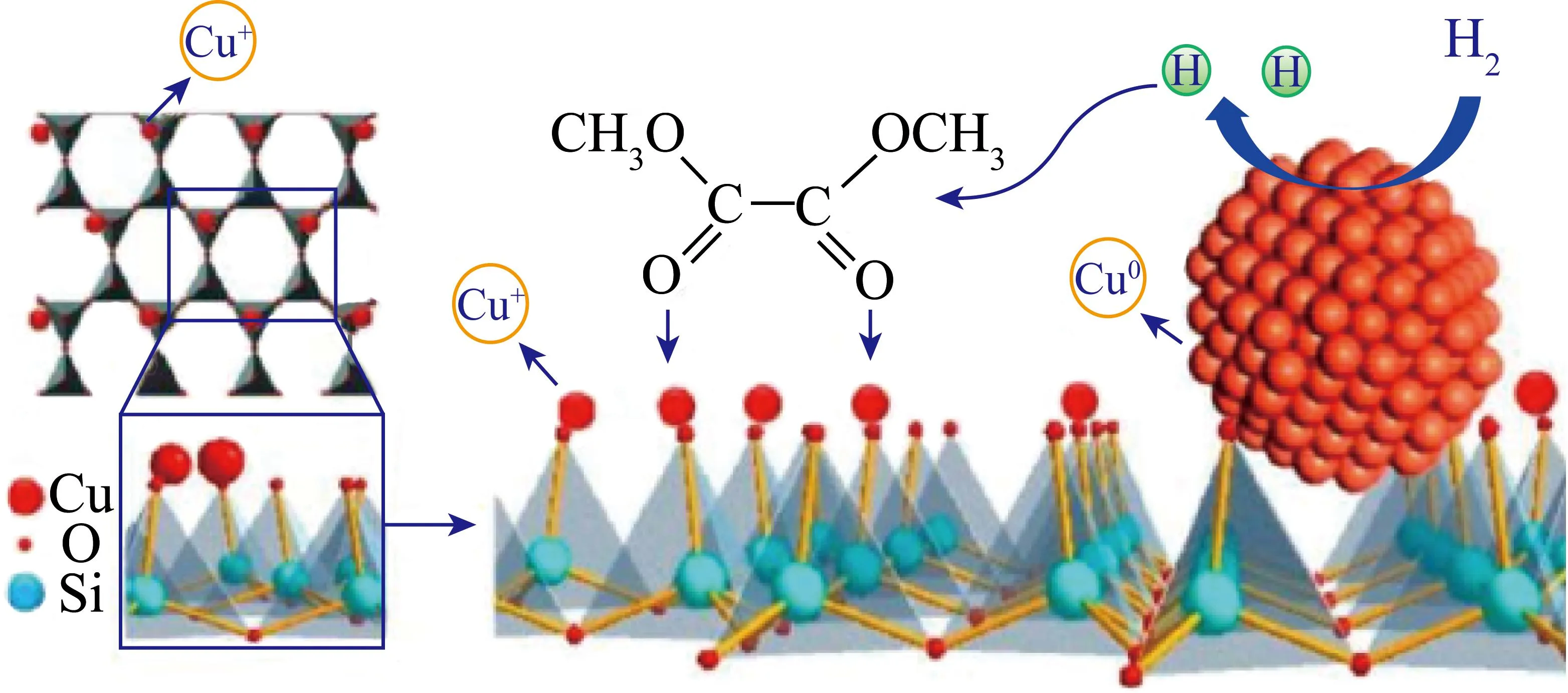

目前关于Cu基催化剂催化DMO加氢制备MG的活性中心的探讨仍存在不同观点,主要分为3个方向:① 以单一Cu0为活性中心[42-43];② 以单一Cu+为活性中心[44-45];③ Cu0与Cu+共同作用作为活性中心[46-47],如图7所示。截至目前,第3种观点被普遍接受,认为在DMO选择性加氢制备MG反应中,Cu0与Cu+通过协同催化作用促进MG的产生。在催化反应过程中,Cu0主要与氢分子的解离和吸附相关,影响反应物的转化率;Cu+作为Lewis酸性位点主要与甲氧基和酰基的吸附相关,影响产物的稳定效果且决定产物选择性。常通过改变Cu0与Cu+的比例来调控选择性加氢反应进程,从而影响选择性加氢产物的分布。与铜基催化剂在DMO加氢反应中的应用相比,银基催化剂研究基础较为薄弱。DMO选择性加氢机理仍处于初步探索阶段,反应历程需进一步研究。廖湘洲等[49]发现DMO存在多种解离方式,并给出了可能发生的活性中心和反应历程。YIN等[21]通过Ag/SiO2催化剂在DMO选择性加氢反应中系统的研究发现,反应体系中的氢气以氢分子的状态参与化学反应,而氢气在银的表面并未发生解离,与铜基催化剂的机理研究结果不同。YAN等[41]进行了基于描述符的微反应动力学分析,并结合密度泛函理论计算结果,以研究DMO在Cu、Ag、Ni和Ru催化剂上加氢成MG的反应机理(图8、9)。依据计算结果提出,沿主要反应路径,DMO分子首先在催化剂表面分解为甲氧基和酰基,进一步在末端羰基的碳原子和氧原子上发生甲氧基的氢化和酰基的连续氢化。关于银基催化剂在选择性加氢方向的机理仍需继续探究。

图7 Cu0和Cu+物种对于DMO加氢的协同效应[48]

图8 DMO加氢到MG的机理研究[41]

3 乙二醇(EG)

EG是一种重要的基础化工原料,可作为聚合物前体制备聚氨酯、聚酯纤维(聚对苯二甲酸乙二醇酯等)、聚酯漆、合成橡胶等。同时因其沸点高(197.4 ℃)、冰点低(-11.5 ℃)、可与任意比例水相混合的性质,在防冻液领域应用广泛。不仅用于航空内燃引擎、汽车冷却系统等,还常用于航道的除霜、除冰等。

3.1 煤制乙二醇

EG的传统制备方法主要有环氧乙烷直接水合法、环氧乙烷水合法、碳酸乙烯酯法和酯交换法。目前工业应用较成熟的EG制备方法是环氧乙烷直接水合法。由石油资源裂解合成的乙烯经氧化得到环氧乙烷,再经水合反应得到EG。如式(2)~(5)。

(2)

副反应

(3)

(4)

(5)

目前我国利用石油资源制备EG技术基本成熟,但该工艺高能耗问题始终难以解决。越来越多的研究者将目光聚焦到煤炭资源利用方向,煤制EG路线的提出为煤炭资源向EG的高效转化提供了指导。目前利用煤炭合成气向不同下游产品的转化已研究出多条EG合成路线(图10)。其中,合成气直接合成EG路线经CO和H2直接一步合成EG,工艺简单,但反应条件苛刻(压力高达几十兆帕),CO转化率低和EG选择性使该技术始终难以工业化生产[50]。合成气经DMO进一步深度加氢制备EG的技术路线原子利用率高,过程绿色,技术相对成熟。随着研究不断深入,开发出越来越多的高效催化剂用于DMO向EG高效转化,目前已投产多个煤制EG工业化装置。

图10 EG生产工艺路线

DMO加氢制EG的反应中,DMO经单侧初步加氢得到MG和1分子甲醇,MG经深度加氢后得到EG和第2分子甲醇,具体工艺路线如图11所示。该工艺的研究关键在于催化剂的设计,铜基催化剂的特殊性质使其在深度加氢方面有独特优势。这是由于铜基催化剂C—O键的高效选择性活化,及对C—C键加氢反应铜基催化剂惰性的呈现导致。而银基催化剂在C—O键活化过程作用较弱,往往只能得到初步加氢产物,因此多用于MG合成。目前研究较多的镍基催化剂在C—C键加氢方面具有较强的加氢活性,易造成DMO合成EG过程中的低选择性。

图11 DMO加氢制备EG工艺路线

3.2 不同载体影响

目前活性较高的铜基催化剂多为负载型催化剂,常用载体以SiO2为主。金属-载体间的相互作用一直是研究的热点和难点,在Cu/SiO2催化剂结构探究和调控中发现,铜物种在载体表面的分散程度严重影响DMO的催化转化。如何通过调控金属分散度提高铜物种对H2和DMO的活化性能成为研究的一个重点方向,对载体形貌调控可有效实现活性物种的分布。XU等[51]制备了一种新型核壳型Cu@SiO2催化剂调控载体与铜物种间的表界面性质,发现催化剂活性相较蒸氨法得到的催化效果提高了2个数量级。结合DFT计算结果发现,包覆型结构的界面处形成的Cuδ+-O-SiOx结构可促进H2以异裂形式解离,生成Cu-Hδ-和SiO-Hδ+物种,稳定了中间物种MG从而促进加氢反应。YAO等[52]提出了具有纳米管组装的空心球(NAHS)分级结构的硅酸铜纳米反应器(图12)。利用在多孔级层状硅酸铜纳米管合成自组装中空球,结合高压H2吸附实验和Monte Carlo模拟发现中空球的凹形表面对H2存在富集作用,在200 ℃、2.5 MPa、WLHSV = 2.0 h-1、H2/DMO=20的条件下,EG收率高达95%。华东师范大学赵晨教授课题组[53]利用水热法合成硅酸铜载体,有效抑制了片状、大块铜颗粒的聚集生长,有利于铜颗粒还原得到更多的Cu0,利用甲醇为溶剂同时作为氢供体,在无外源氢气加入的条件下催化DMO合成EG。

图12 硅酸铜纳米反应器催化制备DMO加氢制备EG[52]

3.3 不同助剂影响

随着近年来研究不断深入,发现在铜硅催化剂制备过程中Au、Ag、Ni等[14,54-55]助剂的加入可影响载体与金属之间的强相互作用,形成Cu-O-MOx结构或合金相。当助剂以氧化物形式存在时,多以Ce、La、Ti、Al等为主[56-59]。WANG和YIN等[14,38]分别利用均相沉积和纳米构筑改性铜催化剂,得到了Cu-Ag/SiO2和Cu-Au/HMS用于合成EG。但发现Ag和Au助剂的加入会抑制过度加氢,降低EG选择性,增加MG选择性。ZHAO等[54]在利用Ni改性铜硅催化剂制备EG的过程中发现Ni的加入会使铜物种还原困难,从而达到增加Cu+比例,降低Cu0比例,提高催化效果的目的。何运伟等[60]采用沉淀凝胶法制备一系列Ce改性的Ce-Cu/SiO2,发现引入Ce物种具有与Ni元素截然相反的效果,加入铈可提高铜物种的还原程度,增加Cu0比例,甚至造成晶粒尺寸变小。当助剂为B、C、N等[61-63]非氧化物形式时,加入助剂会通过改变催化剂结构和表面物种分布比例影响催化活性。HE等[63]在Cu/SiO2中掺杂氮化硼用于EG合成,发现氮化硼可增加铜物种分散度和抑制颗粒尺寸,有效增强了催化活性。这是由于氮化硼较强的亲电能力降低了铜物种的还原性从而导致载体表面稳定的价态分布。合成气合成EG大宗化学品,一直存在高氢气压力的瓶颈反应,厦门大学ZHENG等[64]以富勒烯(C60)作为铜-二氧化硅催化剂(Cu/SiO2)的电子缓冲剂(图13)。实现常压、180~190 ℃条件下,EG收率高达98%±1%,连续1 000 h后未见催化剂失活。根据DFT计算结果,C60的引入会缩短Cu—H键的键长,加强氢气吸附从而促进后续DMO和H的反应。CV结果表明,加入C60的催化剂表面铜的状态倾向于保持在Cu+。该技术打破了一直以来的技术难题,实现了常压DMO加氢制备EG的革命性突破,推动煤制乙二醇技术的大幅进步。

图13 Cu/SiO2和C60-Cu/SiO2的催化性能(C60质量分数10%,Cu质量分数20%)

3.4 酸碱性影响

通过调控催化剂表面酸碱性抑制副反应提高主反应选择性是重要研究方向。李竹霞等[43]分别采用SiO2、Al2O3和ZnO作为载体催化DMO加氢反应,发现具有中强酸性位点的Al2O3会由于酸性过强导致生成副产物乙醚,而弱碱性ZnO会导致副产物C3~C4醇的增加,只有具有中等酸碱性质的SiO2才能有效减少副产物比例,实现较高的产物选择性。在DMO加氢反应过程中,Cu0与Cu+通过协同作用活化氢气,认为Cu0促进氢气的解离,Cu+负责吸附和活化羰基,SiO2提供的酸性位点有利于提高EG的选择性。研究发现,Cu与水滑石等金属氧化物协同催化合成EG时,由于金属氧化物携带的强路易斯碱性位点,会造成副产物增加,降低EG产率。

CUI等[65]利用CuMgAl水滑石为前驱体负载铜制备的Cu/MMO在温和条件下(165 ℃)制备EG,采用原位吡啶吸附FTIR和NH3/CO2-TPD对样品的表面酸碱度进行定性和定量分析。发现铜物种与具备Lewis酸位点的Al3+和中强碱性位点的M-O金属对间的协同作用可以显著提高催化活性(图14)。LI等[66]采用Mo改性铜硅催化剂,通过MoOx间的强相互作用提高表面Cu+物种数量,平衡的Cu0/Cu+比率和Mo元素添加导致表面酸度增强,通过促进EG的脱羟基进而得到了高乙醇选择性,其中Mo3Cu20/SiO2的活化能为(79.9 kJ/mol)远低于Cu20/SiO2催化剂(108.1 kJ/mol)。天津大学马新宾教授课题组[67-68]采用后接枝法利用硅烷偶联剂对铜硅催化剂进行表面改性,实现载体表面硅羟基的稳定覆盖,钝化后的Cu/SiO2载体表面碱性位点大幅降低,从而极大降低了副产物C3~C4醇比例。并且发现,氨基的引入不仅可以增强MDO的吸附与活化,还可作为供电基团促进Cu0比例,提高氢气的解离,从而提高EG产率。

3.5 活性机理研究

铜基催化剂凭借优异的C—O键选择性活化能力一直是DMO加氢制备EG的热点催化剂,但其如何提高其稳定性一直是煤制EG路线需要解决的关键问题。大部分学者认为,Cu基催化剂易失活主要有两方面原因。第一,催化剂表面铜物种因高温迁移发生的团聚造成的失活。由于铜基催化剂的Hutting温度仅为134 ℃,远低于DMO加氢的反应温度(180~250 ℃),铜纳米颗粒随反应进行逐步团聚,最终失去催化活性。部分研究者认为这是不可避免的,原因可用奥斯特瓦尔熟化理论解释[69]。第2种理论是通过对反应溶剂研究得出,学者认为溶剂效应产生的CO会诱导铜颗粒的迁移,从而加速奥斯特瓦尔熟化作用。同时CO占据活性位点进一步加速催化剂失活,LIN等[70]通过用乙醇替代甲醇对溶剂效应展开的研究证实了这一观点,活性物质的流失问题同样不可忽略。LIN等[70]认为甲醇会与二氧化硅生成TMOS造成载体流失,加剧表面铜颗粒聚集。但目前关于催化剂失活问题仍未得到很好的解决,铜基催化剂失活机理不明确使后续催化剂的开发缺乏关键指导,如何解决Cu基催化剂的失活问题成为煤制EG领域下一步研究的关键。

4 乙 醇

乙醇(Ethyl alcohol,C2H5OH)常温下液态无色、透明,是一种常用的化学溶剂。作为拥有2个羟基的低碳直链化合物,极性羟基的存在使乙醇具有良好的可溶性以及与大部分有机溶剂的互溶性,在医疗、化妆品医药领域应用广泛。乙醇同时也是重要的燃料,燃烧产物只有二氧化碳和水,是一种绿色无害的石油可替代能源。在工业生产中乙醇是十分常用的化工原料,其下游产品主要包括乙醛、乙酸、乙酸乙酯、乙腈等。

目前乙醇的合成工艺主要包括生物质路线、石油路线和合成气路线(图15)。一方面,在“不与人争粮”的政策下,利用粮食发酵制乙醇的生物质路线可持续性较差。另一方面,石油路线中直接合成工艺目前十分成熟,但我国有限的石油资源决定了石油路线未来的局限性不可避免。因此,基于我国能源结构特点,合成气制备乙醇路线的进一步开发成为主流方向。合成气路线主要包括直接合成气合成和间接合成气合成工艺。目前,直接合成气路线仍存在工艺复杂、高能耗、反应条件苛刻等问题限制了其工业应用。间接法合成气路线主要包括乙酸加氢、乙酸甲酯及草酸酯加氢路线。其中草酸酯加氢路线经合成气转化得到,得益于我国丰富的煤炭资源依靠,具有极大的应用潜力。

图15 生物质发酵制乙醇工艺路线

图16 草酸二甲酯加氢制乙醇及联产二元醇工艺路线

4.1 铜基催化剂

图17 Cu@PSNT催化DMO加氢合成乙醇[26]

进一步通过加入助剂抑制铜颗粒的生长、改善载体和表面金属之间的电子相互作用,调节表面酸碱度等方法改善铜基催化剂的活性。如Cu-Ni/SiO2、Cu-Al/SiO2以及Zn-Cu/MgO的改性制备[54,72,76],其中Zn-Cu/MgO采用超声化学法制备,Zn的加入有利于增加晶体缺陷,得到适宜的Cu0比例和小的铜颗粒尺寸,显著提高乙醇的选择性,达98%。DING等[77]进一步将Ce、Cu和Zr分别通过一锅法制备得到CZZ催化剂,发现加入Ce可有效改善铜物种的烧结问题,大幅降低反应温度(220 ℃),助剂的加入对于催化活性的改善成为研究的另一方向。

4.2 非铜基催化剂

早期研究中,对DMO加氢制乙醇的催化剂研究多以铜基催化剂为主,并始终围绕铜基催化剂中铜颗粒的尺度调节和价态比例调节2个方向进行,铜基催化剂的研究近年来逐渐陷入瓶颈。但开发新催化体系促进DMO加氢反应研究仍持续进行,随制备和表征手段不断提高,在非铜基催化剂的开发过程中新反应机理的发现为乙醇的合成提供了新思路。LIU等[78]开发了Mo2C/SiO2新型催化剂用于催化DMO加氢反应,在较低温度下实现了乙醇的较高选择性(70%)和300 h以上的长期稳定性,且反应条件相比铜基体系更加温和。进一步探寻该催化剂的反应机理发现,该反应在DMO加氢过程中并未形成EG中间体,而是形成了乙酸甲酯(MA),进一步转化得乙醇。新反应路线的提出为DMO向乙醇的高效转化提供了新思路。以Mo2C/SiO2为启发,HE等[79]制备了Fe5C2用于催化乙醇合成,在同样的低反应温度下(220 ℃)实现了DMO的100%转化和89.6%的乙醇选择性,并且发现该催化剂反应机理与LIU提出的一致,经过DMO→MG→MA→乙醇。为验证该机理的准确性,ABBAS等[80]首次制备了Fe/ZrO2催化剂,实现300 h以上的催化稳定性,乙醇选择性突破至94%。对反应中间体的捕捉进一步证实乙酸甲酯中间体的存在。ZHU等[81-82]分别在Ni-泡沫材料上原位生长制备了Mo和Fe衍生MoNi4-MoOx/Ni-foam和FeNi3-FeOx/Ni-foam催化剂合成乙醇,初次实现了93%和98%的高选择性,其中FeNi3-FeOx/Ni-foam稳定性高达700 h。提出主要活性成分为MoNi4和FeNi3合金,少量MoOx和FeOx二者之间的协同作用促进乙醇的高效合成。

SUN等[83]设计了一种限域铁催化剂,用于DMO加氢合成乙醇和乙酸甲酯(图18)。Fe@C微球催化剂的特殊结构可促进氢富集,获得了乙醇(84.3%)和乙酸甲酯(77.9%)的可调选择性。随着新反应路线的提出,铁基催化剂和铜基催化剂被证明在催化DMO合成乙醇过程中对MA和MG起不同作用。基于2种不同反应机理的提出,首次提出Fe-Cu双金属协同催化剂的设计思路。SHANG等[84]将Fe和Cu采用一锅法合成得到了Fe2C5& CuZnO-SiO2的组合催化剂,在260 ℃,2.5 MPa、氢酯比180、WLHSV=0.8 h-1反应条件下获得98%的乙醇选择性和100%的DMO转化率,通过对比不同组合顺序带来的不同效果,提出Fe2C5在DMO加氢转化为MA中起主要作用,而CuZnO-SiO2在于加速MA向乙醇的进一步转化,二者协同作用才能取得优异的催化效果(图19)。动力学计算发现MA向乙醇的转化为该反应的速控步,在上层催化剂中MG到MA过程的完全转化是避免C3~C4醇副产物产生的关键,铜锌催化剂在催化MA转化时反应壁垒低,二者的协同作用促进了DMO向乙醇的高效转化。

图18 限域铁催化剂实现DMO加氢可调选择性[83]

随着研究进步,DMO加氢催化剂不仅局限在铜基、铁基催化剂,镍基等催化剂也逐渐展现出巨大优势,逐渐被DMO加氢领域关注。综上,在发展煤制合成气向乙醇转化技术路线过程中,一方面解决铜基催化剂碱性位点带来的Guerbet副反应产生C3~C4醇副产物、解决碳化钼对中间体MA加氢能力不足的问题是关键科学问题;另一方面,开发新催化体系提高煤制乙醇的高效转化,解决催化剂表面物种聚集、活性相流失等问题也需要继续探究。

5 碳酸二甲酯

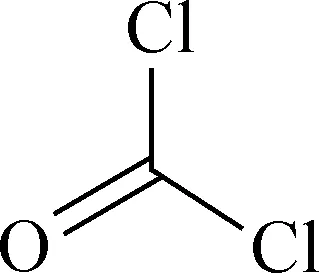

碳酸二甲酯(DMC)是一种重要的化工原料,因其分子结构中含甲氧基、羰基、甲基以及羰基等多种官能团,在大多有机合成反应中均有应用。作为甲基化试剂,DMC可与羧酸甲酯发生甲基化反应合成α-甲基羧酸甲酯[86];作为羰基化试剂,DMC可作为环状碳酸酯合成原料、与酚和双酚制备聚碳酸酯;作为单体可用于合成多种聚碳酸酯、聚氨酯等。同时DMC还是一种优良的非极性非质子性化学溶剂,具有互溶性强、挥发快、安全性高的特点,常在特种油漆和医药领域替代氟利昂、三氯甲烷等。关于DMC的制备方法有很多,从最早期已经被禁止的光气法到如今的氧化羰化法、酯交换法和二氧化碳直接合成法,反应如下:

(6)

(7)

甲醇氧化碳化法

(8)

CO2和甲醇直接合成法

(9)

除上述路线外,还有一种报道较少的煤基合成路线,即通过合成气脱羰基法联产合成DMC和DMO及DMO加氢制备DMC。在合成气直接合成DMO过程中,WANG首次发现含钯-硅(Pd/Si-1) 催化剂对DMO和DMC的共合成具有高活性和稳定性(图20)。催化性能在很大程度上取决于催化剂的活化,与具有低浓度硅羟基位点的催化剂相比(0.06 s-1和101 kJ/mol),具有丰富硅羟基的Pd/S-1催化剂表现出更高的转换频率 (转换频率TOF 0.18 s-1)和较低的表观活化能(51 kJ/mol),热处理后的沸石表面Pd物种周围的硅羟基比例发生改变。Pd纳米颗粒平均尺寸为3.2 nm性能最佳,Pd负载量为质量分数0.48%。该催化剂显示出78%的高CO转化率和96%的DMO+DMC选择性,至少可保持200 h的高稳定性。

为进一步高选择性合成DMC,降低DMO含量,确定催化剂的有效作用位点至关重要。Pd基负载型催化剂已被证实可有效生成DMO,但同时生成DMC始终不可避免。普遍认为Pd0是产生DMO的活性物质,而Pd2+是产生DMC的活性物质。密度泛函理论计算表明,对DMO或DMC的选择性高度依赖于Pd物质的空间态而非氧化态。因此,迫切需要开发具有明确结构的高效催化剂,并阐明结构-性能关系。TAN等[88]通过嵌入HKUST-1框架中的Pd2+中心调节DMO和DMO的选择性(图21)。原位Pd物种掺杂尽管具有Pdδ+(δ≈2)氧化态,合成的Pd2+/HKUST-1催化剂仍以DMO作为主要产物(选择性90.8%)。对于分离的Pd2+/HKUST-1催化剂,主要产物为DMC(选择性84.8%)。结合催化剂表征,确定成对Pd2+中心和孤立Pd2+中心的主要结构。DMO是由吸附在成对Pd2+中心上相邻*COOCH3中间体的偶联产生,而DMC是在Pd2+中心由亚硝酸甲酯和*COOCH3反应形成的中间体进一步产生。

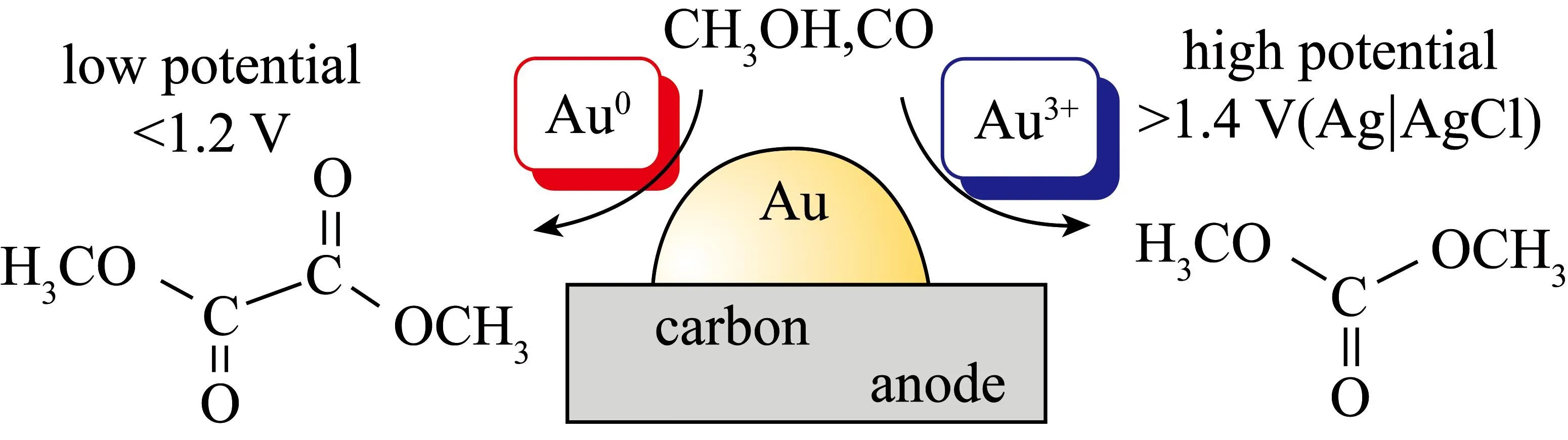

FUNAKAWA等[89]采用电化学电位控制甲醇羰基化制DMO和DMC,通过调控金阳极表面电压,发现在电压<1.2 V,Au0条件下有利于合成DMO,大于1.4 V,Au3+有利于合成DMC(图22)。

图22 不同金价态下对加氢合成DMO和DMC的影响[89]

在草酸酯经脱羰基反应直接制备DMC路线中,目前报道较多的中间体是草酸二苯酯,DMO相关报道较少。随近些年碳酸酯行业蓬勃发展,高能锂电池电解液的需求日益增加,DMC的需求和使用量逐年递增,开发新型合成工艺,实现多路线、多种来源合成DMC迫在眉睫。日本宇部对DMO脱羰基制DMC的反应研究中认为碱金属化合物包括有机、无机酸碱金属盐,碱金属的氢氧化物,或2种以上的碱金属化合物的结合使用可实现DMO的有效脱羰[90-91]。

上海师范大学李辉课题组[92]对DMO脱羰合成DMC反应开展了详细研究,采用等体积浸渍法制备了一系列活性炭为载体负载碳酸盐的催化剂(K2CO、Rb2CO3、Cs2CO3),以Rb2CO3/AC作为催化剂,在220 ℃,1.5 h,无溶剂条件下实现了96%的DMO转化率和100%的DMC选择性。初步探究了可能存在的反应机理,发现该反应可能涉及α-消去反应。提出固体碱通过亲核进攻DMO的羧基碳产生草酸单甲酯中间物种和甲氧基负离子基团,中间物种经分子重排脱羰产生CO,形成带有正电荷的碳酸酯中间体。中间体在甲氧基负离子亲核加成下最终产生DMC(图23),但并未给出直接证据。催化剂存在循环使用性差、易失活问题,这是由于浸渍法得到的载体与碳酸盐间的结合为作用力较弱的物理吸附,导致碳酸盐脱落。

图23 草酸二甲酯可能存在的脱羰机理

进一步采用碳纳米管为载体,经酸碱处理后负载K2CO3[92]。经2 h反应后仍可得到97%转化率和100%选择性,虽然K2CO3/CNTs是一种良好的脱羰基催化剂,但仍存在稳定性较差、活性流失的问题,不利于工业化生产。武汉聚川科技有限公司开发一套核心催化剂用于脱羰制备DMC,收率达90.16%。经多级提纯DMC纯度可达电子级,相关扩试工作正在进行,有望实现工业化。

通过DMO脱羰制备DMC是一条在经济和长远角度均具有可行性的反应路线,为煤基资源的多元化利用带来新思路。如何增强载体与活性金属之间的协同作用,提高催化剂的稳定性是未来需要解决的问题。

6 草酰胺

我国是氮、磷、钾等农业肥料需求大国,在基肥大力发展的同时也带来了肥料过度使用造成的污染问题。相比传统氮肥,草酰胺(又称草酸二酰胺,H2NCOCONH2)含氮率高达31.8%,是一种新型无污染缓释化肥,与传统尿素等氮肥相比具有氮元素利用率高、无污染、分解后转化为液态氮、肥效释放期长(2~5个月)等优势。既保证氮源充足,又不会因氮肥的过量释放影响农作物生长。但与普通基肥相比,缓控释肥不仅价格高2~3倍,还存在技术壁垒高的问题,目前国内该技术尚不成熟。在当今环保监管日益严格,农业部提出提高肥料利用率的政策下,草酰胺作为新一代氮肥的必要性愈加突出。

目前草酰胺的制备工艺主要有3种:一是利氢氰酸氧化后水解生成草酰胺,但该工艺路线受限于高成本和高毒性,工业化生产困难;二是利用草酸铵或草酸经尿素热解得到草酰胺,该路线同样因成本高限制了其应用;三是草酸酯氨解法,利用煤基合成气制备DMO,再经氨气或尿素反应制备草酰胺,该过程从煤炭资源利用出发,依托我国庞大的煤炭资源,是一条绿色、可持续的工艺路线。路线不仅可实现煤炭资源的多元化利用还可减少二氧化碳排放,符合国家双碳要求。目前草酸酯氨解制备草酰胺技术主要以氨气和尿素为氨源,其中氨气路线可联产甲醇,尿素路线可联产DMC,反应方程如下。

(10)

(11)

目前国内外掌握草酸酯氨解制备草酰胺技术的单位主要有中国科学院福建物质结构研究所、日本宇部兴产株式会社、西南化工设计研究院等。早期研究以铜基催化剂催化氨基与DMO中的甲氧基活化重构制备草酰胺为主,但存在选择性差、副产物较多的缺点[93]。在管式反应器中加入不同极性溶剂(水、甲醇、乙醇、EG、苯甲醇)催化DMO合成草酰胺,在对反应温度和氨气流速等考察后时发现,在60 ℃,常压、氨气流速为4 L/min下DMO转化率可达98.7%。由于DMO制备MG、MA、EG等工艺流程均已打通,合成氨技术工业化技术成熟,因此由DMO氨解合成草酰胺在依托现有工艺条件下迅速完成了扩试试验。中国科学院福建物质结构研究所陈贻盾[94-95]将煤制合成气CO和H2经变压吸附分离技术或深冷分离技术分离CO和H2,将H2用于合成氨气,CO用于合成草酸酯,二者进一步合成草酰胺。将合成氨、合成草酸酯和合成草酰胺三大工艺连续化利用,实现全流程打通。目前,采用上海戊正工程技术和江苏丹化集团有限责任公司等专利商自有技术,已建成千吨级草酰胺长周期试验基地。河南中原大化依托现有30万t合成氨装置,目前正建设1万t/a合成气制备草酰胺项目[96]。除草酸酯外,多种草酸酯衍生物如2,2,2-三氟乙基草酸甲酯、双2,2,2-三氟乙基草酸酯用于合成不对称N1、N2取代脂肪族草酰胺等新型技术研发不断涌现,拓宽了草酸酯的合成和利用渠道[97]。

我国合成气制草酸酯的成功研发为煤基资源的多元化转变提供了前期支持,也为草酰胺的生产转化创造了有利的前期条件。在草酸酯氨解过程中,催化剂的不稳定性及不可回收性限制了反应的放大生产,继续开发新的催化体系,推动煤基合成气制备草酰胺的任务依然艰巨。

7 结语与展望

DMO加氢制备高值化学品的设计策略对我国资源的合理化、平衡化利用具有重大意义。对草酸二甲酯加氢制取高价值含氧化学品的活性位点和关键催化剂展开综述。新的活性位点、金属-载体相互作用和集成催化剂在催化性能和催化机理方面取得了许多进展。随着研究不断深入,尽管目前DMO连续加氢和分步加氢的反应过程已基本明确,但反应网络复杂,仍存在催化剂失活问题及催化剂机理不明确的问题,需进一步研究。

1)在DMO加氢反应网络中,如何通过调控催化剂表面活性位点控制加氢反应网络,从而进一步实现主产物定向合成是目前仍需探讨的问题。对铜基催化剂活性位点的鉴定至关重要,是以单一Cu0为活性中心还是以单一Cu+为活性中心,或是Cu0与Cu+的协同作用作为加氢反应的活性中心在反应中起主导作用还需通过各种表征手段继续明确。调控Cu0与Cu+的比例,分辨控制氢分子的解离、吸附,控制甲氧基和酰基吸附的活性位点种类是目前亟待解决的科学问题。

2)铜基催化剂存在的粒子聚集导致板结带来失活问题。Hutting温度较低(134 ℃)导致固有缺陷决定了铜基催化剂在草酸酯加氢领域的局限性(180~250 ℃)。铜基催化剂高活性、低稳定性的特性要求新一代催化体系的研发替代。如何创新催化剂制备,改进草酸二甲酯加氢工艺,降低反应温度,实现温和条件加氢,克服颗粒聚集问题是需要攻克的另一难点。

4)在DMO加氢领域一直以来存在深度加氢问题,如DMO加氢制备MG过程中出现的二次加氢EG产物,DMO加氢制备EG过程中因催化剂酸碱性过强出现Guerbet反应带来的C3~C4醇副产物等。如何开发新型催化剂,控制加氢反应停留阶段,提高产物选择性是DMO加氢反应的重大挑战。作为廉价的煤制化学品,实现DMO向高值下游化学品的多元化、清洁化转变,是实现煤炭资源的高效利用、平衡我国资源结构的有力手段,具有极高的发展潜力和研究价值。