大型饼类锻件滚圆修复过程有限元分析

王海英 门正兴 周 强 阳 鹤

(中国第二重型机械集团公司,四川618013)

滚圆工序是水压机自由锻中重要的辅助锻造工序之一,在大型饼类件的自由锻成形过程中主要作用在两个方面:1)消除饼类坯料镦粗后的鼓形,使其外形更加规整,便于后续冲孔找正或减少机加工余量等;2)对于由于各种原因(黑皮、裂纹、形状误差等)导致高度达不到设计要求的饼类锻件,采用滚圆工序增加锻件高度,从而使锻件合格。滚圆工序的一般流程是:圆饼毛坯立在平台上,先锻四方,再锻八方,再锻十六方,最后连续回转直到外形接近圆形[1]。

1 问题的提出

采用滚圆工序增加锻件高度的修复方法并不是适用于所有饼类锻件,因为修复效果与锻件的材料、外形尺寸、温度分布、压下量等都有很大关系。目前对于滚圆工序修复饼类锻件的研究较少,其工艺设计及操作多依靠经验,导致修复质量不稳定。采用滚圆工序增加锻件高度的方法成功与否关键在于锻件心部高度是否增加到要求的尺寸,而锻造过程中不同参数如温度、下压量、锻件直径及厚度、冷却时间等对锻件心部走料的影响尚不明确,为工艺方案的设计带来很大困难。

2 有限元分析

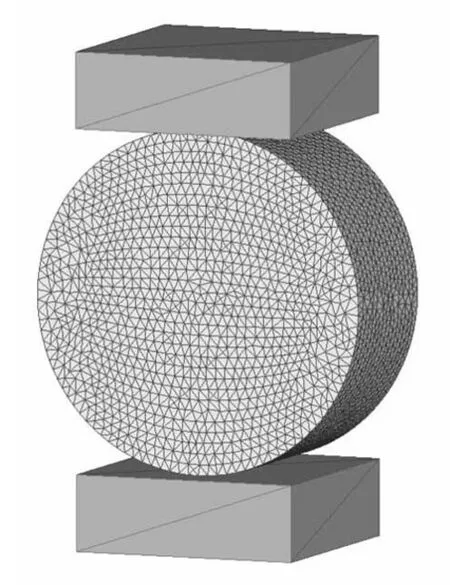

为了确定不同参数对滚圆过程锻件心部走料的影响,对锻件滚圆过程进行了数值模拟分析,有限元模型建立如图1所示。为简化模拟过程,上下模设定为刚性体,不与锻件发生热交换。锻件采用刚塑形模型,材料选用不锈钢17Cr13NiMo2,直径900 mm,高度400 mm,划分40 000个单元。只对一次下压过程进行分析,为使锻件变形均匀,采用上下模具同时反向运动的模式,模具速度为5 mm/s, 设定分析步长为2.5 mm。

图1 有限元模型Figure 1 Model of the billet and dies

3 模拟结果分析

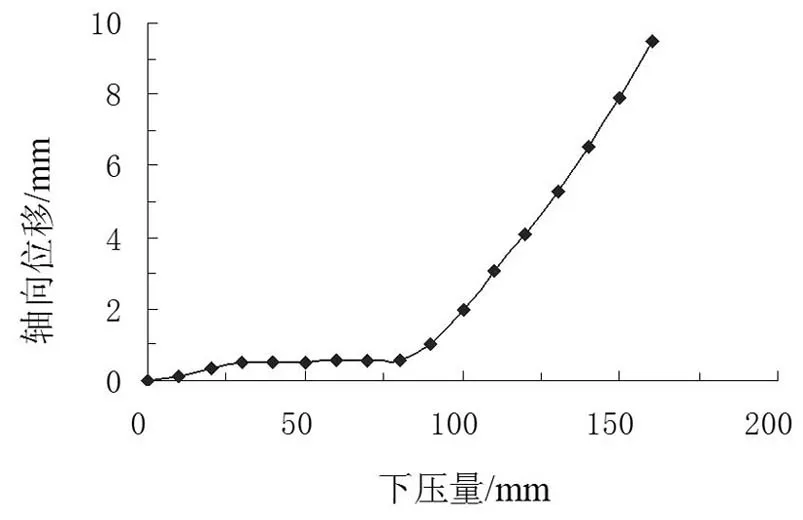

3.1 下压量对心部走料的影响

在1 200℃情况下,不同下压量导致的心部外表面轴向单边位移如图2所示。从图中可以发现,当下压量小于80 mm,即一次下压量小于直径9%的情况下,变形主要发生在与模具接触的区域,心部外表面几乎不走料;随着压下量的进一步增大,锻件塑形变形区逐渐向中心移动,中心处走料与压下量几乎成正比,可以用公式y=0.11x-9.07来表示。当下压量达160 mm,即一次下压量约18%的情况下,中心处轴向单边位移为9.4 mm,相当于锻件中心厚度增加5%左右。根据以上分析,在滚圆过程中压下量应大于9%。

图2 不同下压量情况下中心处轴向位移Figure 2 Distribution of center axial displacement under different percent reduction

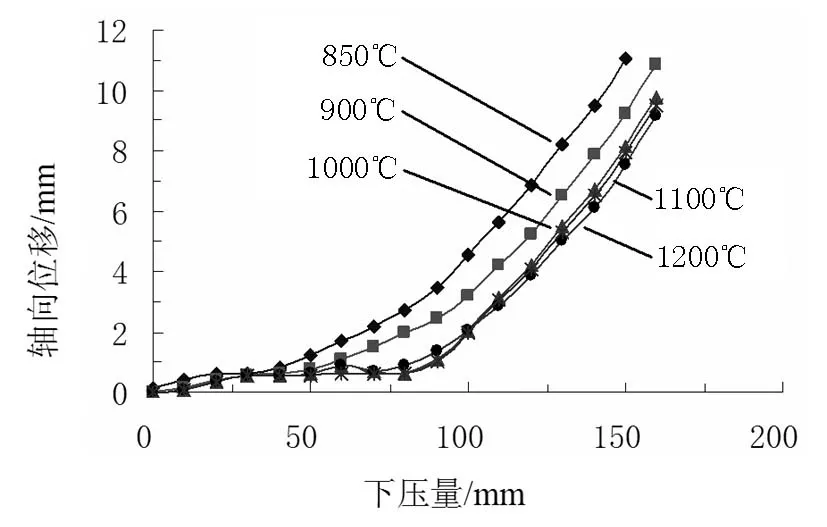

3.2 温度对心部走料的影响

对不同温度下滚圆修复过程进行模拟。图3为850℃、900℃、1 000℃、1 100℃、1 200℃情况下,中心处外表面轴向位移情况。从图中可以看出,随着锻造温度的下降,中心处走料增加。在下压量为150 mm,温度为850℃时中心走料为9.5 mm;而温度为1 200℃时,中心走料为7.1 mm。但是随着温度的下降,成形力将显著增加,温度为1 200℃和850℃,下压量为150 mm情况下,成形力分别为7.76 MN和26.60 MN。同时,随着温度的下降,锻件表面开裂的倾向增加。

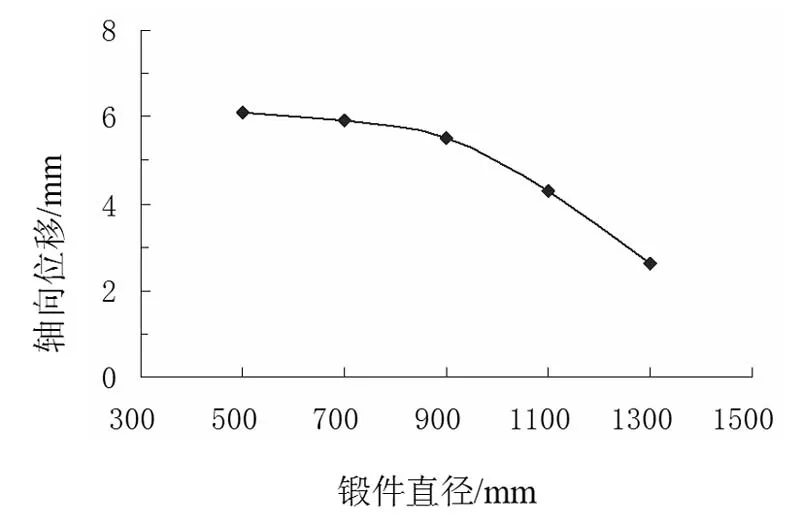

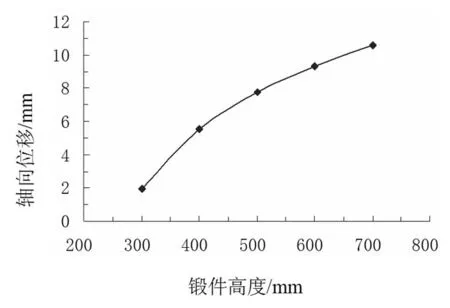

3.3 锻件直径及高度对心部走料的影响

图4为高度均为400 mm,而直径不同的锻件在下压量为直径15%情况下,中心处轴向走料情况。从图中可以看出,随着直径的增大,中心处轴向走料逐渐减少,这是由于锻件塑形变形区的大小在材料、温度、变形速度一定的情况下基本保持不变,随着锻件直径的增大,中心处与塑形变形区距离增大,因此塑形变形减弱;图5为直径为900 mm,不同高度锻件在下压量为直径15%情况下,中心处轴向走料情况。随着锻件高度的增加,根据体积不变原理,变形区金属增多,导致中心处轴向走料增大。锻件高度太小情况下,大的下压量将导致锻件失稳。根据以上分析,随着锻件直径增大、高度减少,中心处轴向走料将减少,从而增加锻件修复的难度。

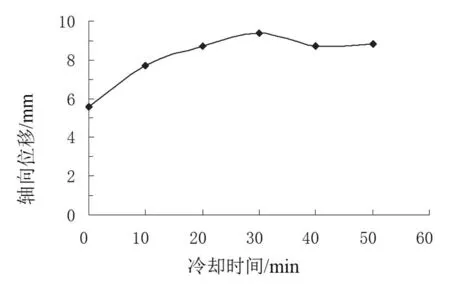

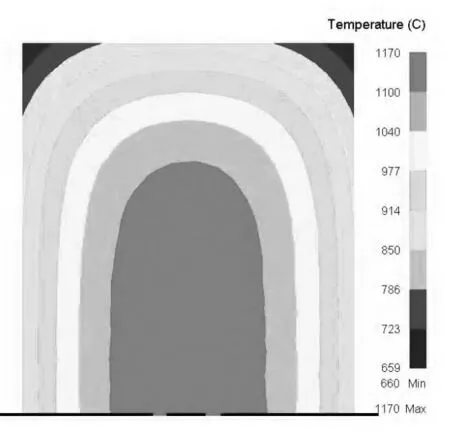

3.4 冷却时间对心部走料的影响

设定空气温度为20℃,热对流系数为0.02 N/(s·mm·℃),不考虑锻件与模具之间的传热,将锻件放置在空气中空冷不同时间,在下压量为直径15%情况下,中心处轴向走料情况如图6所示。从图中可以看出,由于盘类锻件侧面比端面冷却速度快,因此在冷却过程中中心部位金属塑形好于侧面,所以随着冷却时间的增加,中心处走料增大。在冷却30 min左右中心处走料达到峰值9.38 mm,其截面温度分布如图7所示。继续冷却,中心处走料趋于平稳。

图3 不同锻造温度下中心处轴向位移Figure 3 Distribution of center axial displacement under different temperature

图4 锻件不同直径对中心处轴向位移影响Figure 4 Distribution of center axial displacement under different diameter

图5 锻件不同高度对中心处轴向位移影响Figure 5 Distribution of center axial displacement under different height

图6 锻件不同冷却时间对中心处轴向位移影响Figure 6 Distribution of center axial displacement under different cooling time

图7 冷却30 min后锻件截面温度分布Figure 7 Distribution of temperature after 30 minute's cooling

4 结论

通过数值模拟方法分析了各种参数对大型饼类锻件滚圆修复过程中心走料的影响,得到以下结论:

(1)在压下量小于9%情况下,锻件心部走料非常小;当下压量增大时,中心处走料与压下量几乎成正比,可以用公式y=0.11x-9.07来表示;

(2)随着锻造温度的下降,在相同压下量情况下,心部走料增加,同时成形力大幅增加;

(3)相同压下量情况下,增大饼类锻件直径,心部走料减少;增大锻件高度,心部走料增大;

(4)随着冷却时间的增加,中心处走料增大,在冷却30 min左右中心处走料达到峰值9.38 mm。

[1] 夏琴香,霍育林,单会星,等.轴类大锻件倒棱滚圆后内部质量及尺寸精度研究[J].锻压技术,2010(2):17-21.