核电锻件用钢SA-508-3-1低温冲击性能不合格原因分析与对策

薛永栋 贺 强 郑三妹 段少飞 李 雪

(中信重工核电研究所,河南471039)

我公司在核电锻件产品开发过程中出现SA-508-3-1锻件-20℃的夏氏V形缺口冲击功不合的问题。为此我们进行了分析,并提出了相应的解决办法。

1 低温冲击韧性试验

1.1 化学成分

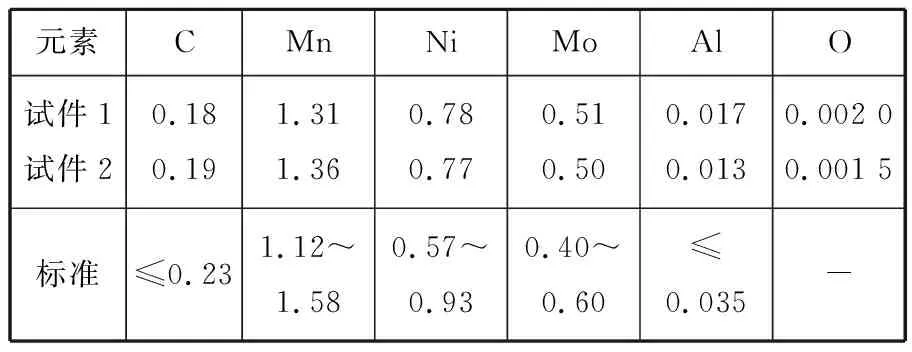

对-20℃的夏氏V形缺口冲击功不合格的试件1与合格的试件2化学成分进行了对比分析,见表1。从表1可以看出,试件1的C、Mn、Ni、Mo含量和试件2基本持平,有差异的是Al含量,试件1的Al含量比试件2高0.007%。

试件1和试件2-20℃的低温冲击功见表2。

表1 试件的化学成分(质量分数,%)Table 1 The chemical composition (mass fraction, %)

表2 -20℃低温冲击功Table 2 -20℃ low temperature impact value

由表2可以看出,试件1的冲击值明显低于试件2的冲击值,且-20℃的夏氏V形缺口冲击功不合格的冲击值为25 J,与其相邻的试样冲击值为70 J,两者的比值为1∶2.8。

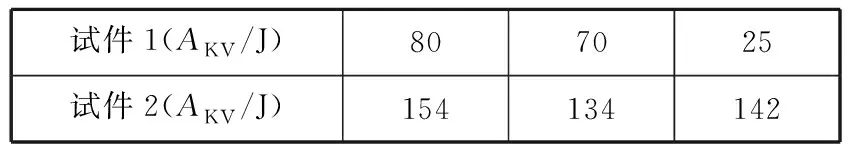

1.2 金相组织

由图1和图2可以看出,Al含量的增加对细化晶粒度非常明显。在相同的热处理和锻造工艺下,Al含量的减少使试件1的晶粒度由8级降低为试件2的6级。一般认为细化晶粒能够改善锻件的低温冲击性能[1],但是由表2的-20℃的夏氏V形缺口冲击结果来看,晶粒度的降低并没有使-20℃的冲击功变差,试件2的冲击功明显高于试件1,这说明晶粒度与试件1冲击功急剧下降无关。

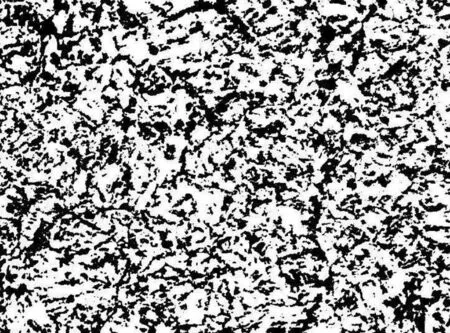

1.3 非金属夹杂物

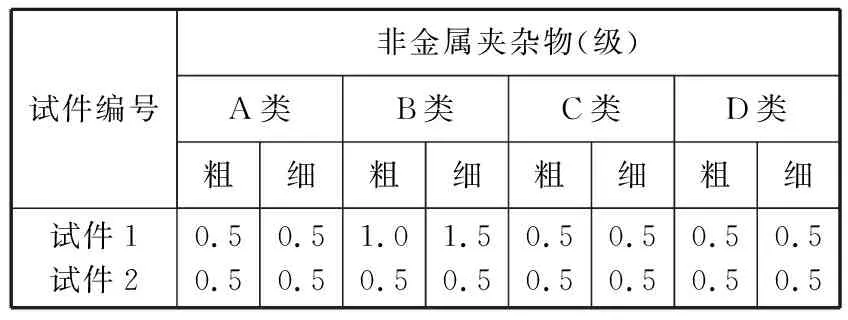

非金属夹杂物评级见表3。

由表3可以明显看出,对于B类氧化物夹杂试件1明显高于试件2。对试件1冲击功不合格的试样断口进行了全面的SEM观察,过程中观察到断口有夹杂物存在。由于这种观察效果不是十分理想,随后又将断口进行高倍研磨并做了光学显微观察[3],这种情况下观察到的夹杂物效果很理想。根据夹杂物形貌判断为氧化铝夹杂物,夹杂物金相照片见图3。

回火索氏体 LM 200×图1 试件1晶粒度8级Figure 1 Test piece 1 of grain size 8

回火索氏体 LM 200×图2 试2晶粒度6级Figure 2 Test piece 2 of grain size 6

试件编号非金属夹杂物(级)A类B类C类D类粗细粗细粗细粗细试件1试件20.50.50.50.51.00.51.50.50.50.50.50.50.50.50.50.5

2 分析与讨论

由于夹杂物存在的位置很特殊,正好在冲击试样V型缺口的底部垂直面上,而且这种夹杂物为脆性相的Al2O3,这两种因素的叠加导致在冲击过程中产生了较明显的缺口效应和应力集中,从而致使冲击值很低。

图3 B类氧化物Figure 3 B type oxide

存在缺口效应和不存在缺口效应的两种冲击试样,冲击值大小在理论上计算的比例约为1∶3,低温不合格的冲击值为25J,与其相邻的冲击试样冲击值为70 J,两者的比值为1∶2.8,基本上与理论计算相吻合,这在一定程度上印证了V型缺口处的夹杂物导致冲击值偏低这种结论的正确性。

根据化学成分、夹杂物形貌和上述分析判断,引起试件1-20℃的夏氏V形缺口冲击功不合格的原因是有Al2O3夹杂。虽然按ASTM E45评级非金属夹杂不超过1.5级,符合ASME对SA-508-3-1核电用钢的技术指标要求,但是-20℃的夏氏V形缺口冲击功仍然出现不合格,所以必须严格控制钢中的Al2O3夹杂。

3 结论

(1)Al2O3夹杂是导致冲击韧性下降的主要原因,夹杂应该是冶炼方法或浇注偏析造成的。

(2)尽可能减少氧在钢中的含量,把钢中Al含量控制在适当的范围值之内,以减少Al2O3的形成环境。

(3)最好让钢锭中的Al以氮化铝的形式存在[2],尽可能的将N/Al控制在0.55~0.65范围之内。

[1] 顾林豪,隋鹤龙,王彦峰,吴斌,王根矶. Q345E厚板低温冲击性能不合格原因分析与对策[J].轧钢,2009(5);55-56,62.

[2] 王瑞卿. 钢中的氮化铝及其对锻造裂纹的影响[J].大型铸锻件,1994(3);24-28.

[3] ASTM E45—1997 钢中夹杂物含量的评定方法[S].