国产AP1000核电主蒸汽及主给水管道工艺研究

黄 文 程世清 姜治凯 孙 林 罗祖义 张德龙 杨翠峰

(武汉重工铸锻有限责任公司,湖北430084)

为促进我国核电事业的发展,我国从美国西屋电气公司引进了AP1000第三代核电站技术。设备的国产化工作是第三代核电自主化依托项目成功与否的关键,设备自主制造是我国核电自主化发展的关键和批量化建设的前提。因此实现AP1000核电主蒸汽及主给水管道国产化具有重要的意义。

为了使研制成功的产品具有代表性,在批量生产前,选取了每种材质最大规格的管道进行工艺研制。研制对象如下:材料牌号A106B,规格OD1067×54≥4 500 mm,数量2支;材料牌号A335P11,规格OD864×54≥6 000 mm,数量2支。

1 工艺特点

武汉重工铸锻有限责任公司拥有一条电站、高压锅炉用大口径厚壁无缝钢管生产线,是目前国内最大口径的厚壁无缝钢管制造企业。所拥有的冲孔-顶伸制管技术已取得中国发明专利。

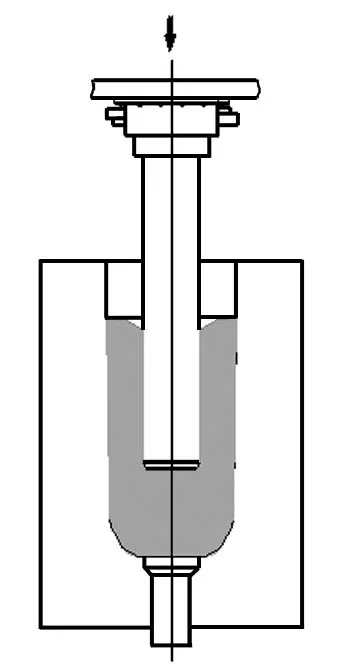

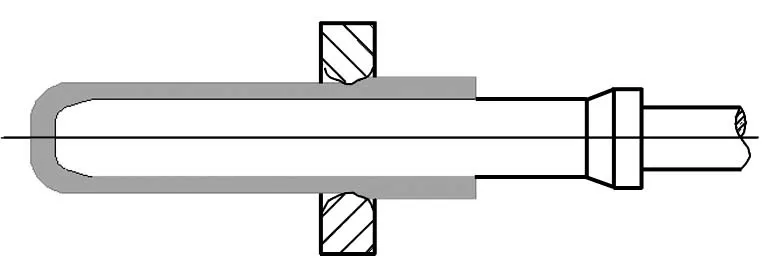

其原理是,将加热到规定温度的钢锭送入与之匹配的阴模中,选择合适的冲杆沿钢锭的中心线向下运动,进行冲孔作业,得到带底的杯状冲孔坯,冲孔工序在45 MN立式水压机上进行,冲孔示意图如图1所示。然后将杯状的冲孔坯套入顶杆,20 MN卧式水压机推动顶杆水平运动,冲孔坯连同顶杆通过模圈,使冲孔坯的外圆减小,长度变长,得到管坯,顶伸示意图如图2所示。依次更换内径更小的模圈(若需要,亦须更换顶杆),反复顶伸过程,得到工艺尺寸的毛坯管。最终的模圈和顶杆决定毛坯管的外圆和内孔尺寸。

采用冲孔——顶伸制管技术,可确保管道的内在性能质量;经内外圆机加工成形,可确保管道的几何尺寸和表面质量。

图1 冲孔示意图Figure 1 Punching diagrammatic drawing

图2 顶伸示意图Figure 2 Top stretching diagrammatic drawing

2 工艺过程

A106B、A335P11两种材质用钢,均采用电炉冶炼加钢包真空精炼的镇静钢,经冲孔——顶伸法成形,管坯热处理、性能试验合格后,内外表面经机加工成形,并经过无损探伤检测(超声波探伤、涡流探伤、磁粉探伤)、水压试验、目视及尺寸检验合格后防护、包装。具体工艺流程如下:

炼 钢→钢锭红送→切割冒口→加热→冲 孔→加热(含再加热)→顶伸(含再顶伸)→切割两端工艺弃料→性能热处理→取试样→性能试验→内、外圆加工→无损探伤(UT、ET、MT)→水压试验→尺寸、外观检查→包装、发货。

3 主要工艺及其要点

(1)炼钢

两种材质用钢采用电弧炉粗炼,钢包精炼炉吹氩搅拌精炼,并经真空处理(真空度达到133 Pa以下)后下注,保证得到细晶粒的镇静钢。为确保管道的综合力学性能,在炼钢过程中严格控制气体元素及五害杂质元素含量,并加入微量合金元素优化成分。

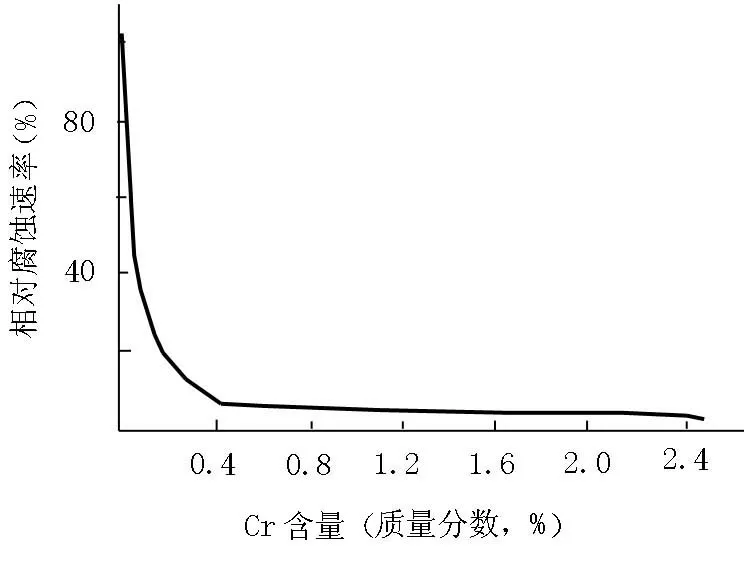

考虑到流动加速腐蚀(fluid accelerate corrosion, FAC)对碳钢管道造成的影响,在普通碳钢材料中添加少量Cr(一般质量分数小于0.3%),就可以大大提高低碳钢的抗FAC能力。国外对碳钢中Cr的质量分数与材料相对腐蚀速率的试验研究成果如图3所示[1]。在A106B中加入Cr 0.2%~0.3%。

(2)加热

加热分钢锭加热和冲孔坯、管坯加热,加热至1 270℃以上,并保温一段时间。加热质量是顺利冲孔、顶伸制管的关键之一,加热时须严格控制始锻温度和保温时间,防止加热不均匀或出现过热、过烧现象。

(3)制管

制管分冲孔、顶伸工序,分别在45 MN立式水压机进行冲孔及在20 MN卧式水压机进行顶伸作业。所用模具工装、变形量均按工艺规定执行,保证毛坯管总锻造比≥3。

(4)热处理

在毛坯状态下进行正火+回火热处理,A106B热处理正火温度选取910℃,A335P11正火温度选取940℃。为确保管道性能的均匀性,在全自动电脑温控炉中进行热处理,温控精度达±5℃。

(5)机加工

待有关试验、检验合格后,转机加工。其工序为内镗外车及磨削加工。使内外表面的缺陷及脱碳层能被完全去除掉,管道表面粗糙度达到Ra6.3μm以上。管道两端加工成直角,尺寸允差、直线度等达到规定的要求。加工时外形尺寸按上偏差控制。

图3 钢中Cr含量与FAC相对速率的关系曲线Figure 3 The relation curve between Cr content and fluid accelerate corrosion rate

4 试验、检验结果

4.1 化学成分

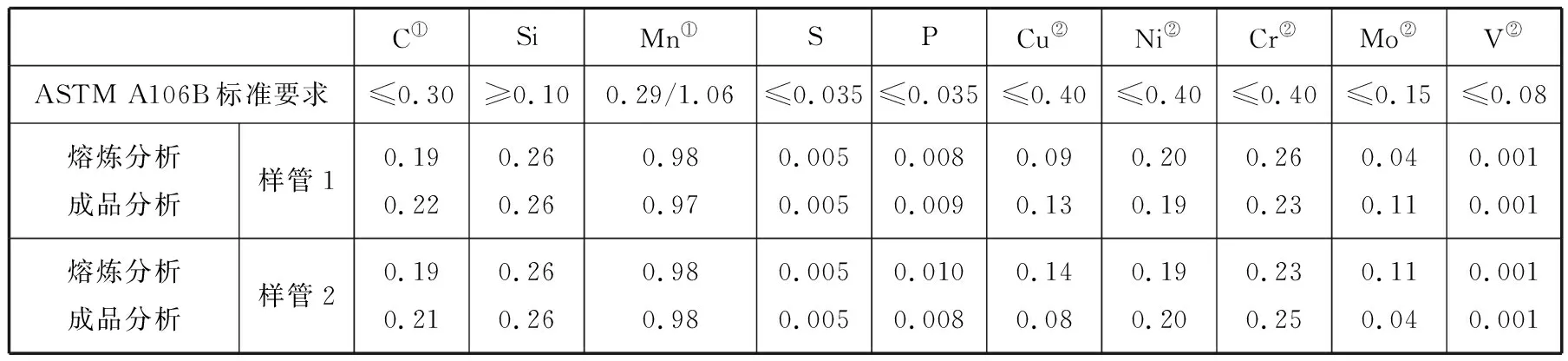

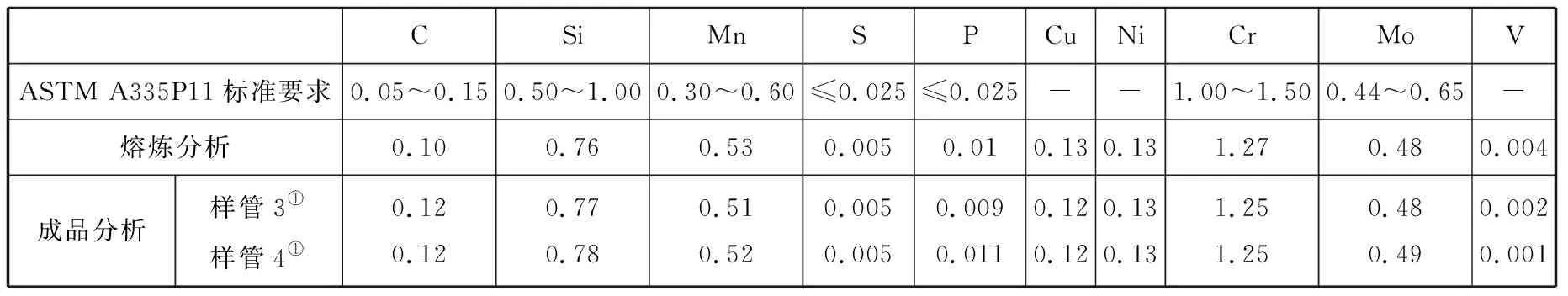

熔炼分析、成品分析结果见表1、表2所示。

五害元素分析结果见表3。

从以上分析结果可看出,化学成分分析结果符合ASTM A106、ASTM A335/A335M标准规定的要求,其中P、S元素含量远远低于规定的要求,其余元素均处于中线水平,五害元素控制较好,钢锭冶炼较理想。

4.2 力学性能

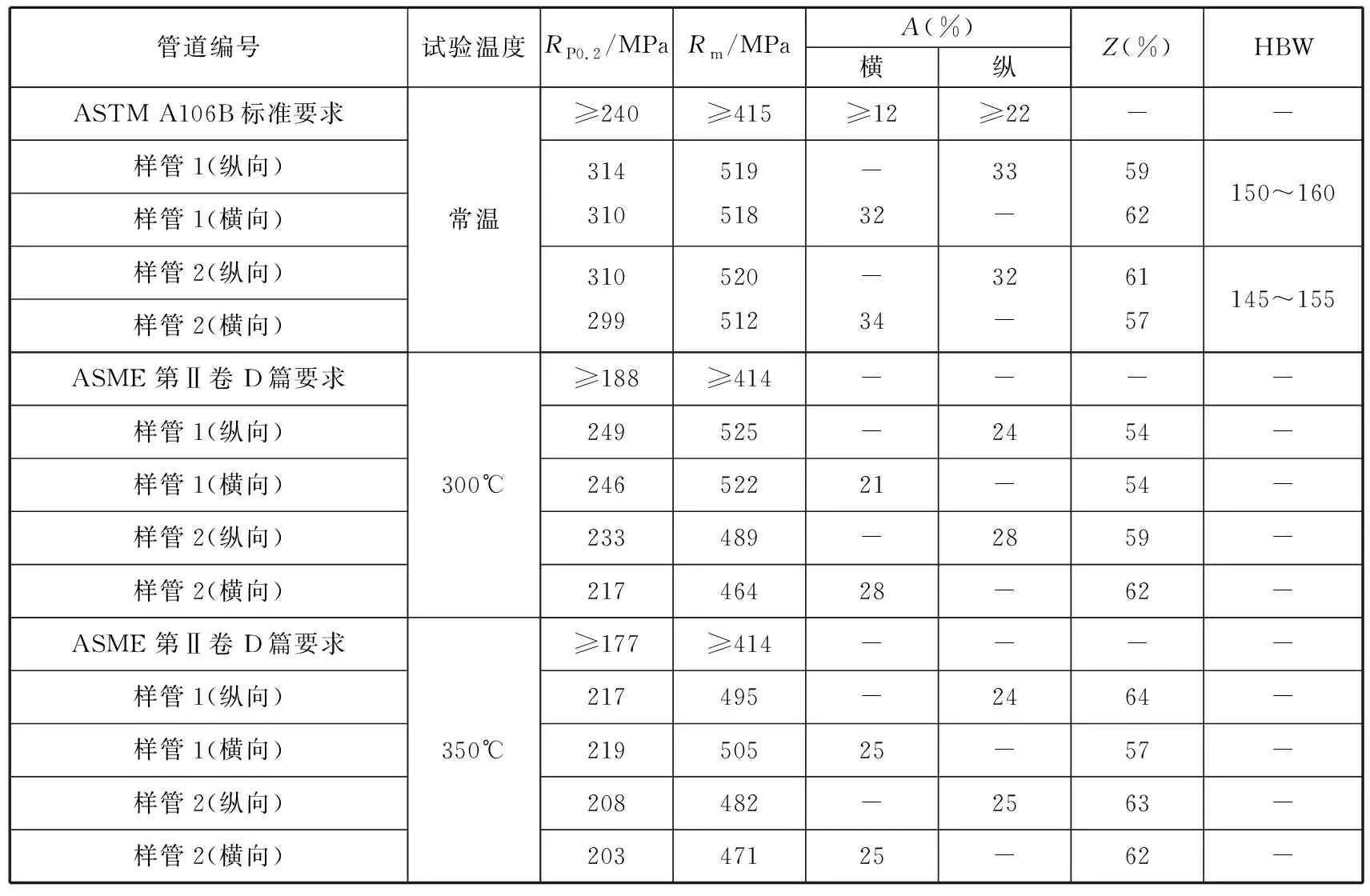

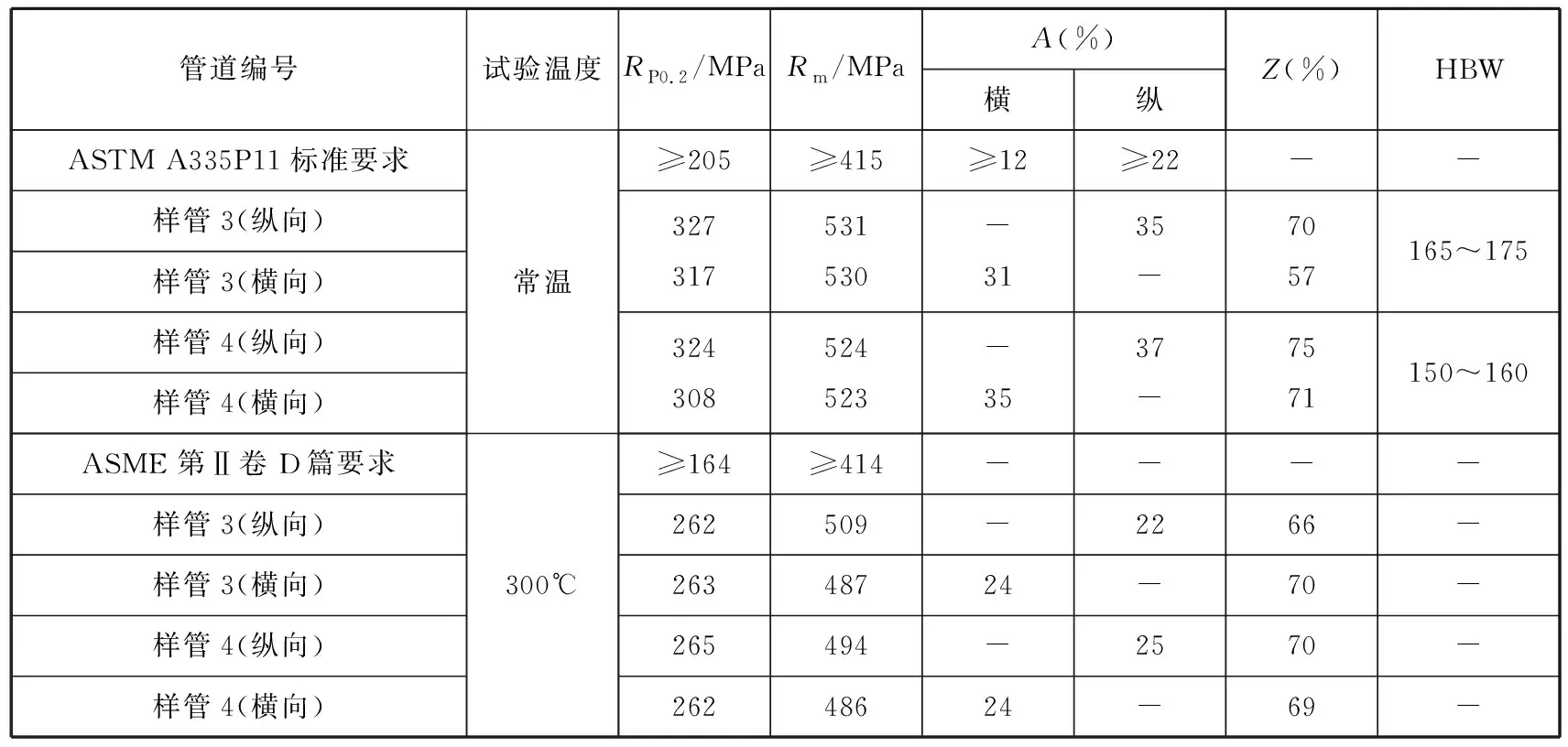

拉伸试样采用直径为12.5 mm,标距为50 mm的圆形标准拉伸试样。沿管道同一轴线上选取三个点进行布氏硬度试验。拉伸试验、硬度试验结果见表4、表5。

从表4、表5中数据可看出,管道的常温力学性能试验结果符合ASTM A106、ASTM A335/A335M标准规定的要求。A106B进行的300℃、350℃高温拉伸试验,A335P11进行的300℃高温拉伸试验均符合ASME 第Ⅱ卷 D篇-2007标准规定的参考要求。管道的横向和纵向力学性能相近,说明采用冲孔-顶伸工艺保证了管道的力学性能的均匀性。

表1 A106B管道化学成分分析结果(质量分数,%)Table 1 The examined results of A106B pipe chemical composition(mass fraction, %)

注:①在规定的最大碳含量以下含碳量每降低0.01%则允许在规定的最大Mn含量增加0.06%,但最大不得超过1.35%;②该五种元素含量总和不得超过1%。

表2 A335P11管道化学成分分析结果(质量分数,%)Table 2 The examined results of A335P11 pipe chemical composition(mass fraction, %)

注:①样管3、4为同炉冶炼。

表3 五害元素分析结果(质量分数,%)Table 3 The examined results of residue element(mass fraction, %)

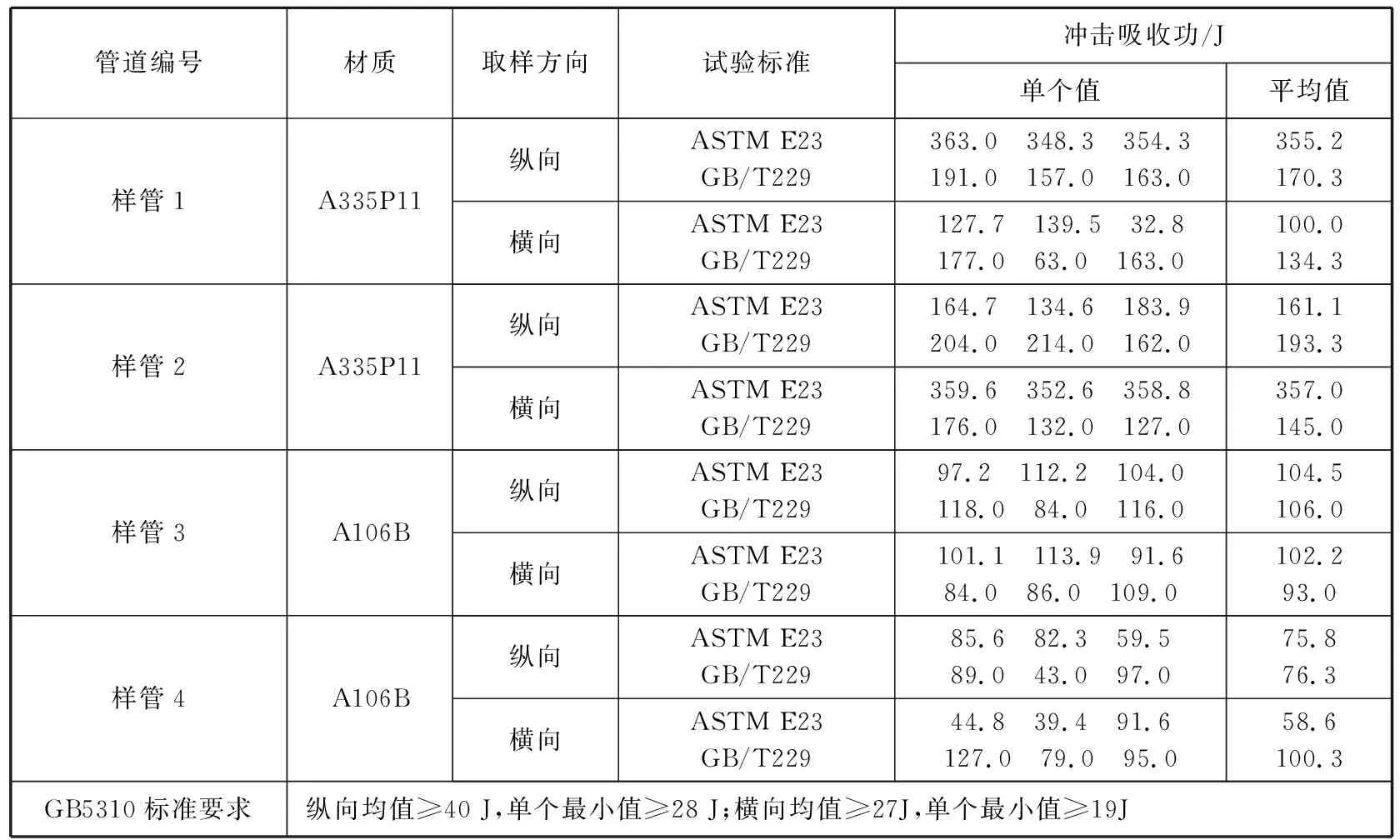

冲击试验采用夏比V型冲击缺口试样,试样尺寸为10 mm×10 mm×55 mm,缺口深度为2 mm。常温冲击试验结果见表6。

表4 A106B管道力学性能值Table 4 The mechanical property test results of A106B pipe

表5 A335P11管道力学性能值Table 5 The mechanical property test results of A335P11 pipe

表6 常温冲击试验结果Table 6 The impact test results in ambient temperature

从表中可以看出研制管道采用ASTM E23标准和GB/T229标准进行的冲击性能均符合GB 5310标准的要求,采用ASTM E23标准进行冲击试验所得的数据与GB/T229标准所得的数据相当。

4.3 弯曲试验

弯曲试验的试样沿管道的一端横向截取,试样加工后的截面尺寸为25 mm×12.5 mm(宽度×厚度);试样长度为150 mm,弯芯直径为25 mm。弯曲试验分别为正向弯曲(靠近钢管外表面的试样表面受拉变形)和反向弯曲(靠近钢管内表面的试样表面受拉变形)。弯曲试验后,试样弯曲受拉表面及侧面未出现目视可见的裂缝或裂口,弯曲试验结果合格。

4.4 低倍试验

在管道的一端截取厚度约20 mm的低倍试片,低倍检验横截面酸浸试片上没有发现夹杂及夹渣、气泡、白点、缩孔、裂纹、翻皮、分层、异金属缺陷。

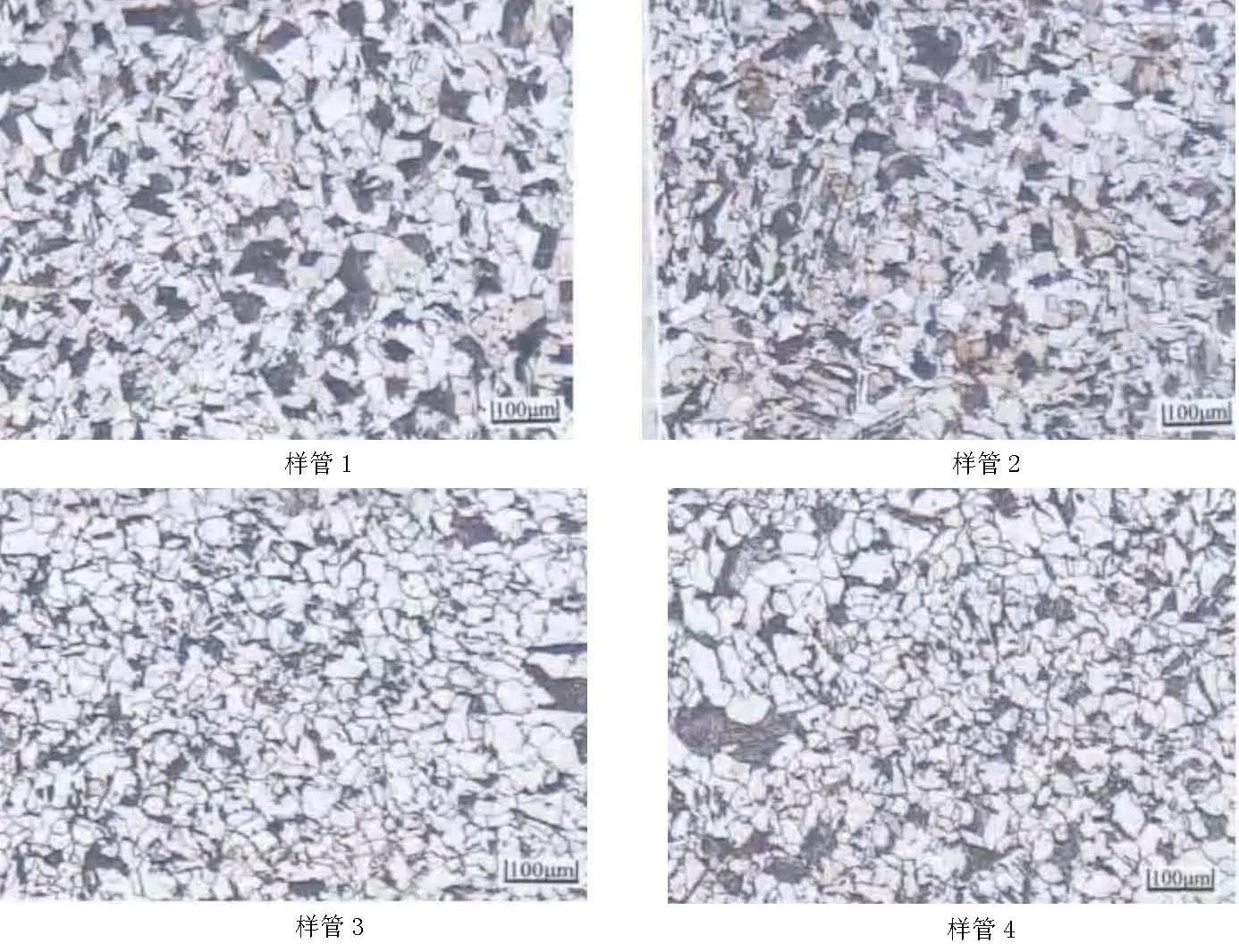

4.5 金相试验

四支管道取样进行金相检验,检查结果均为珠光体+铁素体组织,其实际晶粒度为5~7级。放大100倍的金相照片如图4所示。

图4 金相照片Figure 4 Metallography photo

4.6 无损探伤检测

4.6.1 超声波探伤

超声波探伤使用的仪器型号为HSD-28数字超声自动探伤机,采用2.5 MHz、45°横波斜探头,在管道外表面周向正反两个方向进行扫查。探伤对比样环槽深、槽宽均为1.5 mm。按GB/T5777—2008L2级验收,检测结果合格。

4.6.2 涡流探伤

涡流探伤使用的仪器型号为EEC-33数字涡流自动探伤机,探伤对比样环槽深、槽宽均为1.3 mm。按GB/7735—2004B级验收,检测结果合格。

4.6.3 磁粉探伤

磁粉探伤使用的仪器型号为便携式交叉电磁轭(CXX-3B),采用的标准灵敏度试片型号为A1-30/100,磁悬液型号为罐式MT-B0,按JB/T4730—2005Ⅰ级验收,检测结果合格。

4.7 水压试验

水压试验在管道专用水压试验机上进行。水压试验压力按管道设计压力的1.5倍或按ASTM相关标准并取二者之间较大者。经计算A106B管道水压试验压力值为15 MPa,A335P11管道水压试验压力值为16 MPa,保压时间取15 s。试验中管壁无渗漏,无明显的肉眼可见变形,试验后无明显永久性残余变形,检测结果合格。

5 结论

a)管道的整个制作过程处于可控状态,工艺过程记录完整,符合核质量保证体系的要求。

b)采用冲孔-顶伸制管,确保了管道的内在质量,经内外圆机加工成形,保证了管道的外观质量。研制件的化学成分、力学性能、金相组织、无损探伤和水压试验结果、表面质量及目视检查均符合相关标准的要求,研制过程中所采取的技术措施和生产工艺可行。

c)进行了一系列附加试验:1)因主蒸汽管道的设计温度为316℃,补充进行了A106B材料的350℃横、纵向高温拉伸试验。试验结果符合ASME Ⅱ D篇性能的规定;2)研制件按GB/T229标准进行了附加冲击试验,冲击试验结果符合GB 5310标准的相关要求,且与采用ASTM E23标准进行冲击试验所得的数据相当;3)研制件按GB/T7735—2004B级标准补充进行了涡流探伤,且探伤结果符合GB/T7735—2004B级的要求。

此次研制的用于AP1000第三代核电机组的主蒸汽及主给水管道,经过了相关部门的专家评审,现已批量化生产。

[1] 吴家凯,陈娟.AP1000核电站常规岛主要热力管道材料选择[R].广东电力,2010(2):2.