包晶钢锭锻造开裂原因分析

刘占东 岳喜军

(东北特钢集团北满特钢锻钢公司,黑龙江161041)

Fe-C合金在平衡凝固过程中凡是发生包晶反应的钢统称为包晶钢,即碳的质量分数在0.09%~0.53%之间的钢种。钢铁材料的使用性能决定了多数钢种属于包晶钢,各钢厂生产较多。实际生产所指的包晶钢是碳含量在0.08%~0.20%范围的碳钢及合金钢。碳含量超出此范围虽然有包晶反应产物生成,但对塑性恶化作用不明显,质量容易保证。我公司生产的WB36、16Mn、Q345D、14CrNiMoV等包晶钢在锻造过程中经常出现表面周身横裂和局部龟裂缺陷,如图1所示。缺陷特点是钢锭初始变形时基本没有缺陷,随着变形逐渐显现,变形量越大开裂越严重。裂口最深35 mm,宽度最大20 mm,出现开裂锻件基本报废,无法挽救。

1 缺陷检验

观察锻件表面,横裂口明显有撕裂痕,呈现多面体柱状,并且都是在紧邻变形区部位。取样进行酸浸低倍检验,如图2,发现试片横断面存在较严重一般疏松,树枝晶发达,裂口严重部位树枝晶最重。切取裂口部位试样进行高倍检查,没有发现氧化、脱碳现象,也没有夹杂物,试样部位已经有一定的塑性变形,晶粒级别为2~5级,晶粒比较粗大,混晶。

2 分析

根据文献[4],包晶钢凝固过程中初生相生成量越多,即为包晶转变(δ→γ)提供的δ铁量越多、越粗大,其转变产生的体积收缩量越大,使得钢锭产生裂纹的倾向性也增大。包晶转变阶段引起的体积收缩是导致钢锭裂纹产生的主要原因,且该转变主要集中在离包晶相变开始界面较小的区段内(<3 mm),该区段属于钢锭凝固的柱状晶区,是钢锭裂纹的敏感区。

图1 锻件表面横裂图片Figure 1 Forging crack picture

图2 横裂低倍图片Figure 2 Macro picture of crack cross section

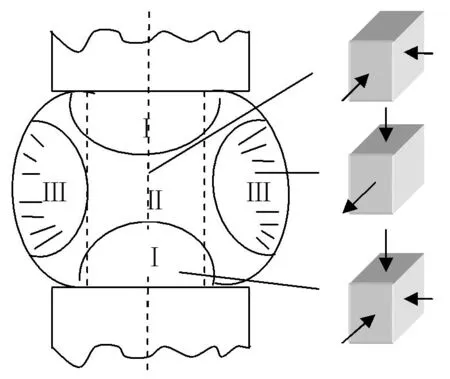

为了保证锻件内部致密,需要适当的锻造比。原始钢锭锻比不足时采用镦粗工艺增加钢锭直径。在镦粗变形时存在局部拉应力,因此镦粗过程对包晶区域有一定程度的破坏作用。如图3镦粗过程图示,在Ⅲ变形区由于不均匀变形,在锻件高度中间部位出现环向(切向)拉应力,并且越靠近外层(表面)越大,同时径向压应力减弱,并且越靠近外层(表面)越小,应力作用与包晶的结晶方向垂直。由于包晶钢锭的柱状(即包晶反应产物δ)晶粒发达,晶粒间结合能力相对较差,宏观表现就是柱状晶区塑性较低,在拉应力足够大时就会造成晶间开裂,裂口与表面垂直。由于锻造镦粗变形速度缓慢,一般小于0.1 s-1,因此裂纹只能在柱状区扩展,不能延伸至表面高塑性区,缺陷类似于皮下裂纹性质。

图3 锻件镦粗时变形及应力分布Figure 3 Deformation and stress distribution when upsetting

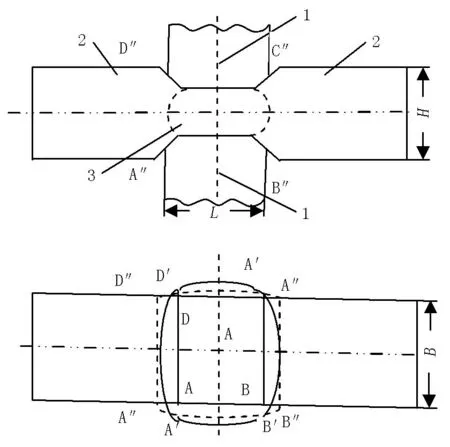

钢锭拔长变形过程对表面也存在破坏作用,如图4(锻件局部压缩)。拔长时处于变形区外不变形的部分称为外端,外端与变形区相连接,它们之间发生相互作用,影响变形区金属的变形、应力、速度分布。当无外端压缩时,ABCD变形后要变成A′B′C′D′的形状,而在有外端影响时,将变成A″B″C″D″的形状,导致锻件横、纵向变形不均匀。由于金属是一个整体,变形区受到外端限制,强迫变形趋于一致,对变形有强迫“拉齐”作用,造成锻件内部产生附加应力。对延伸变形,自由延伸小部位受到纵向附加拉应力,自由延伸大部位受到纵向附加压应力;对宽度方向变形,宽度中间部位出现纵向压应力,边部出现纵向附加拉应力。在上下平砧采用走方变形时,由于四个角部同时受到横纵向附加拉应力作用,容易开裂;当采用上平下V型工具圆料螺旋压下变形时,由于变形区各部位压下量不同,应力分布相应改变,产生附加应力。在带外端压缩变形时,在变形区与外端的交界面上要产生剪变形,产生相应的剪切应力,其方向与附加拉应力相同,压下量越大剪切应力越大,交界面应力最大,并向锻件内部逐渐减小。与不均匀变形的附加应力结合,造成附加压应力作用减小,附加拉应力作用增大,图1裂口就类似于剪切撕裂缺陷。

1—工具 2—外端 3—变形区图4 局部压缩时外端对延伸和宽展的影响Figure 4 The effect of outer end on the extension and widen when partial compressing

包晶钢锭锻造发生局部龟裂与锻造时温度均匀性也存在一定关系,龟裂呈块状或片状时,分析缺陷是由于钢锭锻造时局部低温或加热时阴阳面、头尾温差大造成,此时高温部分与低温部分塑性不同,对应低温区就是低塑性强制变形,产生巨大附加拉应力,导致钢锭一头或一侧局部开裂。

钢锭化学成分对裂纹产生影响不大,标准允许条件下尽量把C含量控制在0.08%~0.20%范围之外,同时降低钢中偏析系数高的S、P和五害元素Pb、Sn、As、Sb、Bi等含量,可以提高钢锭塑性,降低开裂倾向。

3 结论

(1)包晶钢锻造过程开裂与钢锭浇注参数控制有关,所有使钢锭柱状晶发达因素如浇注温度高、浇注速度快、钢锭模温度低等,都能够导致包晶组织发达、比例增加、与钢锭表面距离减少,使组织转变应力和体积变化增加,皮下沿晶微细裂纹出现几率加大。

(2)制定包晶钢锭锻造工艺时,最好不采取镦粗变形,优先选择钢锭拔长锻比大于3的锭型。

(3)钢锭拔长变形过程必须首先倒棱,通过小变形量表面变形破碎皮下柱状晶粒,压实微细

裂纹,提高钢锭塑性,钢锭镦粗变形后也要进行小变形量表面变形操作,压实镦粗过程中环向拉应力导致的柱状晶区微细裂纹。

(4)包晶钢对变形温度较敏感,尤其钢锭各部分温度不均导致的各部位塑性不同,变形时的拉齐作用使局部发生撕裂,因此要在高温下变形,温度不均时返炉加热。

实际生产时采取以上方法,控制凝固参数可以取得较好效果,保证没有开裂缺陷,其它方法属于挽救措施,不能完全消除表面裂口。

[1] 邱绍岐,等.电炉炼钢原理及工艺.北京:冶金工业出版社,1996.

[2] 赵志业,等.金属塑性变形与轧制理论.北京:冶金工业出版社,1992.

[3] 康大韬,等.大型锻件材料及热处理.北京:龙门书局,1998.

[4] 高仲,张兴中,姚书芳,等.包晶钢铸坯裂纹形成机理的实验研究.钢铁研究学报.2009,21(10):8-11.