基于激光干涉仪的数控机床螺距误差补偿与应用

魏 胜

(深圳职业技术学院 机电工程学院,广东 深圳 518055)

基于激光干涉仪的数控机床螺距误差补偿与应用

魏 胜

(深圳职业技术学院 机电工程学院,广东 深圳 518055)

在半闭环控制的数控机床中,丝杠螺距误差是影响加工精度的一个重要因素,而利用激光干涉仪进行螺距误差补偿是解决这一问题的有效手段.文章介绍了雷尼绍激光干涉仪的工作原理及测试方法,采用XL-80型激光干涉仪对西门子数控机床进行等间距螺距误差测量和补偿,并对不同补偿数组输入前后的测试数据进行分析,结果表明,在螺距误差正确补偿后机床的定位精度从0.052 mm提高至0.012 mm,反向间隙值由0.023 mm降至0.005 mm.

激光干涉仪;数控机床;螺距误差;补偿

数控机床多采用半闭环控制,数控系统通过接收伺服电机内置编码器的角位移信号来控制机床移动,与全闭环控制相比,控制简单,安装调试方便,但机床的实际定位精度由机械部件的制造和装配精度来决定.由于制造工艺的影响,传动系统的反向间隙以及滚珠丝杆的螺距误差是不可能完全消除的.因此在数控机床的出厂验收时,都要进行位置精度检测.目前国内评定数控机床位置精度时主要参照国家标准 GB/T 17421.2-2000《机床检验通则第二部分:数控轴线的定位精度和重复定位精度的确定》来进行.该标准规定了通过测量机床的单独轴线来检验和评定数控机床的定位精度和重复定位精度的方法[1].主要指标包括轴线的定位精度、重复定位精度、反向间隙和平均位置偏差.

利用激光干涉仪可以精确地测量反向间隙和螺距误差,然后利用数控系统的可编程性和智能性,将补偿数据输入至数控系统中从而提高数控机床的加工精度[2].误差补偿法实际上是针对机床存在的原始误差在相应的负方向上利用数控系统产生一种新的误差,对原始误差加以抵消,这种方法成本低且调整方便,因而得到广泛认可和应用[3,4].

1 激光干涉仪原理

雷尼绍(Renishaw)XL-80型激光干涉仪是一种可以测量直线度和角度的高精密仪器.其线性测量分辨率高达0.001μm,测量范围可达80m,最高线性测量速度可达4m/s,在0~40oC的范围内可输出非常稳定的激光光束.另外,配套使用的XC-80补偿器配备有“智能型传感器”来处理原始环境参数,可非常准确地测量空气温度、压力和相对湿度.确保整个工作条件范围内都有极精确的读数.

图1所示为激光干涉仪的工作原理图.由激光器射出的激光经过分光镜分成两束光,一束向上反射到反光镜1上,另一束透射至移动的反光镜2上.然后,两束光都被反射回分光镜上,进行叠加干涉后回到激光器,产生的干涉条纹由激光器内的光电元件及计数电路处理.由于在测量过程中,反射镜2和分光镜发生相对移动,通过检测测量光束和参考光束之间干涉条纹的变化,得到实际位移的精确值[5].

图1 激光干涉仪工作原理图[1]

2 测量方法

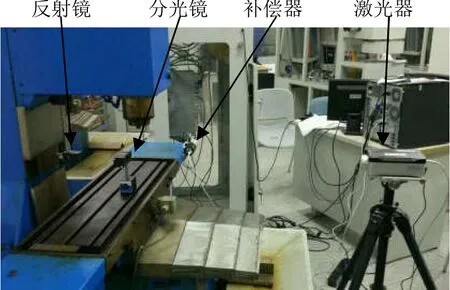

图2所示为激光干涉仪测量机床Y轴丝杆螺距误差的布局图,其中分光镜安装在机床工作台上,而反射镜固定机床主轴箱上,确保激光器、分光镜和反射镜三点成一直线,当分光镜随工作台沿Y轴前后移动时,就可以精确地测量Y轴的丝杆螺距误差.由于环境温度、湿度对测量精度影响较大,因此 XL-80激光干涉仪还配备了XC-80型补偿器,系统根据当前工作环境以及补偿器输入的信息,自动修正激光波长的标称值,基本消除环境变化所导致的测量误差.实际测量中需安装Laser XL线性测长软件,用于记录机床实际移动距离.同时该软件界面也显示激光器状态稳定(XL稳定),补偿器正常工作(XC 自动)等信息.在对光过程中,通过技巧性地调整激光器、分光镜和反射镜的位置,可快速实现光束准直[6].

图2 激光干涉仪测量布局图

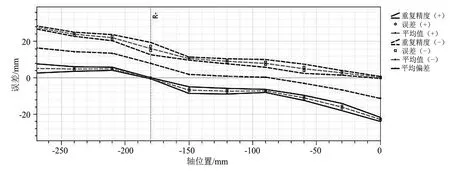

图3 第一次测试(未补偿)精度分析曲线

3 误差分析

SIEMENS 802D数控系统在进行丝杆螺距误差补偿时,首先要确定测量误差的间隔距离和补偿区间,补偿区间由补偿轴的最小和最大位置确定,而这些数据都需要输入至系统的补偿数组文件中.在补偿数组确定后,应按照定义的间隔距离编写机床移动程序,然后对丝杆的螺距误差进行测量,并记录各测量点上的误差绝对值.另外还要注意 SIEMENS数控系统的参数 MD32700为0时表示补偿数据无效,为1时补偿数据有效;而参数 MD32450则用于设置机床各进给轴的反向间隙值.

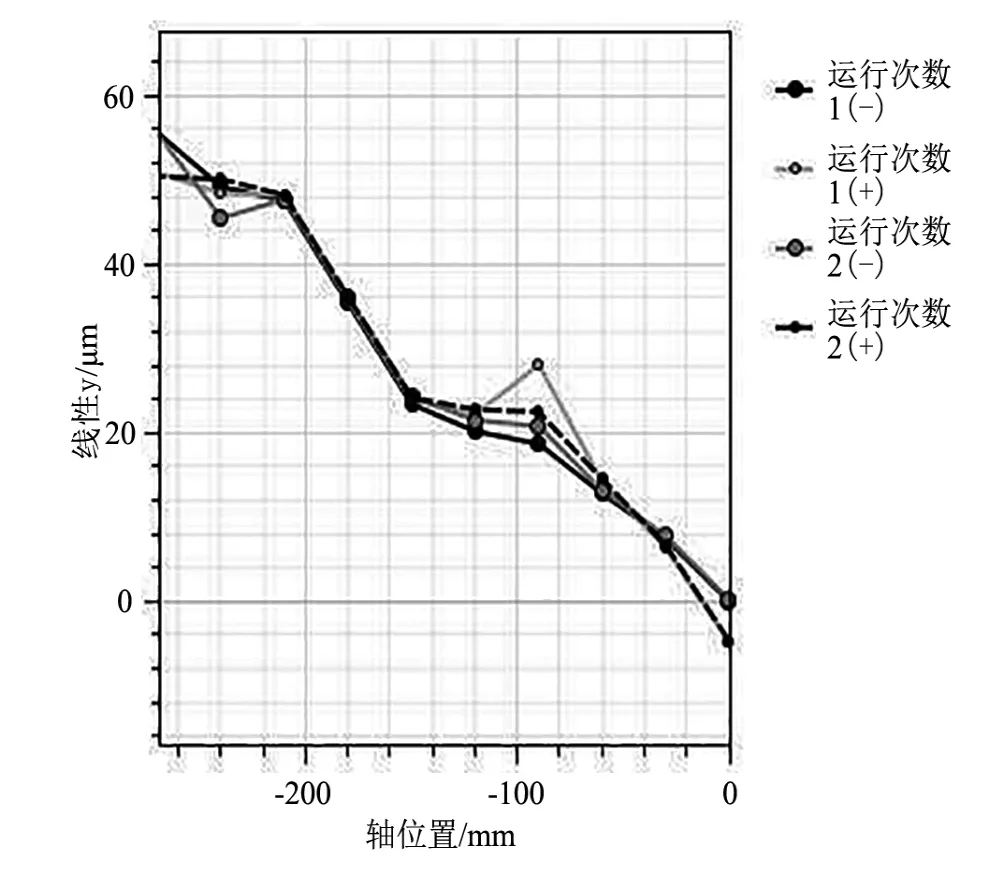

针对所测机床Y轴的行程大小,将测量误差的间隔距离设为 30mm,补偿区间从-270mm至0mm,测量过程中机床Y轴沿补偿区间往返移动两次,从而得出位置偏差平均值.图3所示为机床Y轴未进行任何补偿时的精度分析曲线,分别记录了两次正向和反向返程时各点的误差值以及误差平均值,另外还根据正向和反向行程误差平均值确定了总的误差平均值(中间的曲线).同时正向和反向的起点位置也近似地反映了反向间隙的大小.由图 3可知,最大误差值高达0.025mm,而反向间隙值约为0.02mm,Y轴的定位精度约为 0.052mm,重复定位精度约为0.0067mm.

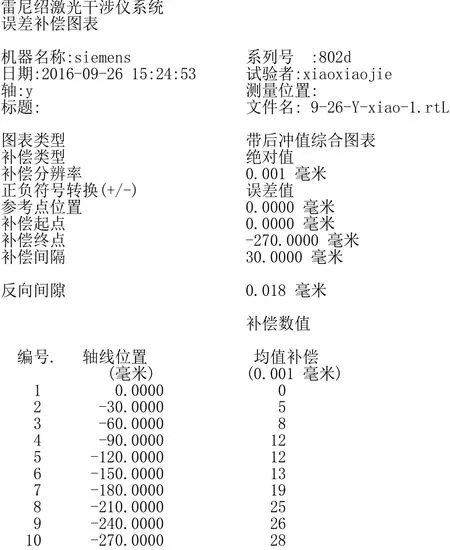

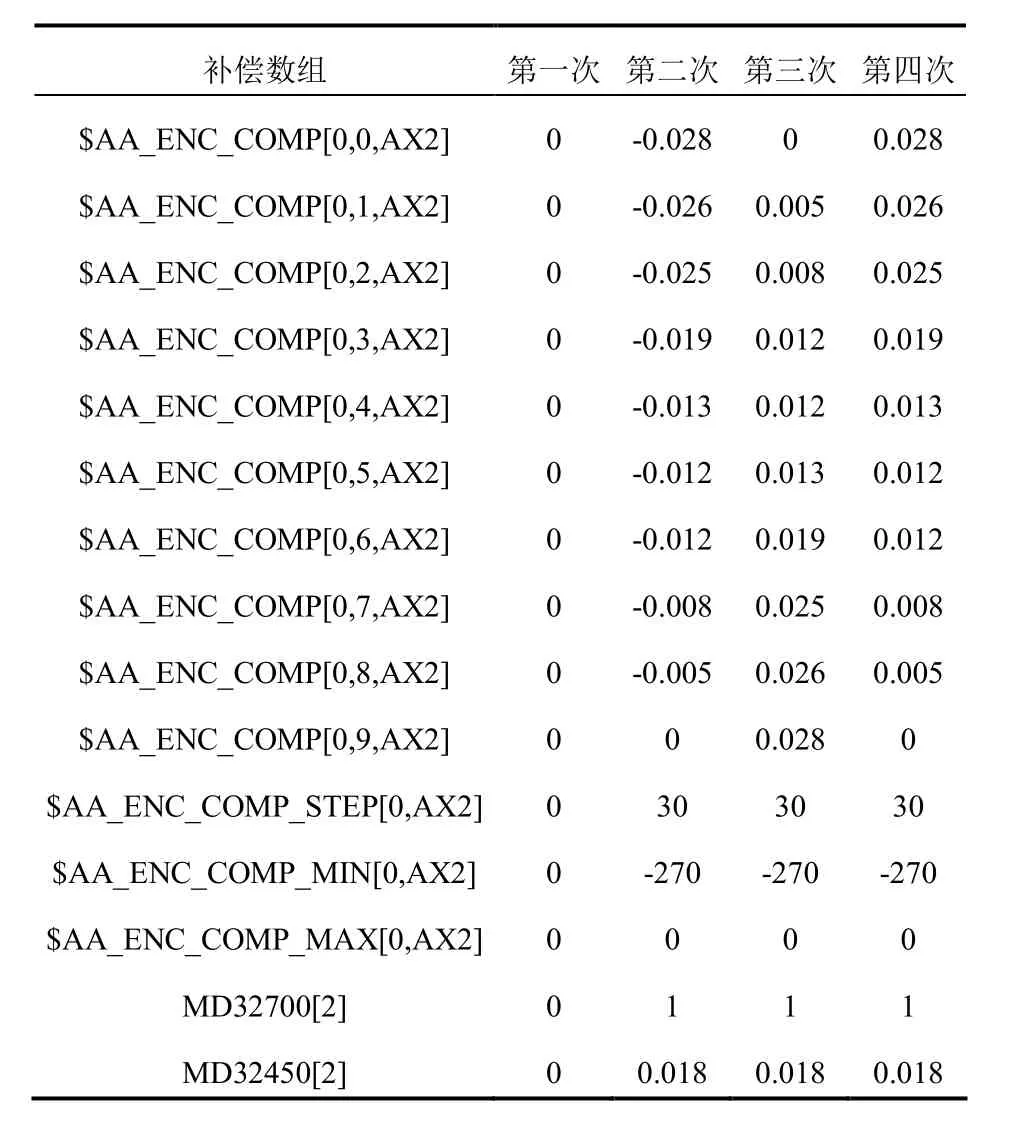

图4所示为第1次测试后的误差补偿图表,以数据的形式表示该机床Y轴的反向间隙值以及丝杆在补偿区间内每段间隔距离的误差平均值.由图 4可知,丝杆的反向间隙值约为0.018mm,在全补偿区间内最小误差值约为0.005mm(0至-30mm区间),最大误差值约为0.028mm(-240mm至-270mm区间).

要实现丝杆螺距误差补偿,需将第1次测试(未补偿)的螺距误差值输入至补偿数组中,并将反向间隙值输入至参数MD32450中.同时为了保证补偿数据有效还需将参数MD32700设为 1.值得注意的是,在将误差值输入至补偿数组时,需要确保正确的输入顺序和符号才能实现最优的补偿效果.表1为几种补偿数组的可能输入方法,将各补偿数组输入数控系统后,通过再次测试来验证补偿数组是否正确.

图4 第一次测试(未补偿)误差补偿图表

图5 第二次测试(补偿后)精度分析曲线

图5 所示为第2次测试结果的精度分析曲线,其补偿数组参照表1第2列输入至数控系统中.由图5可知,最大误差值高达0.05mm.其原因在于补偿轴最小位置(-270mm处)的误差补偿值为0.028mm,而在补偿数组中输入值为-0.028mm,因此丝杆误差不仅没有消除而是越补越大.此时系统的定位精度为0.06mm,也大于未补偿时系统的定位精度(0.052mm).另外,去程和回程的误差曲线接近相同,表明反向间隙值补偿有效.

表1 补偿数组列表

图6所示为按照表1的第3列补偿数组输入至系统中得到的测试结果.由图6可知,最大螺距误差值接近0.05mm,要大于未补偿条件下的误差值.其原因在于误差补偿值输入顺序不对,如在补偿轴最小位置(-270mm处)的补偿值应为0.028mm,而实际输入值为0mm;同样在补偿轴最大位置(0mm处)的补偿值应为0mm,而实际输入值为0.028mm,从而导致丝杆螺距累计误差越来越大.

图7所示为第4次测试的精度分析曲线,其补偿数组参照表I所示的第四列数据输入至数控系统中.由图7可知,机床螺距误差值介于0.004至-0.008mm直接,要远小于未补偿时的误差,而且定位精度高达0.012.由此可见,在正确输入螺距误差补偿数组的条件下,可在减小螺距误差的前提下极大地提高系统的定位精度.

图6 第三次测试(补偿后)精度分析曲线

图7 第四次测试(补偿后)精度分析曲线

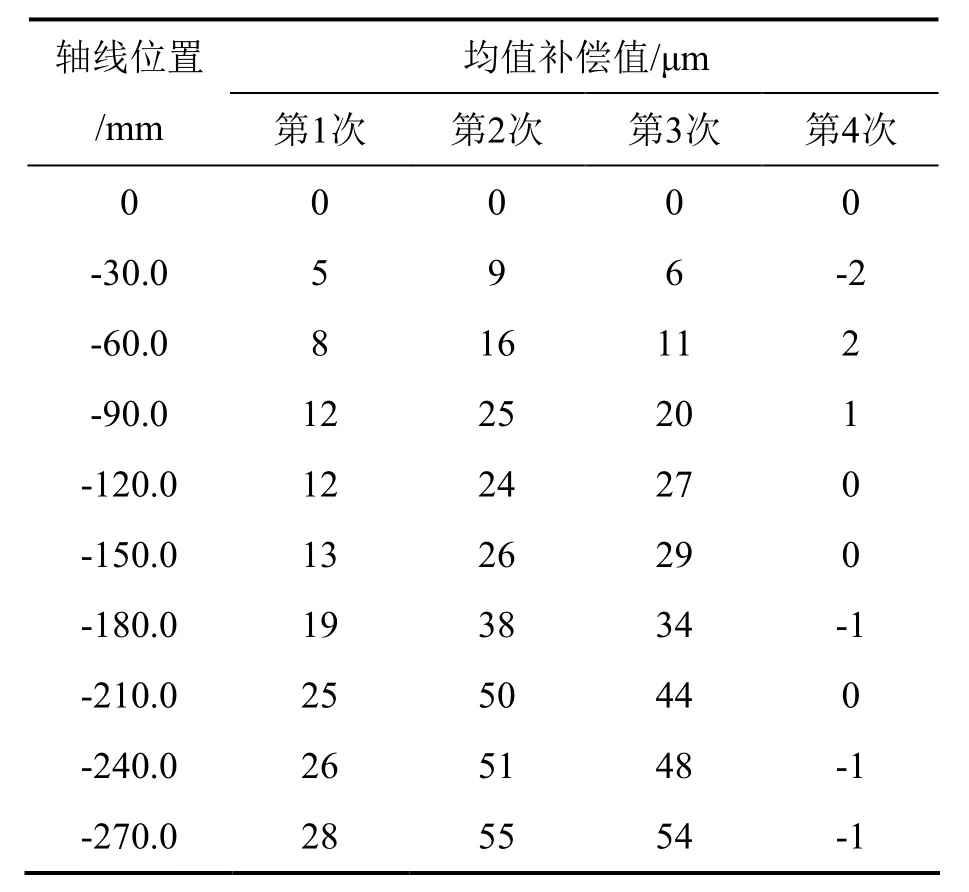

表2列表为4次测试完成后,由Laser XL线性测长软件分析后得出的均值补偿值.鉴于第二次和第3次测试过程中输入了错误的补偿数组,导致系统的均值补偿值相对未补偿时还要大,但在第四次测试中,正确的螺距误差补偿数组使得最后系统所需的均值补偿值非常小,部分间隔区间的补偿值甚至为0.

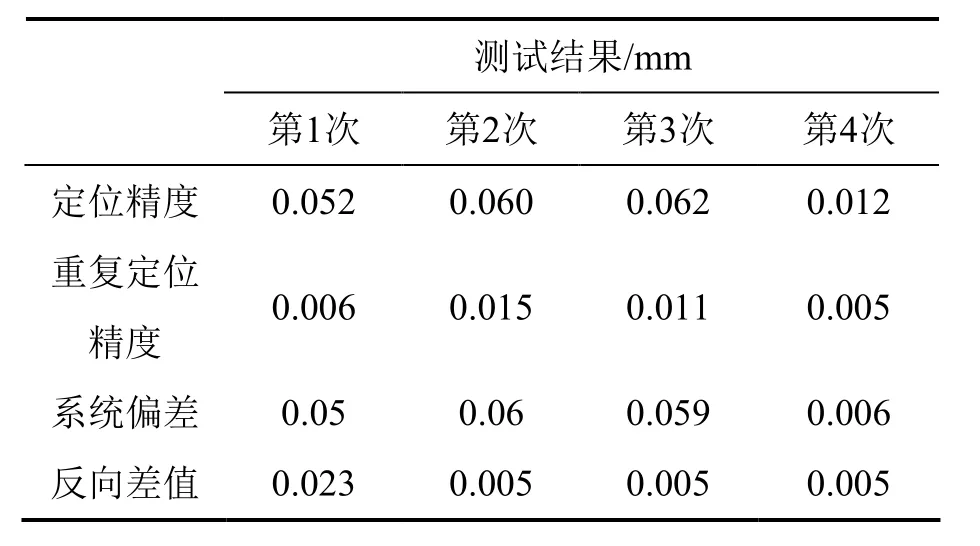

为进一步说明补偿数组对机床性能的影响,表3对补偿前后机床实际性能进行了比较,包括定位精度、重复定位精度、系统偏差以及反向偏差等.参考表3可知,在未补偿条件下,机床进给轴的定位精度不高,但重复定位精度较高;而在错误补偿时,定位精度更低,同时重复定位精度也受影响.而在反向间隙补偿后,进给轴的反向差值会大大地减小(由0.023mm降至0.005mm).在正确补偿后,进给轴的定位精度也大幅度提高(由0.052mm变为0.012mm).

表2 均值补偿值列表

表3 机床性能参数比较

4 结束语

激光干涉仪是检测机床几何误差的一种高效的技术手段.实验表明,使用激光干涉仪对机床螺距误差和反向间隙进行检测,并将检测结果以正确的方式输入至数控系统进行补偿,可以实现半闭环控制数控机床的“软升级”,显著提升机床的加工精度.

[1] 王 堃,孙程成,钱锋,等.基于激光干涉仪的数控机床定位精度检测与误差补偿方法[J].航空制造技术,2010(21):90-93.

[2] 刘焕牢,师汉民,李斌.数控机床定位误差的高精度测量及补偿技术[J].组合机床与自动化加工技术,2005(1):40-41.

[3] 张敏.基于激光干涉仪的数控机床几何误差检测与辨识[J].机械工程师,2006(9):76-78.

[4] 张虎,周云飞,唐小琦,等.基于激光干涉仪的数控机床运动误差识别与补偿[J].中国机械工程,2002,13(21):1838-1841.

[5] 王胜,何强,卫江,等.基于双频激光干涉仪的重型数控机床定位精度测量[J].机械制造与自动化,2013,41(2):83-84.

[6] 于迎红.激光干涉仪线性光束准直的快速调整方法[J].计量技术,2006(9):66-67.

Abstract: Pitch error is an important factor in the processing accuracy for the half loop control CNC machine, and pitch error compensation method is an effective means to solve the problem. The principle and testing way of RENISHAW laser interferometer are introduced, and the XL-80 type laser interferometer is utilized for measuring the pitch error of the SIEMENS CNC machine. With an analysis of the test data before and after the various compensation arrays, result shows that the positioning accuracy of the CNC machine is improved significantly from 0.052mm to 0.012mm, and the backlash value decrease from 0.023mm to 0.005mm after the correct error compensation array is applied.

Key words: laser interferometer; CNC machine; pitch error; compensation

Application of CNC machine Pitch Error Compensation Based on Laser Interferometer

WEI Sheng

(School of Mechanical and Electrical Engineering, Shenzhen Polytechnic, Shenzhen, Guangdong 518055, China)

TG659

A

1672-0318(2017)05-0021-05

10.13899/j.cnki.szptxb.2017.05.004

2017-05-22

魏胜(1976-),男,博士,湖北孝感人,副教授,主要研究方向为数控技术.