连铸机PLC控制系统的设计

——以萍乡钢铁厂连铸机改造为例

温 林,曾军华

(江西应用工程职业学院,江西 萍乡 337042)

连铸机PLC控制系统的设计

——以萍乡钢铁厂连铸机改造为例

温 林,曾军华

(江西应用工程职业学院,江西 萍乡 337042)

文章首先介绍了连铸机的工艺流程和特点,阐述了连铸机各组成部分及其工作原理;然后对连铸机PLC控制系统进行总体设计,结合现场总线和工业以太网技术,建立了一级(L1现场级)以 PLC 控制器为核心的基础自动化控制系统、二级(L2监控级)以 HMI 操作监控为核心的过程计算机系统,对连铸机PLC控制系统的软件系统进行了设计,重新设计了PLC连铸控制系统的HMI人机界面,使各功能模块分工更加合理,自动化程度进一步提高.

连铸机;PLC;电气控制;程序设计

为响应中央“去产能”的号召,萍乡钢铁责任有限公司(以下简称:萍钢)关闭了使用年限过久已经陈旧老化的 2号高炉.并且还准备再关停一座高炉和与之配套的烧结机、转炉等设备[1-4].在这样的大背景下,萍钢要继续取得良好的效益,必须优化人员和技术结构,加强技术创新,依次完成落后产能的淘汰,加强产业结构调整和转型升级,加快生产设备及产品进行新一轮的转型和升级,为化解钢铁行业过剩产能贡献力量.本文设计了一套萍钢九江分公司(以下简称九钢公司)生产实际的炼钢连铸机PLC控制系统,关键技术包括DCS(分布式控制系统)集散控制系统的应用、各工作站的布局与控制、软件流程的设计和人机界面的简化设计等.

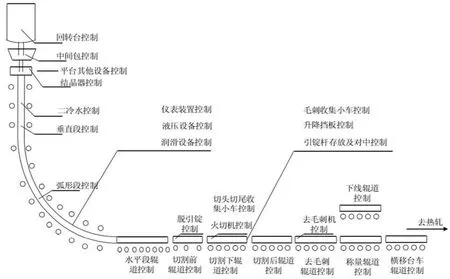

1 连铸车间工艺流程

连铸机工艺流程及电气控制系统分布如图 1所示.连铸机的结构相对比较复杂,它需要完成一系列连续的动作,功能较多[5].传统的连铸机包括钢包运载装置、中间包、中间包车、结晶器、结晶器振动装置、二冷装置、拉矫装置、切割装置和出坯装置等功能部件.连铸机工作过程一般是先把钢包中的钢水传输到连铸机,让其从水口注入中间包,中间包有一根塞棒,打开后直接流入结晶器, 结晶器的出口需先用锭杆头堵塞,振动装置开始上下振动,此时钢水会从结晶器外壳附近开始凝结成坯壳,坯壳厚度达到某个值时,启动拉坯机并使结晶器振动,铸坯被拉出结晶器后由夹辊送入弧形导向.中间未凝固的铸坯在移动过程中同时由喷水装置进行强行冷却.当铸坯移出弧形段后,引起锭杆分离,铸坯此时已几乎完全凝固,拉矮机将其拉直.其后被送到水平段由切割机切成固定尺寸的铸坯,从辊道上运载出去.

2 连铸机PLC控制系统的总体设计

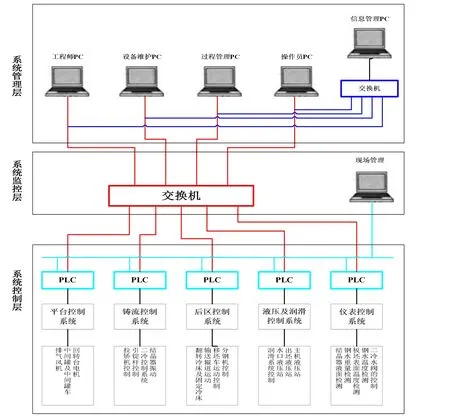

2.1 连铸机PLC控制系统体系结构设计

本文设计的萍乡钢铁厂连铸机系统体系结构,采用DCS系统,实现分散控制、集中操作、综合管理.第一级为分散过程控制级,第二级为集中操作监控级,第三级为综合信息管理级.每级之间通过网络互连,而级内设备则由本级的内部网络进行管理.分别为系统控制层、系统监控层和系统管理层,如图2所示.

图1 连铸机工艺流程及电气控制系统分布图

图2 系统体系结构

2.1.1 系统控制层

系统控制层的功能是通过生产车间安装的各类检测设备进行现场数据的获取及设备控制,与生产过程直接对接.检测装置的采集信号与开关量信号作为控制层的输入,执行机构正是上一层的运行结果状态.第二级和第三级之间可能很容易地通过以太网和总线来进行相互通信,既可以采集到操作站设定的各个工艺参数,又能将其它数据转发到显示操作站.

2.1.2 系统监控层

所谓系统监控,关键任务是对整个系统进行监视与控制,以计算机为核心,在连铸主操作室、切割室、出坯室、工程师站、操作员站均有设置.其中工程师站的功能是编制程序和修改程序,操作员站则主要完成生产流程和生产设备的监视,以及参数设置和故障报警等.

2.1.3 系统管理层

系统管理的功能是完成生产和员工的管理,该层的管理功能主要是通过电脑、办公软件等工具进行的,可以实现数据获取与分析和历史数据统计,并起到了承上启下的通信中间站功能.这里的管理还包括生产计划和人员安排等生产事务的管理,对生产线和管理智能化有重要意义.

2.1.4 通信网络

该网络可以实现各级设备之间的数据交换,是集散控制系统的数据高速公路.系统中分散布置的大量设备正是通过通信网络来进行相互协调、资源共享的集中管理的.通信网络是实现多级控制的基础,只有通过通信网络,各操作站和控制站才能实现互连并形成级次.按数据传输速度,可以将通信网络分成高、中、低三个级别.每个级别分工明确,共同完成通信任务.

2.2 连铸机PLC控制系统功能结构设计

以萍钢2号连铸机为设计改进对象,设计了基础自动化系统和过程计算机系统两级控制系统.其功能结构如图3所示.

图3 连铸机PLC控制系统功能结构设计

基础自动化系统的组成部分包括 PLC控制单元、远程I/O、人机接口、服务器、工程师站、编程站和工业以太网,全面负责生产工艺的管理.

过程计算机系统在基础自动化系统之上展开运行.服务器通过与基础自动化系统总线网络相连实现两级之间的数据交互.两级系统的设计是对生产过程的集中管理与优化控制.通过进一步扩展,还能实现与第三方管理信息系统进行对接.

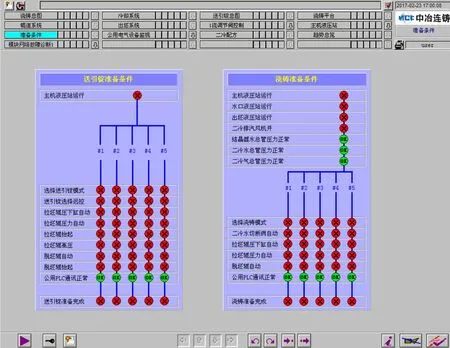

图4 准备条件预览

3 连铸机PLC控制系统软件设计

连铸机 PLC控制系统的软件设计采用了高效的模块化编程,根据连铸设备及其特点,编写不同的功能模块,完成不同的控制任务,然后各功能子模块提供相应的接口,最后由主程序按扫描顺序依次调用,构成功能完整的控制程序这种模块化编程方法的特点是条理清晰、功能扩展容易、可读性强、维护性好.对连铸机大型系统的编程是很有帮助的.

3.1 连铸机工艺流程模块设计

主控室 HMI操作员站配置了一个方便高效的监控软件,软件以功能画面的形式直观反映了车间连铸机的全流程生产线的设备状态及参数,只需使用鼠标在相应功能按钮上轻轻一点即可切换到相应的监控画面,操作灵活而简捷.

连铸机工艺流程监控画面又称为浇铸总图,画面上有一台连铸机模型,代表了车间的5流连铸机,在功能上分为回转台控制区、中间罐控制区、主机液压站控制区、出坯液压站控制区、水口液压站控制区和各流次的并流时间、拉坯时间、回水流量、回水温度、二冷控制等所有功能及其设定.五流模块的结构和使用都是一样的,所显示的画面参数与实际连铸机运行状态同步,对于现场操作人员发现在问题、分析问题提供了依据,可以预防生产安全事故的发生、提高生产效率.

准备条件预览模块(图 4)是为了更好地对众多参数进行初始化而设计的,开机前所有需要事先设置好的参数和状态都会在这个画面列出,并直观地展示在操作者面前,对操作人员的要求并不是很高.准备条件主要包括送引锭准备和条件和浇铸准备条件,各关键参数以节点的形式按连铸机运行顺序给出,有利于全局掌握、避免开机条件错误带来的灾难性后果.

3.2 铸流PLC软件流程设计

铸流系统PLC程序(图5)实现的主要功能有:辊道控制、火焰切割机控制、拉矫机控制、翻钢机、挡板和二冷水阀控制、指示灯控制、结晶器控制、铸流信息控制、引起锭杆控制、模拟量采集、各段调节阀控制等.以上功能分别使用独立的程序模块来完成,通过提供外部接口由铸流系统PLC主程序进行调用.

3.3 公共系统PLC软件流程设计

公共系统PLC程序(图6)实现的主要功能有:移坯区控制、大包回转台控制 加盖装置运作控制、结晶器流量阀控制、冷却水流量控制、中间罐车运动控制、各液压站压力控制、公用到流信息控制、热送辊道控制、模拟量采集、排气风机速度调节、翻转冷床运作控制.以上功能模块都是通过独立的子程序模块来实现,对外提供程序接口,由公共系统PLC主程序进行调用.

图5 铸流系统PLC主程序框图

图6 公用系统PLC主程序框图

4 连铸机 PLC控制系统在萍钢的应用

集散控制系统的应用进一步优化了连铸系统的控制性能和综合管理能力,使整个连铸PLC系统的运行可靠性能大大提高.软件控制系统的设计十分符合九钢公司连铸机现状,与硬件系统进行配合,完成了一套自动化程度更高的PLC连铸控制系统,系统功能模块更完善,操作更简便,界面更加清晰简洁,使生产现场管理更加高效快捷.

为了比较本文设计的连铸控制系统(2#连铸机,5流)与旧原系统(5#连铸机,5流)的性能,我们在九钢公司进行了一周的测试,数据见表1,2.

由以上统计可以得出: 2#连铸机的故障率明显低于 5#连铸机,并且其值维持在一个较小的范围内,总体均方差为 0.88%,相比这下,5#连铸机的故障率由浮动较大,总体均方差为2.05,且其值总体都较大.因此,本文设计的PLC连铸控制系统的稳定性优于原系统.

表1 2#连铸机(本系统)测试数据

表2 5#连铸机(原系统)测试数据

在同样的时间内,2#连铸机的产量要高于5#连铸机,前者日平均出钢量为8294.7吨,后者日平均出钢量为8124.3吨.本文设计的PLC连铸控制系统每日能带来约170吨的额外产量,大大提高了生产效率.

2#连铸机的合格率总体高于 5#连铸机的合格率,并且2#连铸机的成品率比较稳定,这得益于西门子S7-300/400系列PLC的性能改进和本系统健壮的程序设计.可见,本文的PCL连铸控制系统使得产品合格率有超过 1%的提升,这在实际生产中的意义是非常重大的.

5 结 论

本系统使用之后,九钢分厂连铸机PLC控制系统起到了很明显的作用,在应用期间就看到了铸坯收得率、平均连浇炉数、连铸机作业率等各项指标持续提高,生产管理水平稳步提升、平均无故障时间大大缩短,新设计的 PLC控制系统中,软件和硬件控制模块都已基本达到完善,控制精度和机械反应速度均能符合预期要求,大多数连铸生产的关键工艺环节已无需人工干预,生产过程自动化程度和生产设备自动化水平均有大大的提高.多级控制系统的优化设计更是让九钢公司向“智能工厂”的目标又迈出了一步.

本文结合九钢公司三钢厂连铸机工程,借鉴了国内外最先进的连铸技术,对PLC控制系统进行优化设计,提高工厂的自动化程度,达到节约能源,降低能源消耗,提高产品质量,减少人工操作的效果.本系统的设计与应用是九钢公司技术改革的一次重要探索,对于加速新技术的应用有着重要的现实意义,同时也能为其它先进的控制系统在九钢公司的引进和推广提供一种值得借鉴的新模式.

[1] 连莲,李孟刚,叶旭廷.新常态下钢铁产业“去产能”研究[J].经济纵横,2016(5):66-68.

[2] 白雪.2017钢铁业:“去产能”的下一步是直接“去产量”[N].中国经济导报,2017-02-17(B06).

[3] 夏晓.去产能,退一步是为了进两步[N].江西日报,2016-03-25日(A1版).

[4] 梁永明.萍乡,在去产能中实现“大变样”[N].萍乡日报,2016-11-2(A3版).

[5] 贾凌云.转炉—连铸工艺设计与程序[M].北京:冶金工业出版社,2005.

Abstract: This paper introduces the technological process and characteristics of continuous casting machine and describes the continuous casting machine parts and working principle. The overall design of the continuous casting machine PLC control system is based on field bus and industrial Ethernet technology. The first level (L1 field) with PLC controller is established as the core automatic control system and the second level(L2 level to HMI operation monitoring monitoring) as the core computer system. The software system of continuous casting machine PLC control system was designed and the HMI man-machine interface of PLC continuous casting control system was redesigned, with each function module division more reasonable. The degree of automation has been further improved.

Key words: continuous casting machine; PLC; electrical control; program design

Design of PLC Control System for CCM—Reformation of Caster in Pingxiang Iron and Steel Works

WEN Lin, ZENG Junhua

(Jiangxi Vocational College of Applied Engineering, Pingxiang, Jiangxi 337042, China)

TF341.6

A

1672-0318(2017)05-0032-06

10.13899/j.cnki.szptxb.2017.05.006

2017-05-10

温林(1982-),男,江西萍乡人,讲师,主要研究方向为电气自动化控制.