模糊PID控制在粉末冶金真空炉温度控制系统的应用*

路 勇,王毅峰

(深圳职业技术学院 电子与通信学院,广东 深圳 518055)

模糊PID控制在粉末冶金真空炉温度控制系统的应用*

路 勇,王毅峰

(深圳职业技术学院 电子与通信学院,广东 深圳 518055)

在分析烧结炉加热机构特点及炉温控制系统的多种技术方案的基础上,采用工业控制计算机作为控制核心,RS-485远程控制模块作为输入输出接口,组态软件作为开发平台,设计并编制了基于模糊控制的PID控制算法,实际系统在高温(700~1200℃之间的某个设定温度)保温阶段,稳态误差小于1℃,满足了企业对加热系统控制效果的要求.

粉末冶金;PID;模糊控制;组态软件;RS-485

随着粉末冶金技术的迅速发展,对合金材料加工工艺的技术要求越来越高,用户不仅希望能够精确控制真空炉的烧结温度,而且能够希望按照产品所需的升温曲线对温度进行控制[1].因此,对粉末材料烧结温度的计算机控制算法要求越来越高,对烧结过程中温度的稳定性也提出了更高的要求,同时对静态跟踪误差及超调量都有更加严格的技术要求.为了避免高温状态下空气中的氧气等元素与金属粉末发生化学反应,粉末冶金的工艺要求粉末金属材料要在真空环境下进行烧结.由于加热过程中,炉内温度要从室温升高到最高1700℃左右[2],随着炉内温度大范围的变化,被控对象的参数具有非线性、时变的特点,因此真空烧结炉温度的准确控制一直是一个难题.

由于市场上购买的温度控制器不能满足企业的要求,与我校合作的企业一直都采用人工观察温度,手动调节加热电流的方法进行控制.操作人员在加热、保温的几个小时内,不能离开操作现场,要不停的观察温度,调节控制量,误差范围在20℃左右,并且每次生产的温度曲线都不一致,难以保证产品的质量和一致性.本文从实际真空烧结炉温度控制系统的需要出发,通过反复实践,设计了基于模糊控制的PID控制算法,对模糊PID控制器参数整定方法在真空烧结炉的应用研究进行了有效的尝试.

1 系统硬件设计

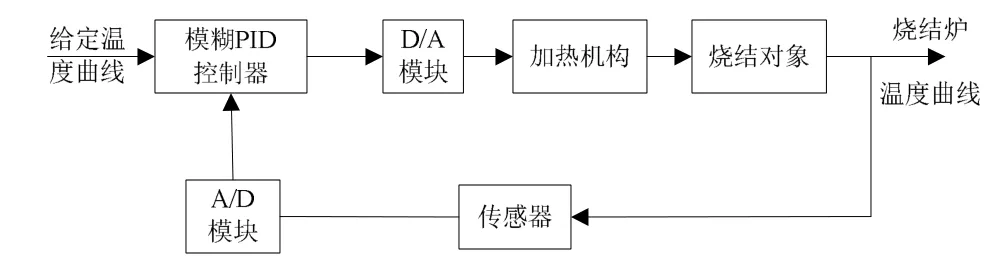

本文在PID和模糊控制算法研究及在现场反复测试被控对象的基础上,采用工业控制计算机作为核心运算控制器,多种RS485远程控制模块作为温度检测和接口电路,热电偶作为传感器,配合真空度测试仪获得真空度参数,共同构成真空烧结炉的温度自动控制系统[3],见图1系统硬件结构图.由温度传感器检测温度值与设定温度比较,然后经过工控机的数据运算处理后,向D/A转换模块发出相应的控制信号,D/A转换模块输出0~10V的电压信号给加热电源系统,控制加热系统的电流,从而达到自动控制真空烧结炉炉内温度的目的.

本系统选用 RS485远程控制模块作为接口器件,可以获得比较高的系统稳定性.在实际应用中把温度检测模块就近安装在真空炉炉体上,靠近热电偶引出线法兰的附近,既减少了热电偶补偿导线的长度,降低成本,又减少数据传递过程中外界对热电偶检测电压的干扰,提高了控制精度,如图2所示.

根据烧结材料的温度特性,可以选配不同的热电偶,K型热电偶的测量范围是0~1200℃;B型热电偶的测量范围是600~1700℃.如果烧结材料的熔点在1200℃以下,建议采用K型热电偶,如果烧结材料的熔点高于1200℃,低于1700℃,建议采用B型热电偶,但是需要对RS485模拟量输入模块进行与之对应的设置,设为与实际热电偶对应的参数.

由于真空炉内外压力差比较大,对炉体密封性要求比较高,热电偶从炉内的引出线可以采用法兰连接,但需要在法兰内外侧都增加隔热棉,用于消除由于法兰内外温差带来的测量误差.

图1 系统硬件结构图

图2 实际系统硬件结构图

2 模糊控制算法

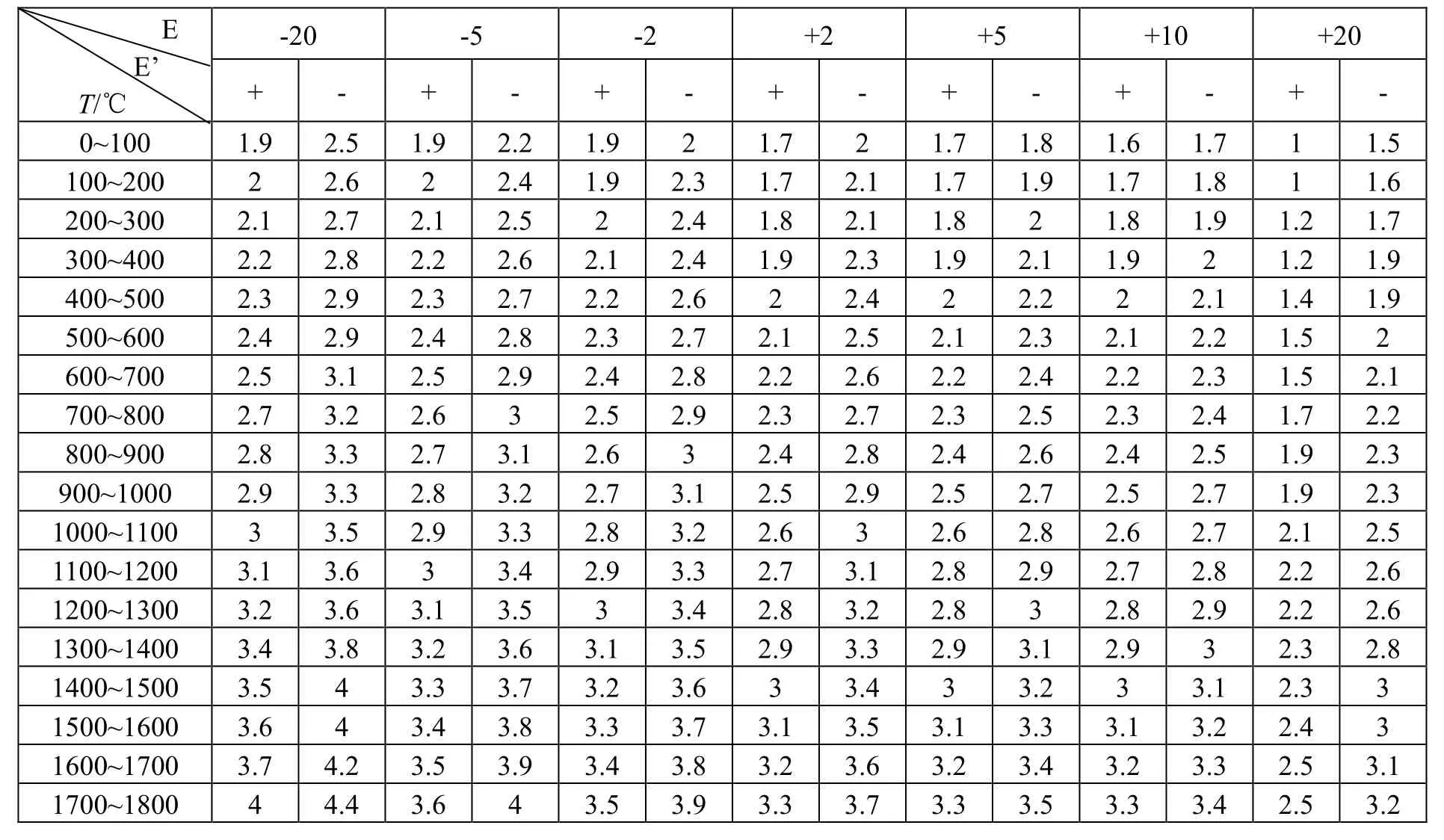

由于粉末冶金烧结炉的温度范围从室温状态下升温开始,最高温度可以接近1700℃,在不同的温度段,被控对象的热惯性和时间常数都有较大的变化.如果采用传统PID控制技术,只有一组PID控制参数,温度控制效果会有较大的偏差.因此,需要采用模糊控制,在不同的温度阶段采用不同的PID参数,以达到在整个温度区间都具有理想的温度控制效果[4].真空烧结炉温度控制最关键的环节是加热过程的高温保温阶段,在此阶段工艺要求温度长时间保持稳定,以实现恒温加热的要求,所以对此阶段超调和稳态误差要求都比较高.由于真空烧结炉在各个温度阶段的特性参数都不相同,在低温阶段,升温很快,降温很慢;在高温环节,升温很慢,降温很快.如果在整个阶段都采用一套PID参数进行控制,达不到加工工艺要求的超调量和稳态误差的要求[1].因此,我们以100℃为间隔进行多次加热实验,获得各个温度段最佳的PID控制参数.并且在设定温度值的-20℃,-10℃,-5℃,-2℃,+2℃,+5℃,+10℃,+20℃各个范围对PID控制参数进行微调,并且考虑即使是同一温度时,温度上升时和温度下降时需要采用不同参数的控制策略.根据以上原则,得到模糊控制的比例Kp参数列表见表1.“E”表示温度差,例如:“-20”表示温度低于设定值20℃,“+20”表示温度高于设定值20℃,依此类推;“E’”表示温度变化趋势,例如:“+”表示升温阶段,“-”表示降温阶段.

与此对应,还要确定在各个温度阶段相应的Ti、Td参数列表,在此不再一一列举.以上参数确定后,依据确定的参数进行编程,即可实现模糊PID控制.程序编制完成后,需要在真空炉上进行实际调试工作,在调试过程中实时监控各个温度阶段的控制效果,对Kp、Ti、Td等参数进行微调,以达到最优的温控效果.

在保温阶段参数确定后,无论是高温保温阶段还是低温保温阶段的参数其实都可以通过查询参数表获得.而升温与降温阶段可以视为给定温度按照一定斜率变化的保温阶段,由程序来自动选择相应的参数.经过实验检验,只要温度变化的斜率在允许范围内,升温阶段和降温阶段的温度控制精度都可以满足工艺要求.

3 软件设计

软件系统整体设计主要是遵循文献[1]的温控工艺曲线要求来进行的.由于金属粉末需要在高温下进入熔融状态,但是在高温状态下金属粉末容易与空气中的多种化学成分产生反应,因此,必须要保证在一定真空度的状态下才能够加热到金属的熔点温度[5].同时需要把金属粉末放到模具里,并加上一定的压力以保证金属粉末在加热融化后按照要求成型,同时,在加热过程中会有气体从粉末金属混合体内析出,所以在整个加热过程中要对真空炉的真空度和加热过程中对模具施加的压力同时监测和控制.根据工艺要求绘制了如图3所示的软件流程图,根据流程图设计主控程序.

软件采用组态软件编程,由于温度控制过程比较慢,采样周期设为3s,每个周期首先对当前温度进行采集,然后进入主程序,判断系统现在所处的阶段,例如是升温阶段,还是保温阶段,据此算出当前的温度期望值.期望值和当前温度的偏差就是我们进行模糊PID控制的数据来源,根据当前温度值和温度偏差的大小,通过查表获得相应参数,进行PID算法计算,从而得出当前的控制量.只要模糊控制表的参数设计合理,就可以保证从室温到 1700℃范围内取得理想的控制效果.

表1 模糊控制PID参数表

4 控制效果

1)采用自动控制后升温时间比以前减少了约0.5 h,并且基本不需要工作人员监控,完全自动控制,减轻了劳动强度,提高了工作效率.

图3 软件流程图

2)以前降温过程比较长,基本上完成一次加热过程后开始降温,到可以打开炉门的温度时都到深夜了,基本上都是下班后一直开着真空泵等设备降温,第二天上班时关闭真空泵,能源浪费严重.实行自动控制后,等到降到设定温度时,系统就可以自动关闭真空泵,停止一切电气设备和冷却设备,不仅节约资源,还减少了很多安全隐患.

3)系统可以按照设定时间间隔自动记录各个时间点的温度和控制参数,减少了人工记录的工作负担和人工记录的不确定性,并且可以自动生成图表和详细记录表,便于随时查询分析.

系统经过调试投入运行后,通过2个月约30次的实际运行,系统稳态超调低于2℃,稳态误差<1℃,效果超过用户期望和设计预期.

[1] 张丽萍,马立新,金珍珍.模糊自适应PID炉温控制系统的设计[J].热加工工艺,2012,41(14): 234-236.

[2] 陈焰,张矿伟,赵晓侠,等.模糊参数自整定PID控制算法在真空冶炼中的应用[J].真空科学与技术学报,2014,34(5):528-532.

[3] Esfandyari M, Fanaei MA,Zohreie H. Adaptive Fuzzy Tuning of PID Controllers[J]. Neural Computing and Applications, 2013,23(1):19-28.

[4] 张强,梁秀霞,赵羽佳,等.基于模糊自整定PID的连续退火炉温度控制系统[J].自动化技术与应用,2014(8):29-31.

[5] 代强.基于模糊PID的电锅炉温度控制系统[J].工业控制计算机,2014(11):72-73.

Abstract: After analyzing the structure of the sintering furnace heating system and various technical schemes of the furnace temperature control system, the paper introduces a control method which uses industrial personal computer as control unit, RS-485 remote-control module as the input and output interface devices, and SCADA( Supervisory Control and Data Acquisition) as HMI(Human Machine Interface ) programming software. PID control algorithm based on fuzzy control is designed and programmed. In the high temperature preservation stage (setting temperature between 700-1200℃), the steady-state error of actual system is less than 1℃ centigrade, which satisfies the requirement of heating system control.

Key words: powder metallurgy; PID; fuzzy control system; SCADA; RS-485

Application of Fuzzy PID Algorithm on Powder Metallurgy Vacuum Sintering Furnace Temperature Control System

LU Yong, WANG Yifeng

(School of Electronic and Communication Engineering, Shenzhen Polytechnic, Shenzhen, Guangdong 518055, China)

TP273

A

1672-0318(2017)05-0038-04

10.13899/j.cnki.szptxb.2017.05.007

2017-06-12

*项目来源:“佛山市钜仕泰粉末冶金有限公司”横向委托项目

路勇(1966-),男,河南省人,硕士,副教授,主要研究方向为工业电气自动化.