通用机床加工大型单拐曲轴的工艺分析

李 麒

(常州宝菱重工机械有限公司,江苏 常州 213019)

1 概 述

在大型炼钢设备、船用设备的传动部件中,通常会应用大型曲轴,如图1所示;其作为主要核心零部件,装上连杆后,承接连杆的上、下(往复)运动变成循环(旋转)运动。

大型曲轴承受着弯曲、扭转、剪切和拉压等交变应力的作用,受力状态十分恶劣,曲轴本身结构复杂,加工难度较大。

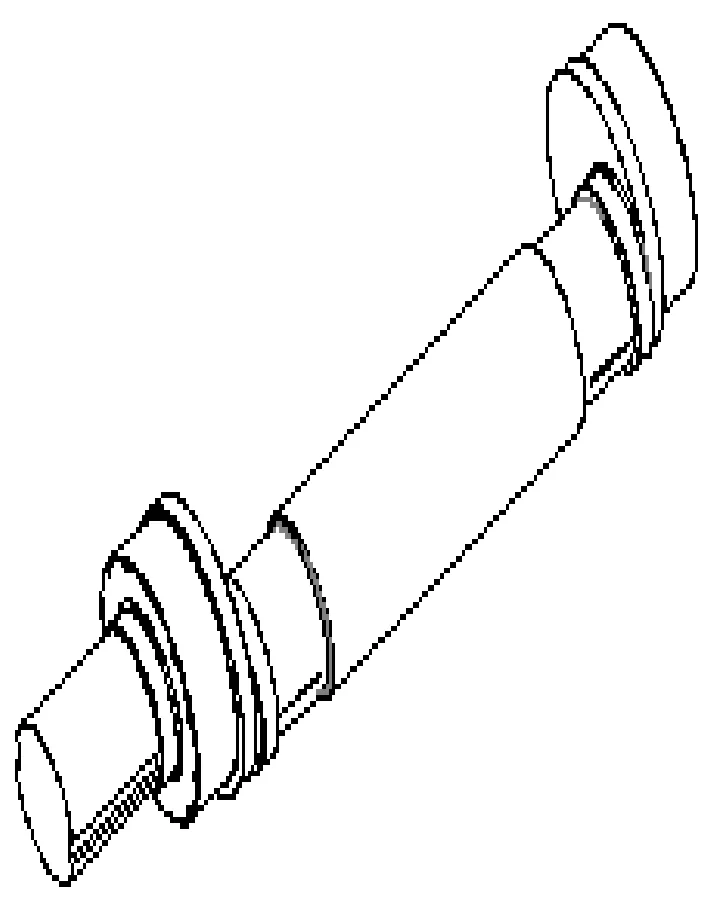

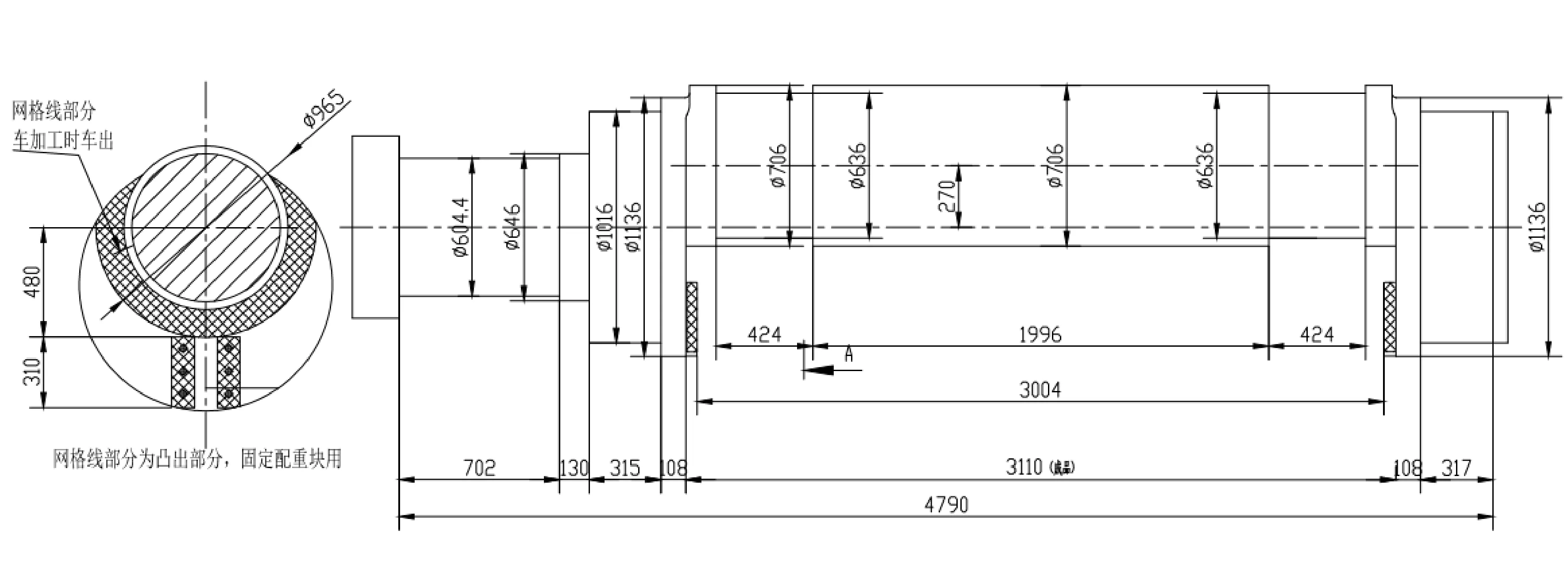

在飞剪设备中,就出现了如图2所示的大型单拐曲轴,其能否成功的制作,关键在于其核心的工艺流程和制作要领。

图1 各种常用曲轴图

图2 单拐曲轴的外形

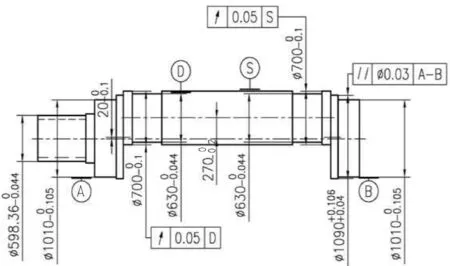

图3 单拐曲轴的技术参数图

2 加工难点分析

如图2所示的曲轴结构复杂、紧凑、装配精度要求高,尤其是作为以传递载荷为主的传动曲轴,是飞剪重要的零部件之一,主要承受连杆传来的力矩,并将其转变为转矩通过曲轴输出,曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。因此要求曲轴有足够的强度和刚度,轴颈表面需耐磨及确保曲轴工作均匀,有足够的平衡性。

该曲轴重量重,偏重多,偏心量也大,结构相对复杂,因此加工难度大。为了保证整个飞剪的剪切精度及使用寿命,对传动曲轴的加工制造就需要有着严格的技术控制要求。

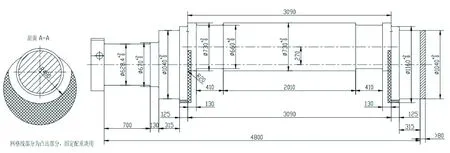

该曲轴的最大直径为Φ1090 mm, 长度为4780 mm,有两个偏心部位,一处偏心量20 mm,一处偏心量270 mm,重量15.8吨,由于曲轴的最大偏心大,由此造成刀鼓的偏重比较大,加工难度高,从曲轴的参数分析可知:曲轴的主要加工难度是装轴承的两个轴颈Φ1090 mm,偏心最大处的两个Φ630 mm以及各处外圆的尺寸及形位公差,如图3所示。

3 加工工艺流程分析

专业的曲轴加工公司,有着相对专业的加工设备,但是无法满足该曲轴的制作要求。结合其技术特点、技术参数,制订规范、合理的曲轴加工工艺流程,实现了利用现有普通设备(普通车床、数控车床、磨床等通用设备)解决制作难点,主要工艺流程如下:

锻造毛坯—粗加工—UT—热处理调质—半精车—配重—精车—粗磨外圆—检测偏心—精磨外圆—平两端面,钻小偏心中心孔—数控精车两端偏心外圆—铣轴颈键槽(及加工螺纹)—成品检验。

针对曲轴制造过程,从材料、热处理、制造难点等方面逐个进行可行性分析。主要加工难点有:毛坯锻造、热处理、机加工偏心精度以及大偏心量引起的偏重问题。

3.1 毛坯锻造

毛坯的质量对传动曲轴生产使用会产生重要的影响,针对锻造质量提出严格的要求。该曲轴的材质为50CrMo,锻造时通过热处理多道锻模,锻成单拐平面状,在红热状态下最后一道工序将拐拧转到相应的角度,毛坯制造商必须提供如下完整记录:

化学成分分析表、机械性能试验报告、无损探伤检验报告、尺寸检验报告、全部热处理报告、机械性能试验报告;此类报告对曲轴后续的热处理、机械加工有很大的帮助。

针对该曲轴偏心量的特点,左端Ф598.36 mm外圆及右端Ф1010 mm外圆考虑工艺长度余量,确保偏心中心孔的制作。

3.2 粗加工

在数控龙门上找出曲轴的中心,一次性完成中心孔的制作,确保偏心精度。车床加工时,依据同一轴心线,分别进行车削加工。刀具主要采用特固克CNMG120408RNKCP40,主偏角为80°的重型断续加工硬质合金刀片。

在粗加工的时候,充分考虑热处理变形,粗加工中预留单边15 mm的后续余量(左端Ф598.36 mm外圆除外,考虑工艺余量),两端长度方向留有中心孔加工余量。

在工件配重平衡的前提下,首先加工车主轴颈外圆及长度;其次,在车床卡盘处搭配重块,车偏心距270 mm各外圆。

曲轴的粗加工示意图如图4所示。

图4 曲轴的粗加工示意图

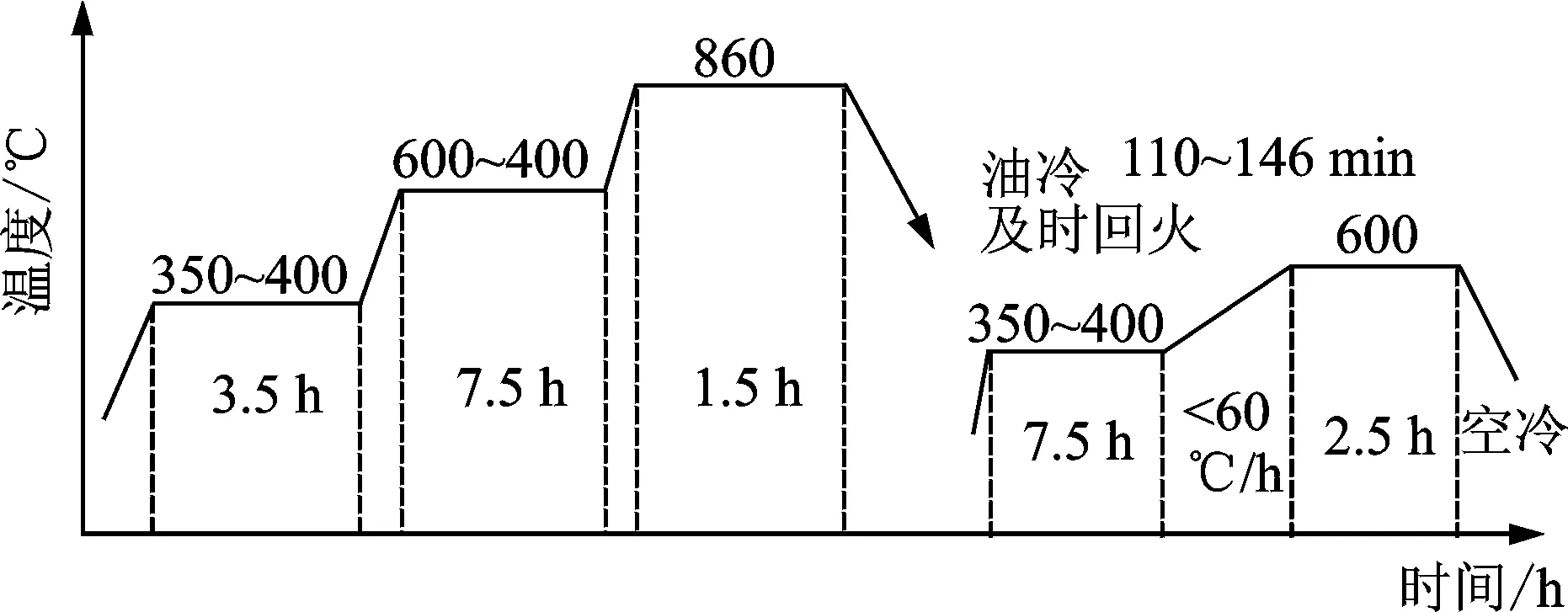

3.3 热处理

传动曲轴的材质是50CrMo,技术要求为屈服强度490 MPa,抗拉强度690~840 MPa,延伸率15%,冲击功31 J。其执行的热处理工艺如图5所示,确保晶粒细化、均匀,从而达到更好的机械性能;热处理后,调质硬度为35~40 HSD。

图5 传动曲轴的热处理工艺图

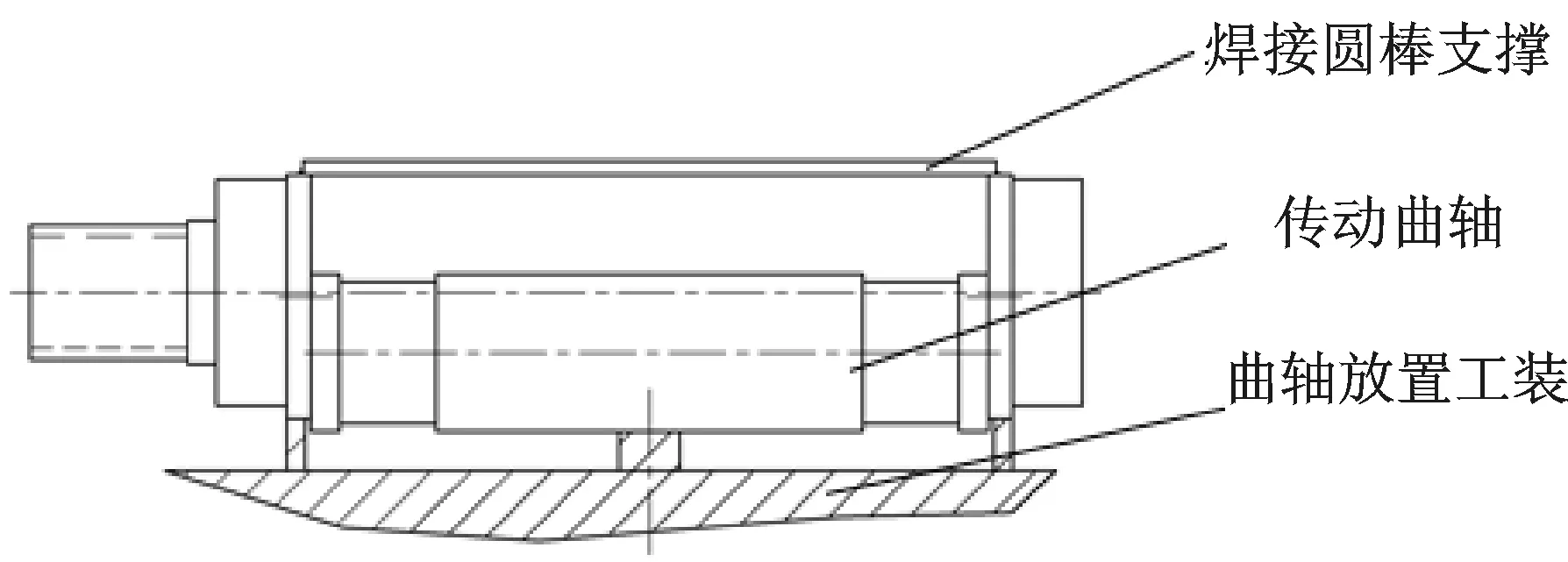

在热处理过程中,根据经验,曲轴圆周单边余量为15 mm;另外在具体热处理实施时,采取了以下措施,防止变形过大,如图6所示。

(1)为有效控制变形,在曲轴突出台阶处焊接圆棒做支撑,热处理在焊接前注意用测温枪检测焊接部位温度,确保预热充分。

(2)采用井式炉热处理,在轴向中心轴线上打吊装孔,起吊用垂直式,尽量避免较大的变形,影响后续加工。

(3)热处理在淬火出油后,用拉丝的方式测变形,在回火过程中加以控制。

(4)在回火过程中,放置在设计的专用工装上,对变形加以控制。

图6 热处理防止变形图

3.4 精加工

修磨精加工中心孔是关键工序,在数控龙门修两端中心孔(主轴颈、偏心距270 mm),两端中心孔应尽量做到孔轴线相互重合,中心孔的锥角要准确,与顶尖的接触面积要大,表面粗糙度要小,否则装夹于两顶尖间的传动曲轴在加工过程中将因接触刚度的变化而出现圆度误差。

中心孔修磨时用程序走75°锥度,再用75°中心钻修整,确保中心孔偏心距和粗糙度。在磨削加工之前,修研中心孔工序,以消除误差,保证两端中心孔的精度。

精加工车削刀具采用特固克CNMG120408MTTT8115,主偏角为5°硬质合金刀片,切削参数为:V=150~250 m/min,f=0.1~0.3 mm/rev;在半精车时单边留3 mm的后续余量,在精车时单边留0.5~0.7mm的后续粗、精磨余量。

另外,工件磨削前的平衡精度将决定曲轴尺寸和形状位置精度以及表面粗糙度。

曲轴的半精(精)加工示意图如图7所示。

图7 曲轴的半精(精)加工示意图

传动曲轴的偏心量270 mm很大,预先借助三维软件计算配重块的外形尺寸及重量,通过模拟,曲轴两端的若干圆形偏心块作静平衡配重计算,静平衡配重分别为曲轴中间轴轴线水平面下的若干圆形偏心块重量与曲轴中间轴轴线水平面上的若干圆形偏心块重量之差。

3.5 偏重、配重

根据静平衡配重计算结果分别制作曲轴两端的配重块,使曲轴中间配重后中心与曲轴中间零件中心线两个方向偏差均在0.1 mm之内,配重块分别安装在曲轴两端非加工面,并与曲轴两端偏重重心平衡,启动机床试切曲轴中间轴外圆,圆度≤0.04 mm时,即可进行曲轴的加工,保证传动曲轴尺寸及形位公差满足技术要求。

4 结束语

通过对材料、热处理及工装、工具的合理选用,实现了采用通用设备完成大型曲轴的加工并满足了设计及装配要求,为以后加工制造该类大型单拐曲轴积累了加工经验。