L12型Al3(Yb, Zr)相结构的第一性原理计算和实验研究

陈卓,方华婵,祝昌军,朱佳敏

L12型Al3(Yb, Zr)相结构的第一性原理计算和实验研究

陈卓,方华婵,祝昌军,朱佳敏

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用基于密度泛函理论的第一性原理平面波赝势从头算量子力学方法,对L12结构的Al3Zr,Al3Sc,Al3Yb,以及Zr替代部分Sc或Yb的Al3(Sc0.5,Zr0.5) 和Al3(Yb0.5,Zr0.5)化合物的晶格常数和形成焓进行计算。计算结果表明,L12结构Al3(Yb0.5,Zr0.5)化合物是热力学稳定的,在铝中易以共格态形式析出。通过透射电镜观察发现,Al- Zr-Yb合金经热处理后析出大量尺寸为20~80 nm的L12结构Al3(Yb,Zr)弥散相,芯部富Zr的Al3(Yb,Zr)和芯部富Yb的Al3(Yb,Zr)相均为明显的壳核结构。L12结构Al3(Yb,Zr)相的高温析出硬化作用及稳定性和抑制再结晶效果均优于L12结构Al3Zr相。

Al-Zr-Yb合金;第一性原理;Al3(Yb,Zr);沉淀相;再结晶

L12相结构由于高度的对称性而表现出良好的塑性、抗蠕变性能和屈服强度,以及较好的抗氧化性能,在航空航天和交通领域得到广泛应用。L12结构Al3X弥散相通过热处理从铝的过饱和固溶体中析出,由于其具有高的热稳定性且呈弥散分布,可通过位错和析出相的弹性交互作用,产生弥散强化作用最大化的效果;此外,L12相与Al基体间的晶体结构相似,且错配度小,因而可降低基体与沉淀相间的界面能,从而降低粒子粗化的驱动力[1−3]。因此,L12相结构比其对应的平衡结构具有显著的优势。但长时间高温退火可能促使L12结构发生转变,导致这类细小共格相向粗大半共格/非共格平衡相转变,从而导致合金的抗蠕变能力大幅降低,抗再结晶和强化效应大大降低[4−6]。

聂祚仁等[11−15]用Er替代Sc,与Zr进行复合,同样形成类似Al3(Sc,Zr)的壳核结构的Al3(Er,Zr)相。这种共格相在510 ℃保温 500 h,粒径仍稳定在70 nm 左右,具有优异的热稳定性,且高温(470 ℃)下Al3(Er,Zr) 粒子的粗化速率小于Al3(Sc,Zr)粒子。本文作者采用第一性原理方法计算L12结构Al3(Yb,Zr)和Al3(Sc,Zr)的形成焓和晶格常数,从理论上探讨该相形成的可能性。结合实验对Al-Zr-Yb合金中沉淀相的种类、结构及成分,以及其稳定性和抑制再结晶的效果进行深入研究,研究结果对Zr、Yb铝合金的研究及应用具有一定的指导意义。

1 计算方法

采用基于密度泛函理论的CASTEP软件进行第一原理计算[16]。势函数采用倒空间表述的超软(Ultrasoft)赝势,交换关联能函数采用局域密度近似(LDA)。采用周期性边界条件,晶体波函数由平面波基组展开,平面波数目由动能截断点决定,计算中平面波基组的截断能设为330.0 eV。K空间积分在6×6×6的Monkhorst-Pack网格上进行,通过 Broyden-Flecher- Goldfarb-Shanno(BFGS) 极小化算法对晶格中原子的位置进行优化,以获得局域最稳定结构。自洽场计算(SCF)应用 Pulay 密度混合法,体系总能量的收敛值取10−5eV/atom,每个原子上的力要求低于0.3 eV/nm,公差偏移小于10−4nm,应力偏差小于0.05 GPa。

2 计算结果与讨论

2.1 L12结构Al3X相的晶格常数、模量和形成焓

L12结构Al3X相为面心立方晶体结构,Al 原子占据 6个面心位置,X原子占据晶胞的 8 个顶角位置。为验证计算方法与条件选取的合理性,首先采用基于密度泛函理论的Castep软件通过第一性原理,计算L12结构Al3Ti,Al3Hf和亚稳Al3Zr的晶格常数、体积模量、弹性模量,并利用式(1)计算形成焓Δf[17],将计算结果与实验数据以及KNIPLING等[18]和GHOSH等[19]的计算值进行对比,如表1所列。

式中:(AlX)为L12结构化合物Al3X的总能量;(Al)为FCC结构中每一个Al原子的总能量,()为HCP结构的Zr、Sc和FCC结构的Yb原子的单胞总能;,分别为晶胞中所包含的Al原子个数和Zr,Sc(或Yb)的原子个数。由表1可知,本文计算得到的L12结构Al3Ti,Al3Zr和Al3Hf的晶格常数、形成焓等与文献报道的理论计算值及实验值[18−19]差别都很小,其中与实验值的误差在1.5%之内。表明本研究所选用的计算方法、参数的设计与计算条件合理可靠。

表1 L12结构Al3Ti,Al3Zr和Al3Hf的晶格常数a、体积模量、弹性模量和形成焓ΔHf的理论计算值和实验值[18−19]

表2所列为L12结构Al3Zr,Al3Sc和Al3Yb的晶格常数的计算值(计算公式如式(1)所示)与文献[18−19]报道的实验值。由表可知,L12结构Al3Zr,Al3Sc和Al3Yb的晶格常数计算值都比实验值略小,分别小0.42%,0.91%和0.34%,因为计算值是0 K下的,而实验值都在常温测得,当温度升高时,晶格膨胀,所以实验值大于本研究的计算值。基于密度泛函理论的CASTEP软件进行第一原理计算,本研究分别采用平面波超软赝势方法US-PP(Ustralsoft-pseudopotential)和全势能线性Muffin Tin轨道组合方法FP-LMTO (Full-potential linear muffin-tin orbital),计算化合物在0 K下的形成焓,结果列于表2。由表2可知,采用US-PP和FP-LMTO两种方法得到的Al3Zr的形成焓均与利用式(1)计算得到的几乎一致,表明可用于计算L12结构化合物的形成焓。

从能量观点看,形成焓越负,所形成的相越稳定,元素之间的合金化能力越强。由表2可知,计算的L12结构的Al3Zr、Al3Sc和Al3Yb化合物在0 K时的形成能,分别−50.1,−49.1和−31.9 kJ/mol,表明这3种合金都有很强的合金化能力。相比而言,Al3Sc相的形成焓更负,其相更稳定,其合金化能力更强。

表2 L12结构Al3Zr,Al3Sc和Al3Yb的晶格常数a和形成焓ΔHf的理论计算值和文献[18−19]的实验值

2.2 L12结构Al3(Sc0.5, Zr0.5)和Al3(Yb0.5, Zr0.5)相的晶格常数和形成焓

用Zr替代一半的Sc或Yb原子,位于顶角位置。运用有序取代方法,构建一个2×2×2的超胞结构,包含32个原子,其中24个Al原子占据面心位置,4个Sc或Yb原子和4个Zr原子随机占据顶点位置,L12结构Al3(Sc0.5,Zr0.5)和Al3(Yb0.5,Zr0.5)的晶胞原子排布如图 1所示。

图1 L12结构Al3(Sc0.5,Zr0.5)和Al3(Yb0.5,Zr0.5)晶胞结构模型

对L12结构的Al3(Sc0.5,Zr0.5)和Al3(Yb0.5,Zr0.5)的晶格常数进行计算,结果列于表3。对比表3和表2可知,用Zr替代Al3Sc中的部分Sc原子,其晶格常数略微减小,Al3(Sc0.5,Zr0.5)相的计算值与实验值[19]相吻合,计算结果可信。Al3(Yb0.5,Zr0.5)的晶格常数为0.410 51 nm,大于Al3Zr的晶格常数(=0.406 07 nm),小于Al3Yb的晶格常数(=0.420 nm),与铝的错配度为0.01。这可能是由于Zr的原子半径(0.216 nm)比Yb的原子半径(0.240 nm)小,而略大于Sc原子半径(0.209 nm),导致用Zr部分替代Yb所得Al3(Yb0.5,Zr0.5)的晶格常数小于Al3Yb的晶格常数。根据固态相变形核方式(相界结构)理论,当基体与第二相的错配度小于0.05时,第二相易于共格析出;大于0.25时,第二相易于非共格析出;当错配度为0.05~0.25时,第二相易于半共格析出。L12结构Al3(Yb0.5,Zr0.5)的晶格常数与铝的错配度为0.01,由此判断,L12结构Al3(Yb0.5, Zr0.5)化合物在铝中易以共格态形式析出。

表3 L12结构Al3(Sc0.5,Zr0.5)和Al3(Yb0.5,Zr0.5)相的晶格常数的理论计算值和实验值[19]

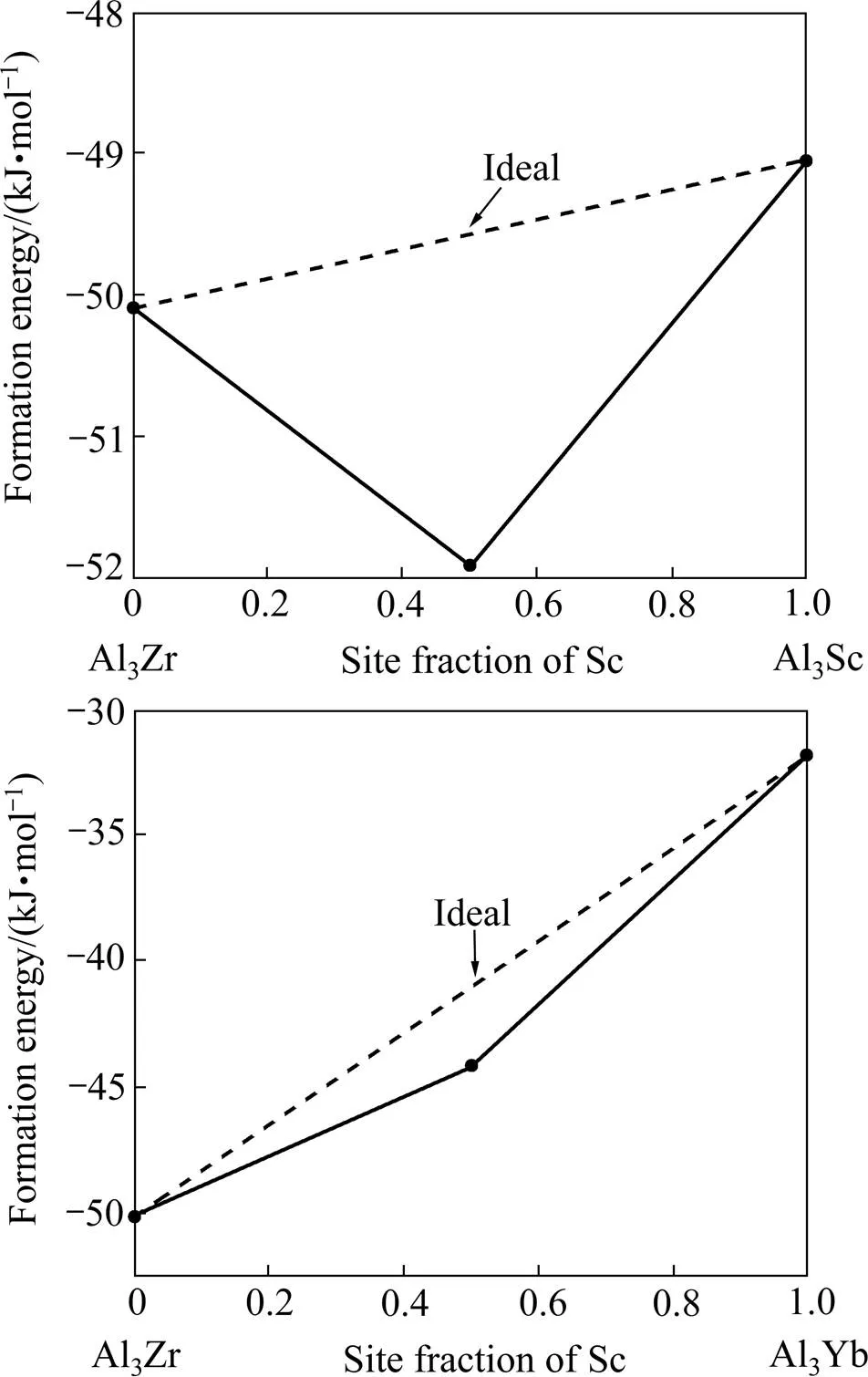

为了研究L12结构的Al3(Sc0.5,Zr0.5)和Al3(Yb0.5, Zr0.5)化合物相生成的难易程度,利用式(2)[17]计算化合物的形成焓,计算结果如图2所示。

式中:(AlXY)为L12结构铝化物的总能量;(Al)为FCC结构中每个Al原子的总能量;()和()分别为HCP结构的Zr、Sc和FCC结构的Yb原子的单胞总能;,,分别为晶胞中所包含的Al,Zr,Sc(或Yb)的原子个数。从图2可知,Al3(Sc0.5,Zr0.5)和Al3(Yb0.5, Zr0.5)相的形成焓都是负值,说明这2种相都是热力学稳定的。Al3(Sc0.5,Zr0.5)的形成焓比Al3Zr和Al3Sc的都低,说明Al3(Sc0.5,Zr0.5)比Al3Zr和Al3Sc更稳定,这与前人的研究结果相符,说明这种热力学计算方法具有可行性。Al3Zr和Al3Yb相的形成焓分别为−50.0 kJ/mol和−31.9 kJ/mol,Al3(Yb0.5, Zr0.5)相的形成焓为−44.2 kJ/mol,位于Al3Zr和Al3Yb之间。这说明L12结构的Al3(Yb0.5,Zr0.5)化合物也是热力学稳定的,即有可能形成L12结构的Al3(Yb0.5,Zr0.5)化合物,其稳定性优于Al3Yb。

图2 L12结构Al3(Sc0.5,Zr0.5)和Al3(Yb0.5,Zr0.5)相的形成焓

3 实验

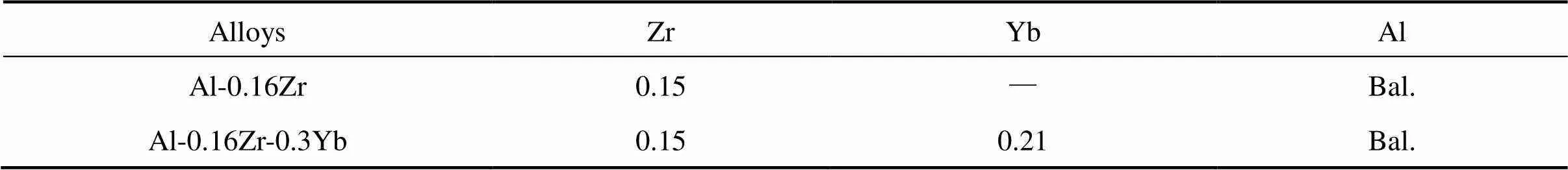

采用传统铸造冶金法制备Al-Zr和Al-Zr-Yb实验合金铸锭,合金中Zr与Yb的原子比为1:1,合金的化学成分列于表4。将合金铸锭在500 ℃退火0~400 h后测定硬度,比较弥散相的高温析出硬化效应与稳定性,并将均匀化退火后的合金进行−75%冷锻变形,然后在150~550 ℃(每隔25 ℃取1个温度点)退火1 h,采用硬度法和金相法相结合测定合金的再结晶温度。在TECNAI G220和JEOL—2100F型高分辨透射电镜上观察并测定500 ℃退火400 h后合金中弥散相的形貌、结构和成分。

表4 实验合金的成分

4 实验结果与讨论

4.1 弥散相的结构、形态和成分

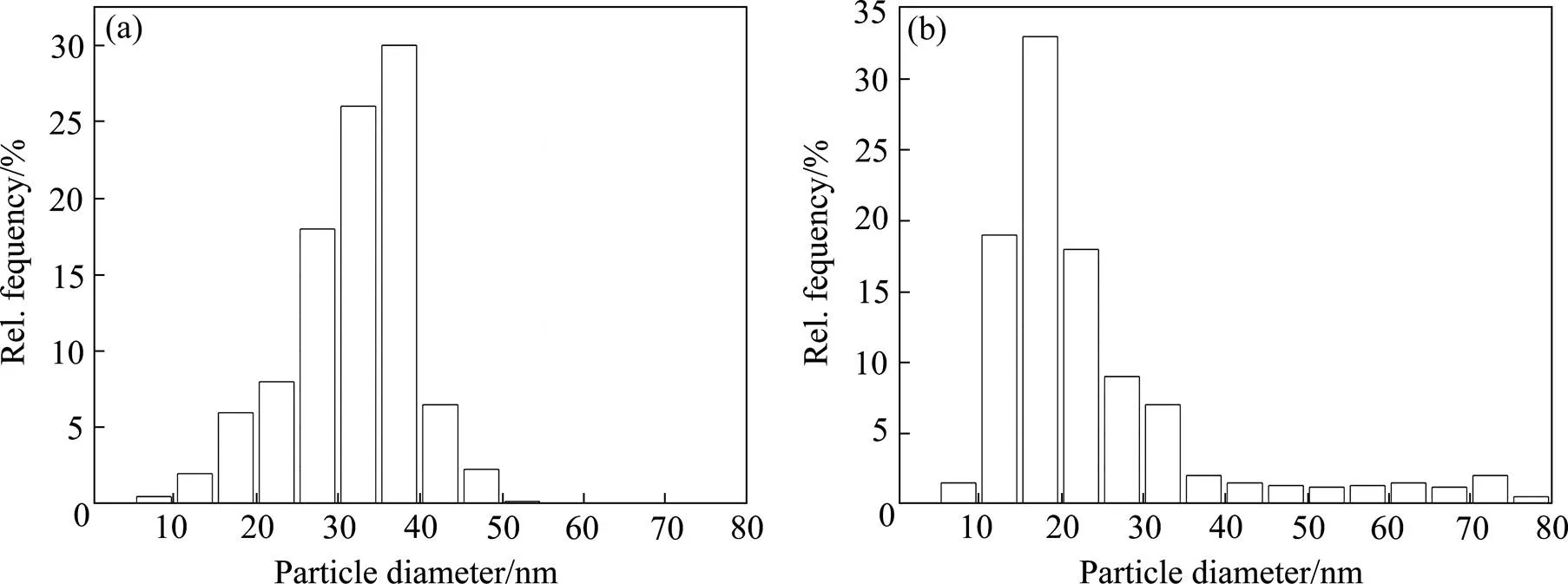

图3所示为Al-Zr和Al-Zr-Yb合金铸锭经500 ℃退火400 h后析出的纳米级弥散相的TEM形貌,对合金中粒子的直径进行统计,结果如图4所示。发现Al-Zr合金中析出少量尺寸为35~40 nm、呈双叶花瓣状、共格的L12结构亚稳Al3Zr弥散相[21](见图3(a)、(b)和图4(a))。Al-Zr-Yb合金晶内析出大量尺寸为20~80 nm的亚稳Ll2结构弥散相(见图3(c)、(d)和图4(b)),这与计算结果相符。在晶界区域没有充分析出,且形成很宽的晶界无析出带。

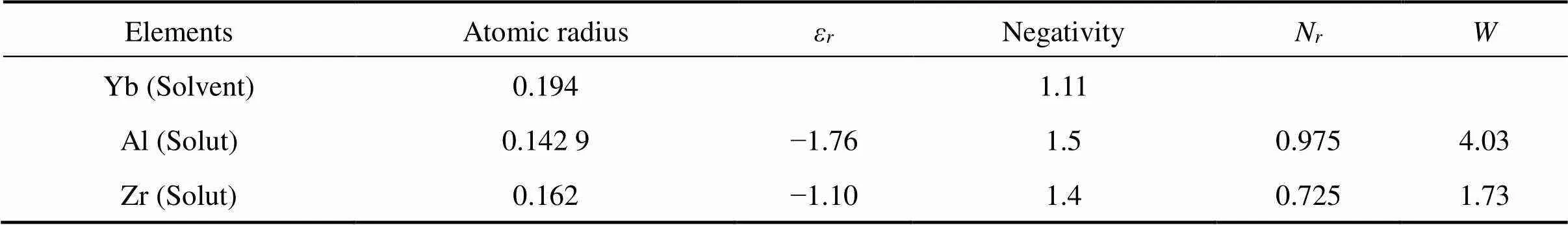

进一步对Al-Zr-Yb合金中弥散相的形貌和成分进行观察与分析,结果如图5和表5所示。可知这些高密度弥散分布的第二相粒子均呈双叶花瓣状,与基体共格,为L12结构(见图5(b)),与Al3(Sc,Zr)类似,均为典型的壳核结构。图6所示为弥散相粒子的形貌以及Yb、Zr元素的线扫描和面扫描图,根据数量、颜色、形貌和尺寸,可将弥散相粒子分为2类,一类弥散相粒径为20 nm左右,呈灰色球形,数量较少,为芯部富Yb、外部富Zr的复合相(见图5(d)和图6(e) ~(h))[21];另一类的粒径为30~80 nm,黑色,数量较多,部分呈椭球形,部分呈球形(见图5(c)和图6(a)~ (d)),为芯部富Zr、外部富Yb的复合相。

图3 退火态Al-Zr和Al-Zr-Yb合金的TEM明场像和析出弥散相的衍射斑

图4 退火态Al-Zr和Al-Zr-Yb合金中弥散相的尺寸分布

4.2 弥散相的析出硬化作用及高温稳定性

图7所示为Al-Zr和Al-Zr-Yb合金铸锭在500 ℃退火后的硬度随退火时间的变化。由图可知,2种合金的退火过程均包含孕育期、硬度快速增大期、硬度平台期和硬度降低期4个阶段。Al-Zr合金硬度随均匀化时间延长明显降低,4 h之后硬度基本稳定(17.1 MPa)。Al-Zr-Yb合金在18 h内硬度升至峰值(21.7 MPa),之后随时间延长,硬度缓慢下降。说明Al-Zr-Yb合金的高温析出硬化效果及高温稳定性优于Al-Zr合金。

退火后2种合金的硬度不同,与合金中析出弥散相的种类、数量及稳定性有关。Al-Zr-Yb合金退火后析出大量尺寸为20~80 nm、与基体共格的Al3(Yb,Zr)相,数量远远多于Al-Zr合金中析出的尺寸为30~50 nm的亚稳Al3Zr相(见图3,5和6)。弥散相数量大幅度增加归因于合金的固溶度增大。根据Daken-Gurry理论,将电负性与原子尺寸两种因素综合起来预测多元合金的固溶度[22]。设溶质A与溶剂B的原子半径分别为A和B,溶质与溶剂元素的电负性分别为A和B,则原子半径相对差为=(A−B)/B,电负性差=A−B,再分别定义尺寸因素ε=/0.15,电负性因素N=/0.4,以ε和N分别为横坐标和纵坐标时,Darken-Gurry理论中的椭圆就变成直径为1的圆。交互作用强度可用下式计算[22]:

图5 退火态Al-Zr-Yb合金的TEM明场像、能谱分析和选区衍射

(a) TEM bright field images with low magnification of dispersoids; (b) TEM bright field images with high magnification of dispersoids; (c) TEM bright field imagesof dispersoids A; (d) TEM bright field images of dispersoids B; (e) EDXS of the dispersoid A in Fig.5(c); (f) EDXS of the dispersoid B in Fig.5(d)

交互作用强度可表征合金中化合物的稳定性和固溶度,值越大,表明元素间相互形成化合物的趋势越强,而固溶度越低。对于与B交互作用强度小的元素,B的加入将促进该元素的固溶,减小化合物形成的趋势和能力;而对于与B交互作用强的元素,B的加入 将减小其固溶量,增大化合物形成的趋势和能力。

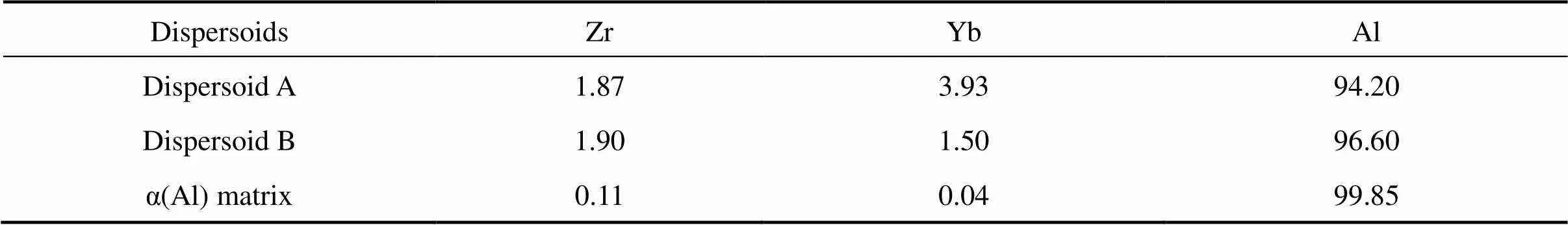

以Yb为溶剂元素,Zr和Al为溶质元素,分别计算Zr、Al原子与Yb的交互作用。Zr,Yb和Al元素的原子半径和电负性及其差值列于表6,计算出Yb元素与A1和Zr这2种元素的交互作用强度分别为4.03和1.73。由于Yb与Zr的交互作用强度很低,两者的交互作用弱,说明加入稀土Yb可促进Zr元素的固溶,提高Zr在铝基体中的固溶度,使得退火过程中含Zr和Yb的过饱和固溶体中析出的弥散相数量增加。此外,热力学研究表明,稀土元素与多数合金元素之间存在强烈的相互作用,相互之间可降低活度,影响在基体中的固溶度,有利于合金化[23]。通过第一性原理计算出L12结构Al3(Yb0.5,Zr0.5)的晶格常数=0.410 51 nm,与铝的错配度为0.01,由此判断Al3(Yb0.5,Zr0.5)在铝中易以共格态形式析出。实验结果证实,Al-Zr-Yb合金退火后析出大量与基体共格的Al3(Yb,Zr)第二相粒子,这些第二粒子对位错、晶界具有钉扎作用,导致合金的硬度升高。Al-Zr-Yb合金500 ℃退火的峰值硬度为22.0 MPa,高于Al-Zr合金的峰值硬度(18.3 MPa)。

图6 退火态Al-Zr-Yb合金中纳米级弥散相的HAADF像及元素含量分析

表5 退火态Al-Zr-Yb合金的基体和纳米级弥散相粒子能谱分析

图7 合金铸锭500 ℃退火后的硬度与退火时间的关系

弥散相硬化作用的稳定性取决于弥散相本身的稳定性,镧系稀土在铝中的扩散系数大于Zr的(1.20× 10–20m2/s),因此Yb与Al首先形成L12结构Al3Yb为内核,这种形核迅速并且均匀,低扩散系数的Zr进入到Al3Yb相晶格中,可改善弥散相的抗粗化能力,导致析出的Al3(Yb,Zr)弥散相在时效过程中的长大速度很慢,其硬度在很长时效时间内仍保持较高值。因此,Al3(Yb,Zr)弥散相较亚稳态Al3Zr相更加稳定,相应地其高温硬化作用稳定性更好。

表6 Yb, Zr 和Al元素间的尺寸因素εr、电负性因素Nr和交互作用强度W

4.3 形变退火组织

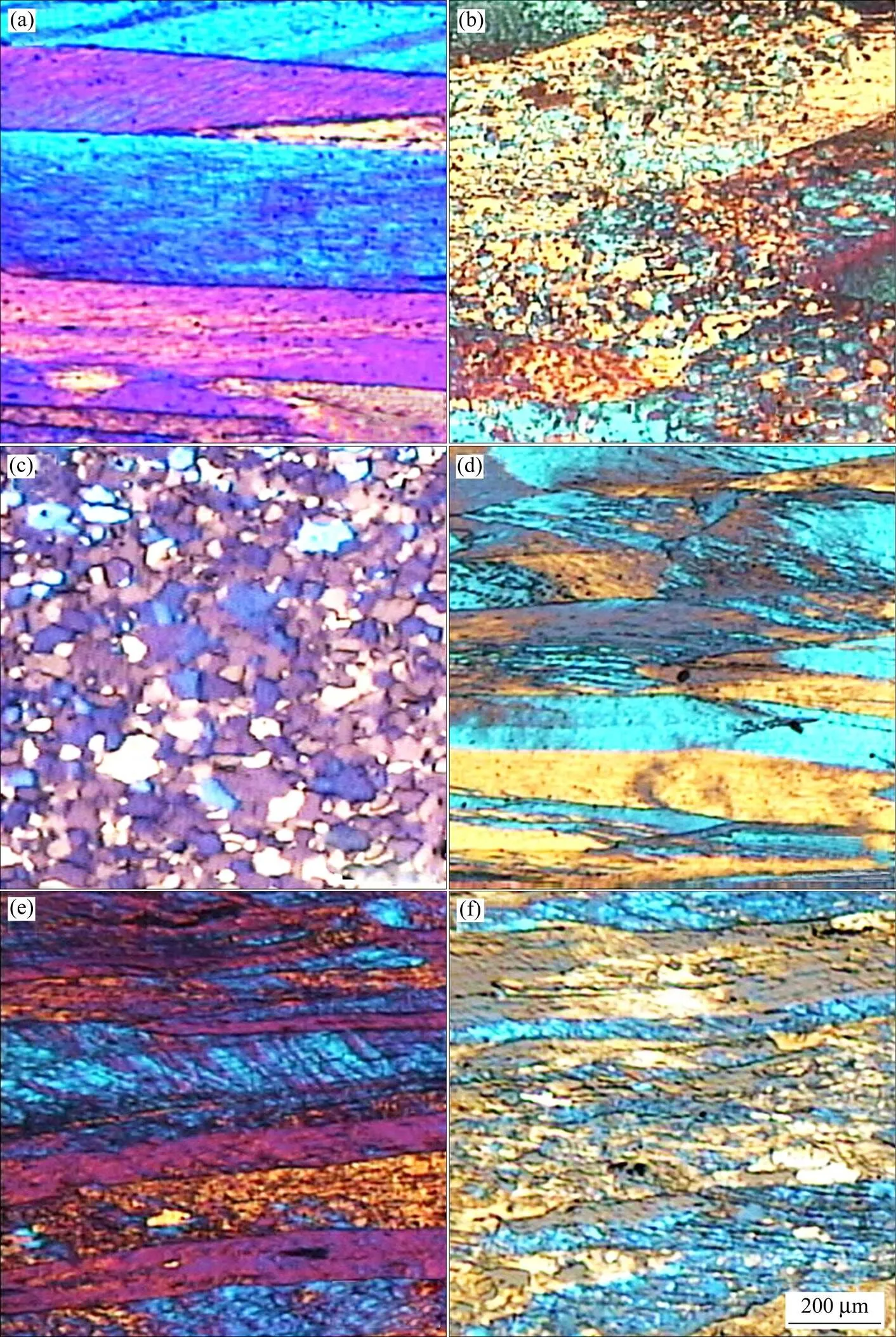

Al-Zr和Al-Zr-Yb合金铸锭经过500 ℃均匀化退火并于−75%冷锻变形后,再在150~550 ℃退火l h,退火后的硬度与退火温度的关系曲线如图8所示。由图可见,这2种合金的硬度明显下降的退火温度区间分别为375~425 ℃和400~450 ℃,硬度分别下降47%和35%。图9所示为合金在不同温度下退火l h后的偏光组织。可见Al-Zr 合金400 ℃退火1 h后,其纤维状组织中出现细小的再结晶晶粒,425 ℃退火1 h后再结晶晶粒粗化(见图9(c)),Al-Zr-Yb合金在425 ℃退火后局部出现少量再结晶(见图9(e));450 ℃退火后再结晶区域扩大,但未形成完全的再结晶组织(见图9(f))。结合硬度和金相组织可知,Al-Zr和Al-Zr-Yb合金的再结晶起始温度分别为400 ℃和425 ℃。

图8 变形态合金不同温度退火1 h后的退火硬度与退火温度曲线

图9 变形态Al-Zr和Al-Zr-Yb合金在不同温度下退火1 h后的金相组织

Al-Zr alloy: (a) 375 ℃, (b) 400 ℃, (c) 425 ℃; Al-Zr-Yb alloy: (d) 400 ℃, (e) 425 ℃, (f) 450 ℃

根据双粒子尺寸分布模型和Zener公式可知,弥散相对铝合金再结晶性能的影响取决于粒子的尺寸、体积分数和热稳定性。研究表明,Al-Zr-Yb合金中弥散分布着大量尺寸为20~80 nm且与基体共格的Al3(Yb,Zr)弥散相,弥散相的间距约为30~80 nm(见图5),符合第二相抑制再结晶的条件,因此其对位错和亚晶界产生强烈的钉扎作用。由于这种弥散相高温稳定性好,500 ℃退火400 h后仍能维持细小共格的状态,因此不易被位错切割,有效地阻碍了再结晶的成核和长大过程。

5 结论

1) 采用第一性原理的密度泛函理论计算L12结构Al3(Sc0.5,Zr0.5)和Al3(Yb0.5,Zr0.5)化合物的形成焓和晶格常数,从理论上证实了L12结构Al3(Yb,Zr)相形成的可能性及热力学稳定性。

2) 计算出L12结构Al3(Yb0.5,Zr0.5)与Al的错配度为0.01,易于共格析出,实验证实Al-Zr-Yb合金中有大量尺寸为20~80 nm的L12结构Al3(Yb,Zr)相,以共格形式从基体中析出,为明显的壳核结构。

3) Al3(Yb,Zr)相的高温析出硬化作用及稳定性和抑制再结晶效果均优于亚稳态的Al3Zr相。

[1] RØYSET J, RYUM N. Scandium in aluminium alloys[J]. International Material Reviews, 2005, 50(1): 19−44.

[2] KNIPLING K E, DUNAND D C, SEIDMAN D N. Precipitation evolution in Al-Zr and Al-Zr-Ti alloys during aging at 450−600 ℃[J]. Acta Metallurgica, 2008, 56(6): 1182−1195.

[3] JONES M J, HUMPHREYS F J. Interaction of recrystallization and precipitation: The effect of Al3Sc on the recrystallization behaviour of deformed alumimium[J]. Acta Materialia, 2003, 51: 2149−2159.

[4] IWAMURA S, MIURA Y. Loss in coherency and coarsening behavior of Al3Sc precipitates[J].Acta Materialia, 2004, 52: 591−600.

[5] RYUM N. Precipitation and recrystallization in an Al-0.5wt%Zr alloy[J]. Acta Metallurgica, 1969, 17(3): 269−278.

[6] ROBSON J D, PRANGNELL P B. Dispersoid precipitation and process modeling in zirconium containing commercial aluminium alloys[J]. Acta Materialia, 2001, 49(4): 599−613.

[7] COSTA S, PUGA H, BARBOSA J, PINTO A M P. The effect of Sc additions on the microstructure and age hardening behaviour of as cast Al-Sc alloys[J]. Materials Design, 2012, 42: 347−352.

[8] ZHANG Chaomin, JIANG Yong, CAO Fuhua, et al. Formation of coherent, core-shelled nano-particles in dilute Al-Sc-Zr alloys from the first-principles[J]. Journal of Materials Science & Technology, 2019, 35(5): 930−938.

[9] ZHANG Jiayi, HU Tao, YI Danqing, et al. Double-shell structure of Al3(Zr,Sc) precipitate induced by thermomechanical treatment of Al-Zr-Sc alloy cable[J]. Journal of Rare Earths, 2019, 37(6): 668−672.

[10] JIA Z H, RØYSET Jostein, SOLBERG J K, et al. Formation of precipitates and recrystallization resistance in Al-Sc-Zr alloys[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8): 1866−1871.

[11] ZHANG Chaomin, YIN Dengfeng, JIANG Yong, et al. Precipitation of L12-phase nano-particles in dilute Al-Er-Zr alloys from the first-principles[J]. Computational Materials Science, 2019, 162: 171−177.

[12] WEN S P, GAO K Y, HUANG H, et al. Precipitation evolution in Al-Er-Zr alloys during aging at elevated temperature[J]. Journal of Alloys andCompounds,2013, 574:92−97.

[13] LI H Y, BIN J, LIU J J, et al. Precipitation evolution and coarsening resistance at 400 ℃ of Al microalloyed with Zr and Er[J]. ScriptaMaterialia, 2012, 67(1):73−76.

[14] 占春耀, 王为, 刘扬邦, 等. Zr含量对Al3(ZrEr1−x)相价电子结构与合金性能的影响[J]. 稀有金属材料与工程, 2011, 40(4): 650−654. ZHAN Chunyao, WANG Wei, LIU Yangbang, et al. Effects of Zr content on valence electron structure of Al3(ZrEr1−x) phase and mechanical properties of alloys[J]. Rare Metal Materials and Engineering, 2011, 40(4): 650−654.

[15] 占春耀, 王为, 聂祚仁. Al-4.5Mg-Zr-Er合金的电子理论研究[J]. 材料导报, 2009, 23(9): 86−90. ZHAN Chunyao, WANG Wei, NIE Zuoren. Electron theory research on Al-4.5Mg-Zr-Er alloys[J]. Materials Review. 2009, 23(9): 86−90.

[16] SEGALL M D, LINDAN Philip J D, PROBERT M J, et al. First-principles simulation: Ideas illustrations and the CASTEP code[J]. Journal of Physics Condensed Matter, 2002, 14(11): 2717−2744.

[17] WANG Rennian, MA Li, PAN Rongkai, et al. First-principles study of L12-Al3(Sc1−xTM) alloys using special quasirandom structures[J]. Computational Materials Science, 2013, 79: 136− 142.

[18] KNIPLING K E, DUNAND D C, SEIDMAN D N. Criteria for developing castable, creep-resistant aluminum-based alloys-A review[J]. Z Metallkunde, 2006, 97(3): 246−265.

[19] GHOSH G, ASTA M. First-principles calculation of structural energetics of Al-TM (TM=Ti,Zr,Hf) intermetallics[J]. Acta Materialia, 2005, 53(11): 3225−3252.

[20] WERT J A, PATON N E, HAMILTON C H. Grain refinement in 7075 aluminium by thermo-mechanical processing[J]. Metallurgical Transactions A, 1981, 12(7): 1267−1276.

[21] CHEN Sicheng, LI Changrong, LIAN Guangli, et al. Effect of elastic strain energy on the core-shell structures of the precipitates in Al-Sc-Er alloys[J]. Journal of Rare Earths, 2012, 30 (12): 1276−1280.

[22] GACHNEIDNER K A. Theory of Alloy Phase Formation[M]. In: Bennett LH, editor Met Soc AIME, New York; 1980.1: 39.

[23] 杜挺. 稀土元素在金属材料中的一些物理化学作用[J]. 金属学报, 1997, 33(1): 69−75. DU Ting. Physical-chemistry effect of rare earth elements on metallic materials[J]. Acta Metallurgica Sinica, 1997, 33(1): 69− 75.

First-principles calculations study and experimental results of L12-structured Al3(Yb,Zr) precipitate

CHEN Zhuo, FANG Huachan, ZHU Changjun, ZHU Jiamin

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The formation energy and lattice constant of L12-structured Al3Zr, Al3Sc, Al3Yb, Al3(Sc0.5,Zr0.5), Al3(Yb0.5,Zr0.5) compounds werecalculated from first-principles based on plane-wave pseudopotential method. The calculated results indicate that the L12-structured Al3(Yb0.5,Zr0.5) phase is thermodynamically stable and easy to precipitate coherently in Al matrix. With the results of TEM, high-density of coherent, L12-structured Al3(Yb,Zr) precipitates with 20−80 nm are precipitated in as-homogenized Al-Zr-Yb alloy, among them, core Zr-riched Al3(Yb,Zr) and core Yb-riched Al3(Yb,Zr) phases have obvious shell-core structure. Uniform and high density precipitation of L12-structured Al3(Yb,Zr) causes an improvement of precipitation-hardened effect and inhibit-recrystallization ability, compared to L12-structured Al3Zr precipitates in pure aluminum.

Al-Zr-Yb alloy; first-principles; Al3(Yb,Zr); precipitate; recrystallization

TG146.4

A

1673-0224(2020)01-1-10

国家自然科学基金青年基金资助项目(51501228);湖南省自然科学基金资助项目(2015JJ3167);中南大学研究生科研创新项目(1053320183017)

2019−10−09;

2019−11−05

方华婵,副教授,博士。电话:073188830614;E-mail: fanghc@csu.edu.cn

(编辑 汤金芝)