粉磨方式对钢渣微粉特性的影响

段思宇,李溪,马卓慧,廖洪强,程芳琴

粉磨方式对钢渣微粉特性的影响

段思宇1,李溪2,马卓慧1,廖洪强1,程芳琴1

(1. 国家环境保护煤炭废弃物资源化高效利用技术重点实验室,煤电污染控制及废弃物资源化利用山西省重点实验室,山西大学 资源与环境工程研究所,太原 030006;2. 山西省建筑科学研究院有限公司,太原 030001)

采用机械粉磨法将钢渣磨成微粉并运用于建材生产是钢渣资源化再利用的一种有效途径。分别采用球磨机和超音速蒸汽粉碎机对钢渣进行机械粉磨,对比分析这2种粉磨方式下获取的钢渣微粉的粒度分布、化学组成、矿物组成和活性指数等特性,同时对这2种粉磨方式的粉磨效率和能耗进行计算。结果表明:与球磨法相比,采用超音速蒸汽粉碎机粉磨获得的钢渣微粉粒径更小(50=2.06 μm),粒度分布范围更窄,粒度更均匀。采用超音速蒸汽粉碎机获得的钢渣颗粒出现明显的化学组分偏析现象,粒度较小的钢渣颗粒中富集更多的Ca、Si元素,这有利于提高其胶凝活性。与球磨机相比,超音速蒸汽粉碎机的粉磨效率更高,能耗更低,更适合钢渣的粉磨。

钢渣微粉;球磨机;超音速蒸汽粉碎机;粉磨效率

钢渣是冶金工业排放的废渣,我国每年的钢渣排放量超过1亿吨,累计堆存量超过10亿吨[1-3],其中70%以上没有被有效利用。钢渣具有与水泥类似的物相组成,包括硅酸二钙、硅酸三钙等,可用于生产建筑材料[4-5]。但由于钢渣中含有一定量的游离CaO,钢渣制品常常出现体积安定性问题,影响其长期的稳定使用[6-7]。将钢渣机械粉磨成超细粉(50≤5 μm),粉磨后颗粒内部的游离CaO得到释放,在被制成建筑材料之前水化生成氢氧化钙,即可解决钢渣制品的体积安定性问题[8]。钢渣的莫氏硬度一般为5~6,高于水泥熟料的3~4,是一种较难磨细的物质[9-11],因此其粉磨效率比一般的硅酸盐水泥低。球磨机是粉磨钢渣的常用设备[12],但利用球磨机粉磨钢渣一般需要较长的粉磨时间,且能耗大。同时,由于钢渣硬度较大,球磨设备的损耗较大。超音速蒸汽粉磨技术[11-3]是以过热蒸汽为动力源,通过过热蒸汽席卷物料进行高速对撞,使物料瞬间粉碎,其粉磨效率较高,但目前关于利用超音速蒸汽粉碎技术粉磨钢渣的研究较少。为提升钢渣的综合利用率,开发低能耗、高效率的钢渣粉磨技术,本文作者采用球磨法和超音速蒸汽粉碎技术对钢渣进行粉磨,分别研究机械球磨与超音速蒸汽粉碎后得到的钢渣微粉的粒度分布、化学组成、物相组成和活性指数等特性,并对这2种粉磨方式的效率和能耗进行计算和分析,以期为钢渣微粉的工业化生产及其建材化利用提供基础数据。

1 实验

1.1 原材料

钢渣,取自太原钢铁(集团)有限公司,热焖工艺处理所得。水泥,空白对照材料,市售P.O.42.5普通硅酸盐水泥。原料的化学组成列于表1。

表1 原料的化学组成

1.2 粉磨钢渣

首先利用颚式破碎机(PEF 100×60)将钢渣颗粒破碎到直径为5 mm以下,然后分别利用球磨机(SM¢500×500,沈阳建工试验仪器厂)和超音速蒸汽粉碎机(S-FW200,山东埃尔派粉体科技股份有限公司)对钢渣进行粉磨。用球磨机粉磨钢渣时,将30 kg钢渣与50 kg钢球(直径分别为40,50和60 mm,质量比为1:1:3)一起放入球磨机球磨,每隔1 h取一次样进行分析测试。超音速蒸汽粉碎机粉磨钢渣是一个连续生产的过程,首先将超音速蒸汽粉碎机的蒸汽温度加热到300 ℃,钢渣通过加料漏斗被连续送入粉磨腔中,钢渣颗粒在粉磨腔中被过热蒸汽席卷,以300~500 m/s的速度在中心点进行对撞,瞬间完成钢渣的粉碎。粉碎后的钢渣粉末由引风机送入分级机中进行分级,粒度较小的颗粒通过分级机落入收尘器中,粒度较大的颗粒被截留下来,返回到粉磨腔中。通过调节分级机的频率(分别为10,20,30和40 Hz)获得不同粒度的钢渣微粉。分别对2种粉磨方式的钢渣微粉收率和能量消耗进行统计和计算。

1.3 检测方法

用激光粒度分析仪(BV,Ankersmid)分析钢渣微粉的粒度分布。用S8 Tiger型X射线荧光光谱仪(X-ray fluorescence spectrometer,XRF)分析钢渣微粉的化学组成。用D2PHASER型X射线衍射仪(X-ray diffractometer,XRD)分析钢渣微粉的物相组成,Cu靶,扫描范围为10°~80°。参照GB/T 12957—2005《用于水泥混合材的工业废渣活性试验方法》测定钢渣微粉的活性指数,具体测试过程为:按照表2的配比制备含钢渣微粉和不含钢渣微粉的2种水泥胶砂试样,试样在温度为20±1 ℃、湿度为98%的条件下养护28 d后,测定其抗压强度,然后根据下式计算钢渣微粉的活性指数:

式中:为钢渣微粉的活性指数;和0分别为掺30%钢渣微粉的水泥胶砂试样和纯水泥胶砂试样的抗压强度,MPa。

表2 胶砂试块的原料配比

2 结果与讨论

2.1 粒度分布

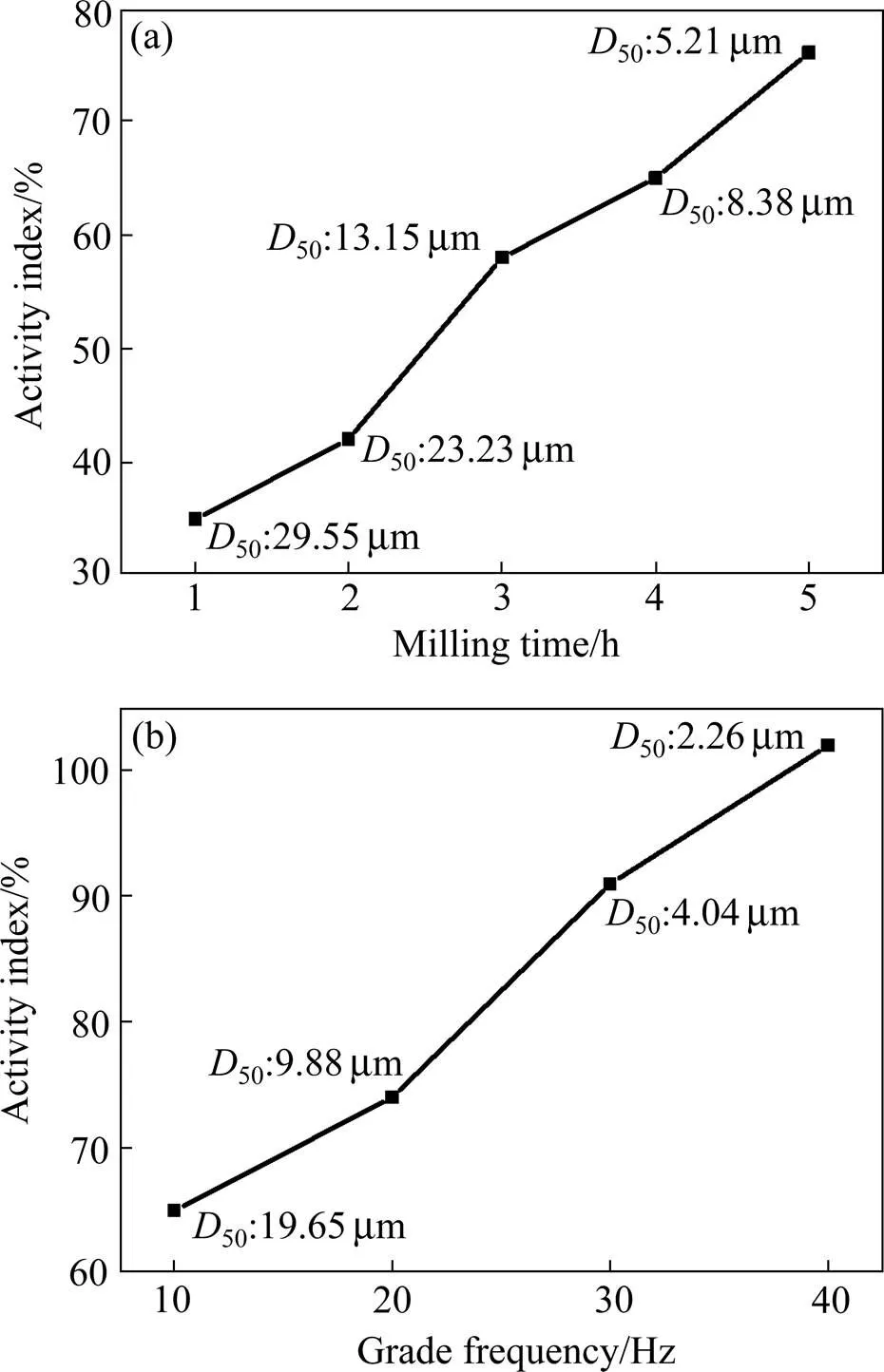

图1(a)所示为不同球磨时间下的球磨钢渣微粉的粒度分布。可见随粉磨时间延长,钢渣颗粒的粒度减小。粉磨5 h后,粉末的中位径(50)约为5.21 μm,继续延长粉磨时间,50不再变小,这表明利用球磨机粉磨钢渣,5 h后得到有效细化的钢渣微粉。图1(b)所示为在不同分级机频率下超音速蒸汽粉碎机粉磨的钢渣微粉的粒度分布,可见随分级机频率增加,钢渣的粒度变小。分级机频率为30 Hz时,50约为4.04 μm,当分级机频率为40 Hz时,50减小至2.26 μm。

图1 用不同方法粉磨的钢渣微粉粒度分析

(a) Particle size of ball milled steel slag powers; (b) Particle size of steel slag powers ground with supersonic steam-jet crusher; (c) Particle size distribution of steel slag ground with different methods

图1(c)所示为球磨5 h和超音速蒸汽粉碎机粉磨后(分级机频率为40 Hz)的钢渣粒度分布。由图看出,超音速蒸汽粉碎机粉磨后的钢渣粒度呈“单峰”分布,粒度分布范围基本为0~10 μm。而球磨机粉磨的钢渣粒度呈“双峰”分布,粒度集中分布在0~10 μm和11~22 μm两个范围内,这说明钢渣经过球磨机充分粉磨后,同时存在粒度较小的细颗粒钢渣和粒度较大的粗颗粒钢渣。实验结果表明,利用球磨机粉磨后的钢渣微粉粒度分布范围较大,而利用超音速蒸汽粉碎机粉磨后的钢渣颗粒粒度分布较集中。这主要是因为钢渣中同时含有易磨性较差的成分(如铁酸钙、RO相等)和易磨性较好的物相(如硅酸三钙,氢氧化钙等)[8]。在机械粉磨过程中,易磨性较好的物相被粉磨得更加充分,颗粒粒度更小,而易磨性较差的物相无法磨到很细,颗粒粒度较大。所以利用球磨机对钢渣进行粉磨后,会同时存在难磨的粗颗粒钢渣与易磨的细颗粒钢渣。而利用超音速蒸汽粉碎机粉磨钢渣时,通过分级机根据粒径大小对粉磨后的钢渣进行分选,所以钢渣微粉粒度分布范围较小,有利于提高其制品性能的稳定性。

2.2 化学组成

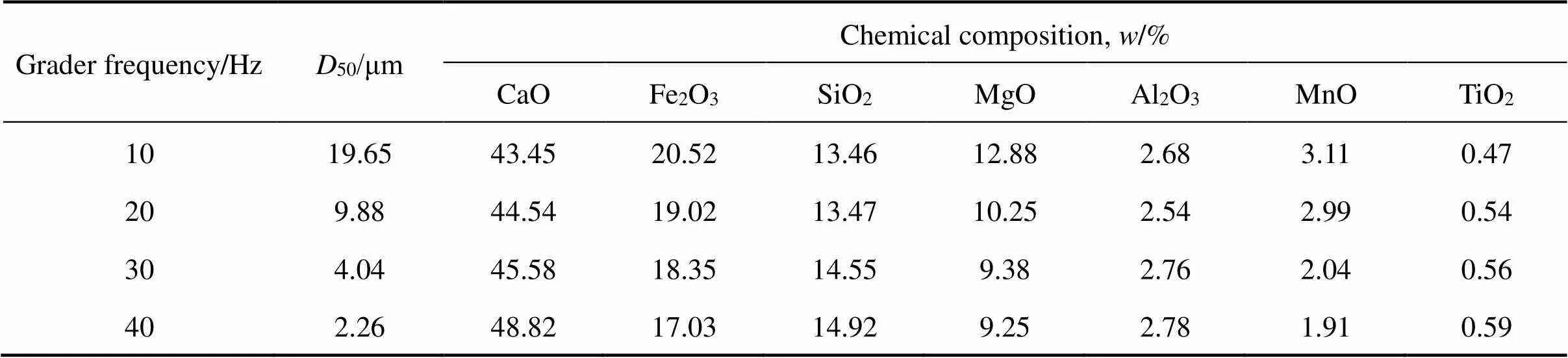

表2和表3所列分别为球磨机粉磨后的和超音速蒸汽粉碎机粉磨后的钢渣微粉的化学组成。可以看出,不同球磨时间下得到的不同粒度钢渣微粉的化学组成基本相同;而利用超音速蒸汽粉碎机粉磨的钢渣,在不同分级机频率下得到的不同粒度的钢渣微粉的化学组成不同:随粉末粒径变小,钢渣中的Ca和Si等元素含量增多,Fe,Mg和Mn等元素含量减少,Ti和Al含量变化不大。这主要是由于超音速蒸汽粉碎机的收尘系统具有气流分级的功能,对粉磨后的钢渣微粉根据颗粒大小进行选择性收集。Ca、Si主要存在于硅酸三钙和氢氧化钙物相中,较易被磨细,因此细颗粒钢渣中富集较多Ca和Si等元素,而Fe,Mg和Mn主要存在于铁酸钙、RO相(铁、锰、镁等二价金属氧化物的固溶体)中,较难被磨细,所以粗颗粒钢渣中富集较多的Fe,Mg和Mn等元素。而利用球磨机粉磨的钢渣则不具有气流分级功能,因此粉磨后与粉磨前的钢渣的化学组成一致。

2.3 物相组成

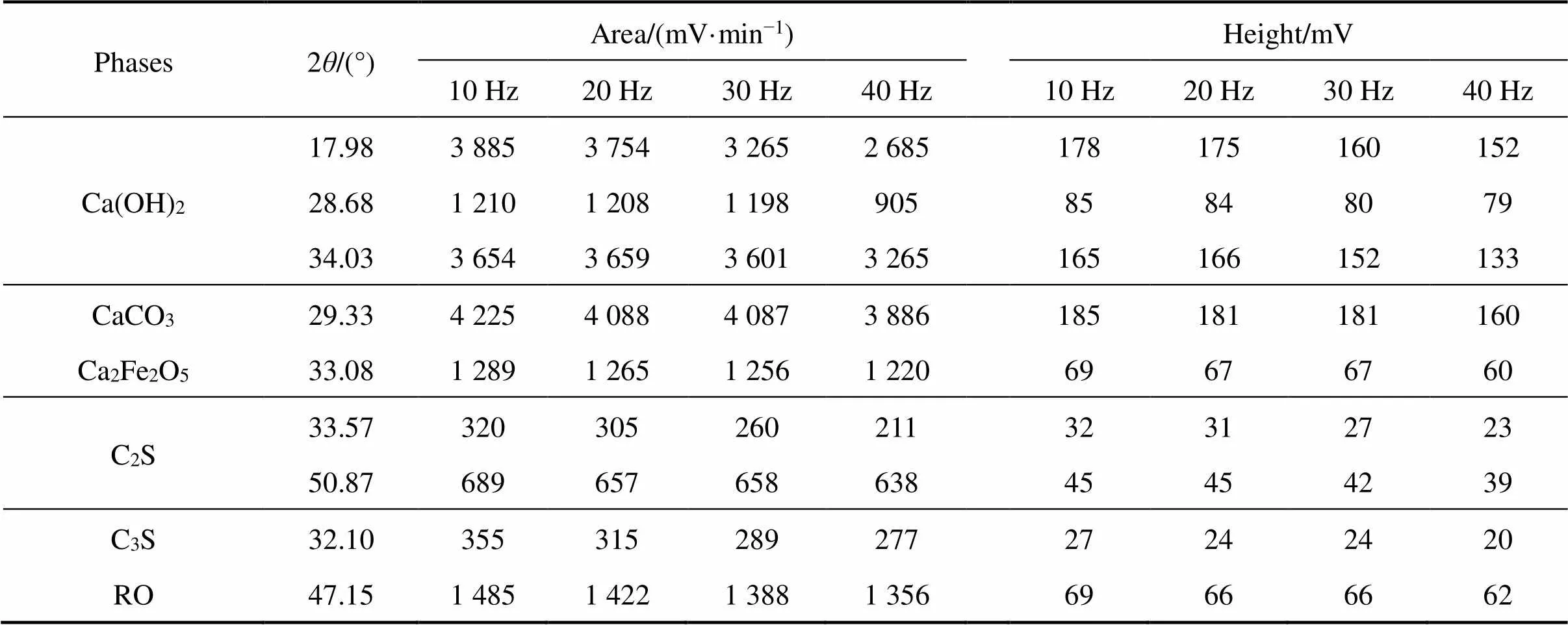

图2所示为粉磨后的钢渣微粉物相组成。由图发现,无论是利用超音速蒸汽粉碎机粉磨,还是利用球磨机粉磨,粉磨后的钢渣微粉都主要含有氢氧化钙(Ca(OH)2),碳酸钙(CaCO3),铁酸钙(Ca2Fe2O5),硅酸二钙(C2S),硅酸三钙(C3S)和RO等物相。图2中不同钢渣微粉的各个衍射峰的位置(2值)基本一致,这说明采用不同的粉磨方式不会改变钢渣的物相组成。

表2 球磨不同时间后钢渣粉的化学组成

表3 不同分级机频率下超音速蒸汽粉碎机粉磨后钢渣粉的化学组成

图2 采用不同方法粉磨的钢渣微粉的XRD谱

(a) Ball milling for different time; (b) Supersonic steam-jet crushing with different grader frequency

利用Jade 5.0软件对粉磨后的钢渣微粉XRD谱中各物相的衍射峰的峰高和面积进行计算,结果列于表4和表5。分析结果表明,延长球磨时间和增加超音速粉碎机的分级机频率,粉磨后的钢渣中各矿物的衍射峰峰高和峰面积均有一定程度的降低。一般衍射峰的峰高或者峰面积越大,其衍射峰强度越大[15]。根据STRICKER理论[16],晶体的结晶度K=I/I×100%(和0分别为实验样品和基准样品的衍射峰强度),晶体的结晶度与衍射峰强度成正比。也就是说,粉磨后,钢渣中各结晶相的结晶度降低,即钢渣中晶体组分减少,而非晶态组分增多。这主要是因为钢渣颗粒在机械粉磨后,晶体产生缺陷和畸变,并在晶体畸变和缺陷处伴随有如Si—O、Al—O等化学键的断裂,且在键的断裂处形成较多亚稳态的无定型的Si、Al组分物质,从而增加非晶态组分的含量,这也使得钢渣活性更加容易显现。

表4 球磨不同时间后的钢渣粉中各物相的衍射峰高度与面积

表5 不同分级机频率下超音速蒸汽粉碎机粉磨钢渣粉的各物相衍射峰高度与面积

2.4 活性指数

活性指数是评价钢渣活性的一个重要指标,一般活性指数越大,钢渣的活性越高。图5和图6所示分别为球磨后的钢渣粉和超音速蒸汽粉碎机粉磨的钢渣粉的活性指数。从图中看出,采用不同的粉磨方式粉磨后的钢渣粉,活性指数都随钢渣粒度减小而增大。这主要是由于粉磨后钢渣粒度越小,比表面积越大,钢渣在水化反应过程中颗粒的有效碰撞频率提高,从而使得钢渣的活性提高。对比图5(a)与(b)发现,不同粉磨方式下获得的粒度接近的钢渣粉,其活性指数不同,如球磨4 h获得的50为8.38 μm的钢渣粉的活性指数约为66.2%,而在分级机频率为20 Hz下获得的50为9.88 μm的超音速蒸汽粉碎机粉磨钢渣的活性指数约为74%,这说明采用超音速蒸汽粉碎机粉磨可以提高钢渣粉末的活性。这主要是由于利用超音速蒸汽粉碎机粉磨钢渣,不仅能对钢渣进行超细粉磨,而且通过其自身的收尘系统所具有的气流分级功能对钢渣进行分选,优化了钢渣的粒度分布和化学组成,钢渣颗粒的粒度分布范围更窄,钢渣中发生胶凝反应的矿物,如C2S(硅酸二钙)、C3S(硅酸三钙)等含量更多,钢渣中不发生水化反应的矿物,如铁酸钙、RO相等较少,因此更有利于钢渣活性的显现和钢渣制品性质的稳定。另外,超音速蒸汽粉碎机以高速气流席卷物料进行对撞而实现超细粉磨,没有粉磨介质与物料的摩擦作用,这种粉磨方式所获得的钢渣粉更加有利于保持其本身的颗粒特性(包括颗粒形态,表面性质等),从而也使钢渣微粉的活性更高。

图3 用不同方法粉磨的钢渣微粉的活性指数

(a) Ball milling; (b) Supersonic steam-jet crushing

2.5 能耗

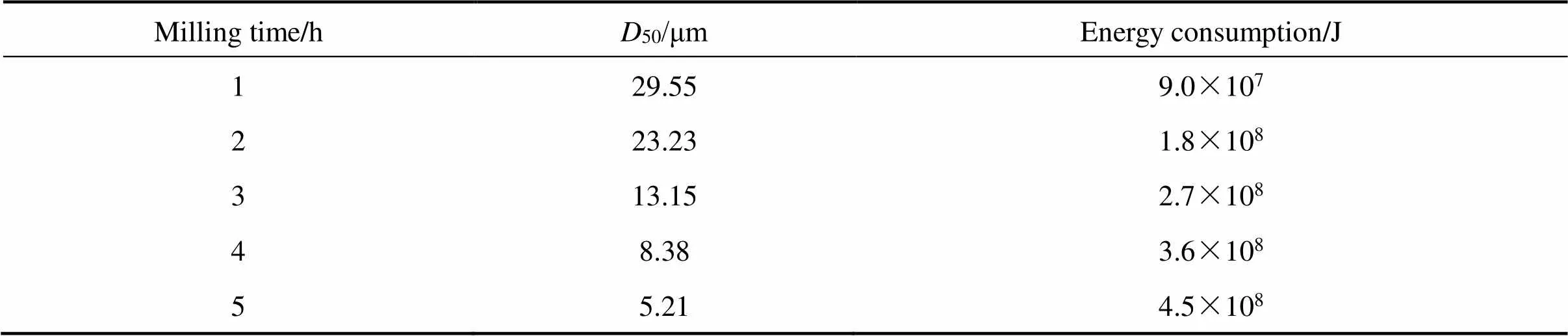

分别计算球磨和超音速蒸汽粉磨每生产1 t钢渣微粉的能量消耗。球磨机粉磨钢渣的能量消耗为电能,主要与电机的功率有关,本研究所用球磨机的电机功率为0.75 kW,每次粉磨钢渣的质量约30 kg,球磨不同时间的能耗列于表6。由表6看出,若控制钢渣微粉的50在5 μm以下需要球磨5 h,则每生产1 t钢渣微粉的电能达到4.5×108J。超音速蒸汽粉碎机粉磨钢渣的能耗包括电耗和蒸汽消耗。表7所列为用超音速蒸汽粉碎机粉磨钢渣的能耗,由表7可知,钢渣的50在2.5 μm以下时,生产1吨钢渣微粉大约消耗电能1.43×108J和蒸汽1.54 t,而钢渣的50在5 μm以下时,大约消耗1.22 t蒸汽和7.55×107J的电能。对比表4和表5发现,利用超音速蒸汽粉碎机粉碎钢渣比球磨机更高效节能。

值得注意的是,本实验所使用球磨机为实验用小型球磨机,而超音速蒸汽粉碎机是中试生产设备,所计算的能耗与实际生产中的能耗相差较大,因此不能作为实际生产的能耗依据。

表6 球磨机粉磨生产1 t钢渣微粉的能耗

表7 超音速蒸汽粉碎机生产1 t钢渣微粉的能耗

3 结论

1) 与球磨机粉磨相比,利用超音速蒸汽粉碎机对钢渣进行粉磨,所得钢渣微粉的粒度更小,中位径(50)可以达到2.06 μm,粒度分布呈现“单峰”分布,粒度分布范围较小,有助于钢渣微粉制品性能的稳定。

2) 用超音速蒸汽粉碎机粉磨钢渣,可优化钢渣颗粒的化学组成,其中粗颗粒钢渣富集较多的Fe,Mg,Mn等元素,而细颗粒钢渣则富集较多的Ca、Si等元素,由于钢渣的水化胶凝特性主要来源于其所含的Ca(OH)2、C2S、C3S等矿物,因此细颗粒钢渣的化学活性更高。

3) 无论是利用超音速蒸汽粉碎机粉磨,还是用球磨机粉磨,都不会改变钢渣的物相组成,但会降低钢渣中物相的结晶度。随粉磨的强度增大,钢渣粒度变小,钢渣晶体的结晶程度降低。

4) 利用超音速蒸汽粉碎机粉磨后的钢渣活性指数比利用球磨机粉磨后钢渣的活性指数更大,并且利用超音速蒸汽粉碎机粉磨钢渣的能耗更低,更适合于钢渣的超细粉磨。

[1] YI H, XU G P, CHENG H G, et al. An overview of utilization of steel slag[J]. Procedia Environmental Sciences, 2012(16): 791− 801.

[2] 张朝晖, 廖杰龙, 巨建涛, 等. 钢渣处理工艺与国内外钢渣利用技术[J]. 钢铁研究学报, 2013(7): 5−8. ZHANG Zhaohui, LIAO Jielong, JU Jiantao, et al. Treatment process and utilization technology of steel slag in shina and abroad[J]. Journal of Iron and Steel Research, 2013(7): 5−8.

[3] ZHANG H, HONG X. An overview for the utilization of wastes from stainless steel industries[J]. Resources Conservation and Recycling, 2011, 55(8): 745−754.

[4] 韦选纯, 汤盛文, 何真, 等. 聚乙烯醇纤维增强钢渣粉−水泥复合材料基本力学性能及微观结构[J]. 复合材料学报, 2019, 36(8): 1918−1925. WEI Xuanchun, TANG Shengwen, HE Zhen, et al. Mechanical and microstructural characteristics of polyvinyl alcohol fiber reinforced cementitious composites containing steel slag powder[J]. Acta Materiae Compositae Sinica, 2019, 36(8): 1918−1925.

[5] 王强, 黎梦圆, 石梦晓. 水泥−钢渣−矿渣复合胶凝材料的水化特性[J]. 硅酸盐学报, 2014, 42(5): 629−634. WANG Qiang, LI Mnegyuan, SHI Mengxiao. Hydration properties of cement-steel slag-ground granulated blast furnace slag complex binder[J]. Journal of the Chinese Ceramic Society, 2014, 42(5): 629−634.

[6] HOU J W, LV Y, LIU J X, et al. Expansibility of cement paste with tri-component f-CaO in steel slag[J]. Materials and Structures, 2018, 51(5): 113.

[7] PENG Y Z, HU S G, DING Q G. Preparation of reactive powder concrete using fly ash and steel slag powder[J]. Journal of Wuhan University of Technology (Mater Sci), 2010, 25(2): 349− 354.

[8] DUAN S Y, LIAO H Q, SONG H P, et al. Performance improvement to ash-cement blocks by adding ultrafine steel slag collected from a supersonic steam-jet smasher[J]. Construction and Building Materials, 2019, 212: 140−148.

[9] 陈美祝, 周明凯, 伦云霞, 等. 钢渣高附加值利用模式分析[J].中国矿业, 2006, 15(6): 79−83. CHEN Meiju, ZHOU Mingkai, LUN Yunxia, et al. Research on high added value utilization of steel slag[J]. China Mining Magazine, 2006, 15(6): 79−83.

[10] ZHU X, HOU H, HUANG X, et al. Enhance hydration properties of steel slag using grinding aids by mechanochemical effect[J]. Construction and Building Materials, 2012, 29: 476− 481.

[11] 逄博. 碳化钢渣骨料及混凝土的制备和性能研究[D]. 济南: 济南大学, 2016. PANG Bo. Preparation and property investigation of carbonated steel slag aggregate and concrete[D]. Jinan: University of Jinan, 2016.

[12] 李喜才. 矿渣粉磨设备选择浅析[J]. 水泥, 2018(9): 45−47. LI Xicai. Analysis for equipment selection of slag grinding[J]. Cement, 2018(9): 45−47.

[13] 王雅萍, 陈海焱, 朱目成. 过热蒸汽气流磨粉碎实验研究[J]. 西南科技大学学报, 2008, 23(3): 62−66. WANG Yaping, CHEN Haiyi, ZHU Mucheng. Experimental studies on the jet mill with superheated steam[J]. Journal of Southwest University of Science and Technology, 2008, 23(3): 62−66.

[14] 邱洁, 林龙沅, 钱云楼, 等. 蒸汽动能磨粉碎腔内颗粒加速特性的数值模拟[J]. 中国粉体技术, 2016(4): 1−6. QIU Jie, LIN Longruan, QIAN Yunlou, et al. Numerical simulation of particles acceleration characteristics in fluidized bed superheated steam jet mill[J]. China Powder Science and Technology, 2016 (4): 1−6.

[15] ZHAO J H, WANG D M, WANG X G, et al. Ultrafine grinding of fly ash with grinding aids: Impact on particle characteristics of ultrafine fly ash and properties of blended cement containing ultrafine fly ash[J]. Construction and Building Materials, 2015, 78: 250−259.

[16] Ohlberg S M, Strickler D W. Determination of percent crystallinity of partly devitrified glass by X-ray diffraction[J]. Journal of the American Ceramic Society, 1962, 45(4): 170−171.

Effect of grinding method on properties of steel slag powder

DUAN Siyu1,LI Xi2, MA Zhuohui1, LIAO Hongqiang1, CHENG Fangqin1

(1. State Environment Protection Key Laboratory of Efficient Utilization Technology of Coal Waste Resources, Institute of Resources and Environmental Engineering, Shanxi University, Taiyuan 030006, China; 2. Shanxi Architectural Science Research Institute Co., Ltd, Taiyuan 030001, China)

Making the steel slag into powder by the mechanical comminuting process and applying it to the building materials production is an effective way of the steel slag recycling. The steel slag was ground mechanically by a ball mill and a supersonic steam-jet crusher, respectively. The particle size distribution, chemical composition, mineral composition and the activity index of the steel slag powder obtained by the two kinds of grinding methods were compared and analyzed. In addition, the grinding efficiency and energy consumption of the above two grinding methods were also analyzed. The results show that, in comparison steel slag obtained by ball mill, the particle size (50: 2.06 μm) of the steel slag obtained by the supersonic steam mill is smaller, and the particle size distribution range is narrower, and the particle is more uniform. Obvious chemical component segregation occurs in the steel slag obtained by the supersonic steam-jet crusher, and more Ca and Si elements are enriched in the steel slag with smaller size particles, which is more conducive to the appearance of its gelling activity. Compared with the ball mill, the supersonic steam mill has higher grinding efficiency and lower energy consumption, and it is more suitable for the steel slag grinding.

steel slag power; ball mill; supersonic steam-jet crusher; grinding efficiency

X705

A

1673-0224(2020)01-51-07

国家重点研发计划资助项目(2017YFC0703104);山西省煤基重点科技攻关项目(MC2016-03)

2019−09−18;

2019−11−08

廖洪强,教授。电话:18636930669;E-mail: liaohongq@sxu.edu.cn

(编辑 汤金芝)