基于工业CT 的零件低温微形变测量方法研究

杜德渝,贾培智,黎雄威,刘 林,赵 宾,王晓宁,宋金城

(北京航天计量测试技术研究所,北京 100076)

1 引言

随着宇航事业的迅速发展,采用无毒无污染低温推进剂的新一代运载火箭逐步替代常规运载火箭。液氢液氧是目前液体运载火箭中比冲最高的组合推进剂。然而液氢液氧温度极低,在进行加注和增压时管路部分会产生微形变,若在设计时未能准确预估微形变,产品服役时可能会发生质量问题,因此零件低温下的微变形测量成为了亟待解决的一大难点[1]。例如,由于对密封材料在低温环境下形变规律掌握不足,且缺乏高精度微形变测量方法,运载火箭的安全阀在设计时会加大阀芯与导向孔配合间隙以免阀芯在运动中卡滞,但这容易使阀芯受力不均,运动轴线与导向孔轴发生较大偏转,从而导致密封失效[2]。某型号导引头在低温环境试验中经常出现丢失目标的现象,原因在于其成像主镜支撑平台热胀冷缩导致性能下降[3]。制冷型红外探测器组件由多种线膨胀系数不同的材料构成,组件在常温和100 K 以下工作温度之间的变化会产生热应力,影响红外探测器的可靠性。若能准确测得组件温度变化时的微形变,可为制冷型红外探测器组件的设计提供可靠的参考数据[4]。

由于很难在保温箱外创造-100 ℃的测试条件,因此一般使用液氮模拟低温环境。微形变的测量方法包括接触式测量和非接触式测量。接触式测量方法主要包括应变片法和台阶仪法。使用应变片测量低温下的微形变时,由于粘接剂与被粘材料的线膨胀系数之间相差较大,在一定的温度梯度下会产生热应力,因此需要用到十分复杂的粘贴工艺[5],并且应变片的温度补偿机制研究尚不完善。台阶仪利用探针划过在液氮中浸泡过样品的表面,测量此刻样品相比常温时的微形变。然而这种方法无法准确控制温度,并且在测量过程中样品表面容易结霜,影响测试结果的准确性。非接触式测量以光学测量法为主,主要有光纤位移传感器法和激光干涉法,具有精度高、结构简单和实时性好的特点。光纤位移传感器测量时需要将光纤探头浸泡在液氮中,探头与样品之间的介质由空气变成液体,光强信号产生衰减,会使得最终结果受到影响[6],激光干涉法也会遇到类似的问题。此外,光学测量还无法对样品内部微形变进行测量。

工业CT 以X 射线穿透样品和探测器采集数字投影序列为基础,重建扫描区域内被测样品的射线衰减系数分布映射图像,不受液氮低温环境的影响,以非接触、无损的方式实现对样品的检测。分析处理得到映射图像,即可获取样品任意部位的几何结构和尺寸信息。但工业CT 的测量流程较为复杂,测量过程有很多影响数据提取准确性和测量结果可靠性的因素,因此需要采取针对性措施对CT图像进行处理以获得准确的测量结果。本研究搭建试验平台,使用工业CT 对处于液氮氛围内的样品进行原位扫描,针对CT 图像的特点使用合适的图像处理方法精确测得样品的几何尺寸,解决了零件低温微形变无法直接测量的难题。

2 低温形变测量方法

2.1 CT 成像原理

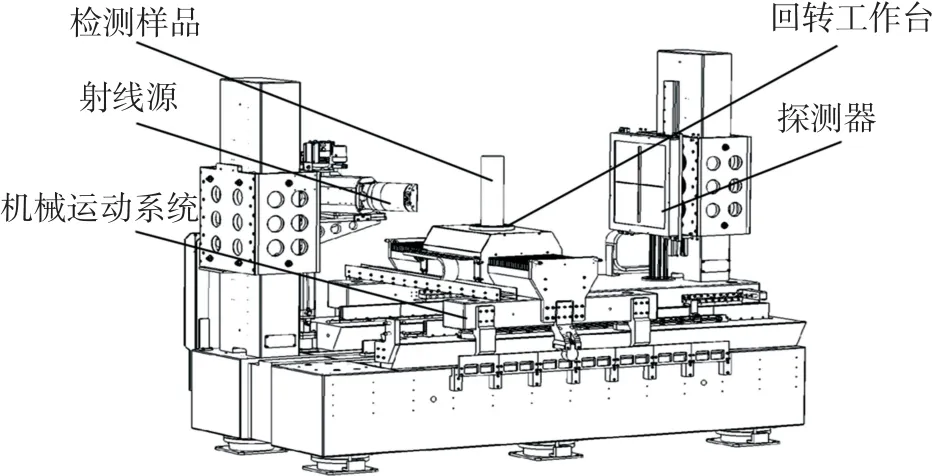

工业CT 历经50 多年的迭代更新发展出多种构型,其中应用最广泛的为锥束CT,其核心部件包括射线源、探测器、回转工作台和机械运动系统,如图1 所示。测量时,检测样品放置在回转工作台上,射线源产生X 射线对样品进行透射,在探测器上获得多个视角的投影数据,使用三维重建算法获得样品的三维体素数据,即CT 图像。

图1 锥束CT 系统组成示意图Fig.1 System composition of cone beam CT

2.2 形变测量

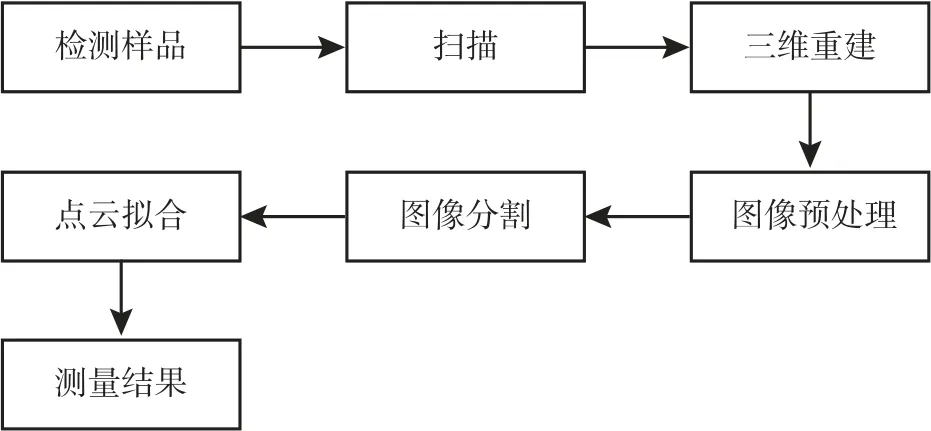

为确保测量结果的准确性,需要对CT 图像进行滤波、去噪等预处理以提高图像质量。再使用图像分割算法将三维体素数据转化为样品的三维模型,按照设定的采样策略在三维模型选取数据点,对数据点进行拟合可得到检测样品重构模型的点、线、面等几何特征,并输出相应特征的尺寸。工作流程如图2 所示。

图2 尺寸测量流程图Fig.2 Flow chart of dimensional measurement

(1)图像预处理

CT 图像由于其成像过程散射或硬化等因素导致其灰度分布不合理,存在被测目标边缘特征模糊的情况,因此需要对图像进行预处理,以免影响零件模型边缘界定。

首先对图像进行窗宽/窗位调节,使图像灰度分布更加均匀,以有利于显示图像中细节。按式(1)进行窗宽/窗位调节,其中f(x,y)和g(i,j)分别为调节前后的图像函数,up和low分别为调节灰度上下限,G为灰度最大值。

图像重建过程中受辐射剂量、软件算法、硬件设备等诸多因素影响,导致重建后的CT 图像不可避免的出现噪声。针对原始图像中噪声大和边缘不突出等特点,选用引导滤波进行降噪处理[7]。引导滤波是一种图像局部滤波算法,能在滤波过程中有效保留图像边缘信息,处理速度快,适合处理海量数据的CT 图像。定义引导滤波器为

式中:pj——输入图像;qi——输出图像;I——引导图像;Wij——根据引导图像确定的权重值。当I与pj一致时,引导滤波器即为保边滤波器。

(2)图像分割

CT 图像是一组含有三维坐标和灰度值信息的像素点,反映的是被测物体相对应位置的线性衰减系数,因此无法直接对CT 图像进行尺寸测量,需要使用图像分割算法得到被测物体的内外轮廓并生成STL(STereoLithography)模型,以实现三维尺寸测量。然而由于噪声、部分容积效应和伪影导致CT图像产生模糊,传统的图像分割方法不能满足高精度测量的需求,因此选用对噪声不敏感和初始位置鲁棒性强的基于局部能量最小化(Minimization of Region-Scalable Fitting Energy,RSF)模型的图像分割方法[8]。

RSF 模型是一种区域可伸缩的主动轮廓模型,能得到平滑且封闭的亚像素分割轮廓,对于目标图像灰度不均匀、边缘模糊及环状伪影等问题,RSF模型能充分利用局部区域信息,准确地分割目标。在RSF 模型中,闭合曲线C将图像I分为曲线内部区域Ω1和曲线外部区域Ω2,RSF 模型的局部拟合能量泛函形式为

式中:x——图像中的一个点;y——以x为中心的局部区域内的一个点;λ1、λ2——曲线内外轮廓灰度值的权重系数;f1(x)、f2(x)——Ω1、Ω2区域以x为中心的近似灰度值;I(y)——y在以x为中心局部区域内的灰度值,区域大小由高斯核函数进行调控;K(x-y)——高斯核函数。

对图像中任意点x,当C刚好处于目标边界,且f1(x)和f2(x)最接近C两侧图像的灰度时,拟合能量泛函为最小值。通过对CT 图像中所有中心点x的拟合能量进行积分,即∫eFxit[C,f1(x),f2(x)]dx来获得整个目标的边界。在轮廓曲线演化过程中,为使得曲线平滑将曲线的长度|c|作为正则项引入到能量泛函中,则修改后的能量泛函为

式中:v——长度项权重系数。

(3)点云拟合

得到被测物体点云轮廓STL 模型后,在STL 模型上选取点云簇P{p1,p2,…,pn},然后根据设定的相应几何元素进行曲面拟合。传统最小二乘法通过计算最小误差平方和的方式寻找数据最佳匹配,得到的是对所有数据的全局最优,对噪声敏感且计算复杂度高,不适用含有较多噪声和海量数据的CT图像。因此选用随机采样一致性(Random Sample Consensus,RANSAC)算法对目标点云进行拟合。RANSAC 算法是一种迭代算法,用于从包含噪声点的数据集中估计特定模型参数,能有效地排除异常值以获得最优拟合曲面。作为一种具有一定随机性的算法,RANSAC 算法拟合的结果仅在特定概率下被认为是正确的,并不能保证其为最终确定的结果。但随着迭代次数的增加,拟合得到的模型参数会趋向于稳定[9]。

RANSAC 算法的一个基本假设是数据由“内点”和“外点”组成,“内点”定义为满足模型参数的数据,“外点”定义为不满足模型参数的数据。其拟合过程为:

①在点集中选择最小数量的样本点来估计模型参数,如直线为两个点、圆为三个点;

②使用随机选择的样本点计算模型参数;

③将所有的数据带入步骤②中求解的模型,计算数据“内点”的数量;

④比较当前模型和之前估计模型统计的“内点”的数量,记录估计模型中最大“内点”数的模型参数和“内点”数量;

⑤重复步骤①至④,直到算法达到迭代次数最大值或者当前模型的内点占比β大于给定初值。假设“内点”在数据中的占比为β,则

式中:nin——“内点”的数量;nout——“外点”的数量。迭代次数k为

式中:W——期望RANSAC 算法得到正确模型的概率,通常设置为一个接近1 的值;N——步骤①中选择的样本点数量。

在点云拟合时,由于β的初始值未知,可使用自适应迭代次数法。即设定一个无穷大的迭代次数,然后每次更新模型参数估计的时候,使用估计的“内点”和“外点”的比值作为β来估算迭代次数。

(4)尺寸测量

经过以上方法在检测样品的STL 模型上拟合出的几何元素可为直线、面、圆、球、圆柱、圆锥等,以拟合圆柱为例,拟合后可得到圆柱面直径D。常温下和液氮环境下扫描样品后测得同一圆柱面直径分别为D0和D1,则样品的该圆柱面在低温下的变形量ΔD为

3 试验过程

3.1 测试装置

使用自研MCT-225-B 型三维断层扫描测量仪测试零件低温工况下的形变。射线源为微焦点射线源,焦点大小为2 μm,最高管电压为225 kV;探测器选用非晶硅平板探测器,探元尺寸为139 μm,探测器尺寸为400 mm ×400 mm,射线源到探测器的最大距离为1 100 mm,可以实现较大的放大倍数,即探测器至工作台回转轴线距离和射线源至工作台回转轴线距离的比值。在放大倍率20 倍时可实现7 μm 物理分辨力,按亚像素细分10 倍计算,可以实现0.7 μm 分辨力。工作台使用基于气体润滑的超精密转台,负载30 kg 时回转精度达到2 μm以内。

3.2 试验参数

为尽可能还原零件的真实工况,将零件浸泡在液氮中模拟低温环境,将液氮和容器整体放在CT回转工作台上,实现低温下的原位测量,如图3 所示。为减少射束硬化对测量结果的影响以及获得较高的分辨力,选用定制的细长液氮容器。零件放置在液氮容器中充分浸泡,确保零件内外部温度达到平衡,不存在热应力。

图3 零件放置在液氮容器中Fig.3 Pictures of samples placed in liquid nitrogen container

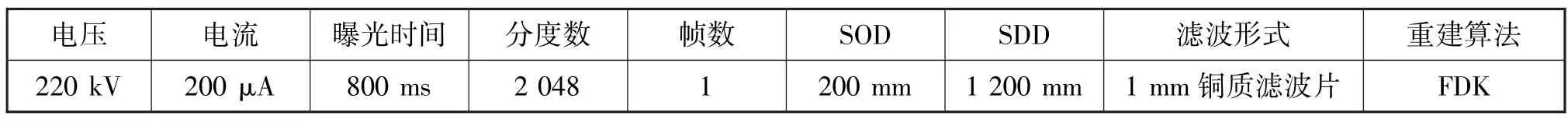

依据建立的电压电流曝光参数组合表选择合适的扫描参数,如表1 所示。扫描过程分两组,第一组为容器内不含液氮,第二组为零件浸泡在液氮中。

表1 扫描参数Tab.1 Scan parameters

3.3 试验结果

按照图2 流程,对CT 图像进行预处理,再使用RSF 算法分割图像,以得到精确的零件轮廓模型,结果如图4 所示。

图4 图像处理后的结果Fig.4 Results of image processing

而后,采用RANSAC 算法估计圆柱面的最佳拟合参数,拟合平面fv的一般方程为

式中:u、v、w——拟合圆柱曲面的轴线方向向量s(u、v、w);x0、y0、z0——轴线上存在的一点P0(x0,y0,z0);R——圆柱曲面的半径。

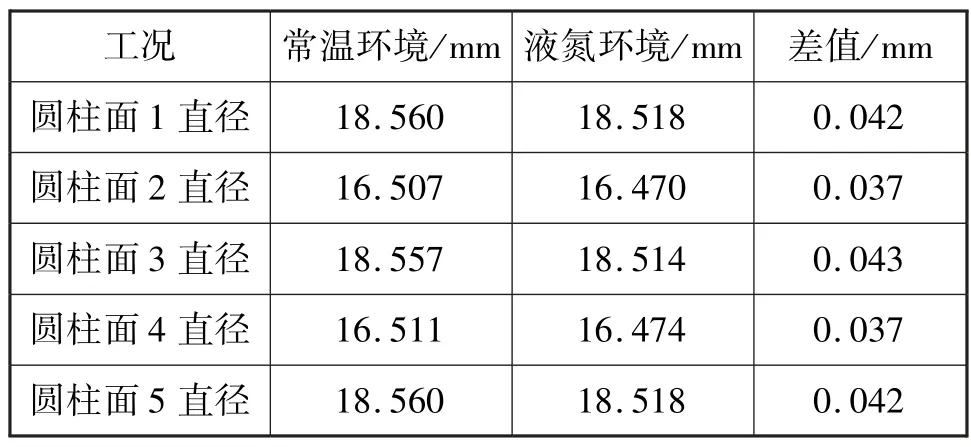

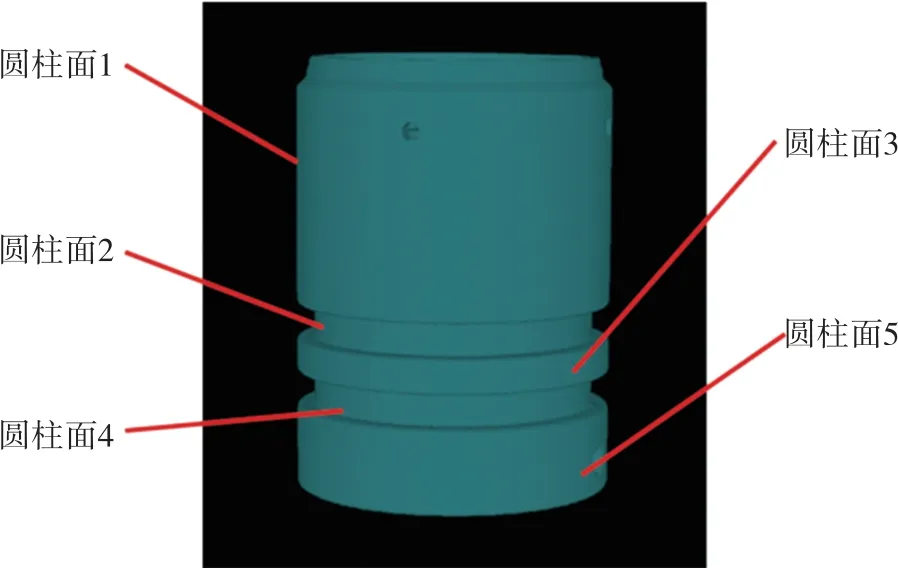

依照图5 编号顺序对各个圆柱面进行拟合,计算其直径,结果如表2 所示。

表2 零件尺寸测量结果Tab.2 Measurement results of part dimensions

图5 零件的圆柱面编号Fig.5 Cylindrical surface numbering of part

根据GB4339-1999《金属材料热膨胀特性参数的测定》中对平均线膨胀系数的定义:平均线膨胀系数是在温度t1和t2区间与温度变化1℃相应的试样长度相对变化的均值,平均线膨胀系数αm为

式中:L1——试样在温度t1时的长度;L2——试样在温度t2时的长度;ΔL——温度由t1上升到t2时试样的相对伸长量。

实验室环境温度为20 ℃,零件浸泡在液氮中温度为-196 ℃,由公式(8)和表2 中各圆柱面变形量计算平均线膨胀系数分别为10.47、10.37、10.72、10.37 和10.47,单位为10-6/℃。五次测量结果平均值为10.48,测量结果一致性较好。对于材质线膨胀系数未精确测算的样品,可以使用工业CT 测量样品微形变以替代使用借鉴的线膨胀系数估算微形变的方法。

4 结束语

高精度工业CT 在低温微形变测试领域的应用,突破了常规的测试方法的局限性,可以不受检测物体材料和形状的限制,可直观检测物体的内外形貌并生成三维图像,精确测量任意区域的尺寸。但是该方法应用过程中也受到一些条件的约束,如零件沿射线方向的等效钢厚度。零件等效钢厚度越大,射束硬化现象越严重,穿透效果越差,成像质量将不足以进行定量分析。