基于Raman光谱表征的NaOH亚熔盐浸出铝电解废旧阴极固体产物中碳材料石墨化度研究

张文帝,胡宪伟*,王志鑫,张俊宇,陶文举,郭万辉,王兆文

(1.东北大学 冶金学院多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳 110819;2.营口忠旺铝材料有限公司,辽宁 营口 115000)

现代工业中使用霍尔-埃鲁熔盐电解法生产原铝,所用阴极为炭材料[1]。随着电解的长期进行阴极被铝电解质渗透,从而产生裂纹、膨胀及电导率下降等负面效应,导致电解槽需要停槽维护并更换阴极[2]。据统计,平均每生产一吨铝所产生的废阴极在30~50 kg。我国长期以来一直保持铝生产大国的地位,2022年,我国的铝产量已达4 000万吨[3],经计算可产生废阴极120~200万吨,已不可忽视;另一方面,废旧阴极以碳材料为主要组成部分,并含有少量的氟化物和氰化物,这两种物质对大气、生物和水资源等会造成极大损害[4-5],同时碳材料具有可观的回收价值。研究者们长期以来开发了多种回收利用废阴极的方法,总体可分为四种:水溶液化学法[6]、物理法[7-8]、高温法[9]和用作其它工艺替代材料[10]。

亚熔盐是张懿院士提出的一种非常规介质,其碱金属盐浓度介于熔盐与溶液之间[11]。亚熔盐可提供高化学反应活性、高离子浓度的负氧离子的碱金属盐高浓介质,具有高反应活性、高沸点、和低蒸气压等特点。本研究组曾对NaOH浸出废阴极炭块进行探究[12],发现使用NaOH亚熔盐浸出阴极炭块有助于分解废炭块中的非碳物质,提高浸出渣中的纯度。

另一方面,由于阴极炭块在铝电解槽中长期处于高温状态,从外界吸收能量,其结构实现了石墨晶体从无序结构转变为有序结构,同时其内部原子由于热运动造成无序化的转变,导致了其石墨化度的提高。Morten等人[13]研究了无烟煤、半石墨质到全石墨质废旧阴极炭块的转变过程,发现随着温度升高至1 000℃,无烟煤质和半石墨质阴极炭块的电导率越来越低、热导率越来越大,这证明了阴极炭块在铝电解槽上工作一段时期后,非全石墨质阴极炭块都会具有一定的石墨化度。

本文以NaOH亚熔盐浸出铝电解废阴极固相产物为原料,利用Raman光谱法对浸出产物进行检测,考察NaOH质量分数、温度、搅拌速率和浸出时间对石墨化程度的影响,为进一步的工艺研究提供基础。

1 实验方案及测试条件

1.1 实验方案

在检测样品无序化程度方面,Raman光谱法是一种较为合适的方法。在表征碳材料方面,即石墨的结构缺陷特征峰D峰,波数约为1 350 cm-1;表征sp2碳原子面内振动特征峰G峰,波数约为1 580 cm-1;以及表征不同二维平面碳原子层间的堆积方式特征峰G′峰,波数约为2 700 cm-1[14-15]。由于G′峰波数为G峰波数的2倍,因此G′峰又称为2D峰,但是G′峰的产生与石墨结构缺陷无关。目前常用的石墨缺陷密度公式如公式(1)所示[16]:

(1)

式中:nD为石墨缺陷密度,单位cm-2;ID为结构缺陷特征峰D峰强度;IG为sp2碳原子面内振动特征峰G峰强度;EL为激光入射样品表面的强度,单位mW。

有研究者基于模型计算石墨化程度,利用X射线衍射法探究石墨缺陷与石墨化程度的关系[13,17-18],发现计算出的石墨缺陷密度越小,说明被测样品的石墨化程度越高。在模型计算的基础上,得到石墨化程度与碳的d002((002)面间距)的计算公式,如公式(2)与公式(3)所示:

(2)

(3)

式中:g为表征石墨化的程度,单位%;d002为(002)面间距,单位nm;θ为(002)面衍射角,单位°;λ为入射X射线的波长,单位nm。

本文首先检测计算原料中碳成分的石墨缺陷密度,作为空白对照组。接着检测NaOH亚熔盐浸出铝电解废阴极过程单一变量下得到的固体产物,计算浸出固体产物中碳材料的石墨缺陷密度,从而分析单一变量对浸出固体产物中碳材料石墨化度的影响,研究变量包括亚熔盐中NaOH质量分数、浸出温度、浸出时间、搅拌速率和浸出压力。

进行Raman检测时,将样品粉末在石英片上压实并置于水平操作台。由于待测样品成分在空间分布上并不均匀,为消除偶然性,每个待测样需要测量10次,计算ID/IG的平均值后再利用公式(1)计算缺陷密度。测量点为样品表面上纵向线段长度为9 mm上均匀分布的10个点。

1.2 测试条件

本文实验使用Horiba Jobin Yvon公司的HR800型Raman光谱仪进行测试。激光器内置于Raman光谱仪内,其激光波长为633 nm,入射到样品上的激光功率约为5.98 mW,使用Olympus的 LMPlanFL 100×0.80显微镜头,狭缝宽度为300 μm,积分时间30 s,循环2次,测量的波数范围为500~3 000 cm-1。

2 结果与讨论

2.1 原料中碳材料缺陷分析

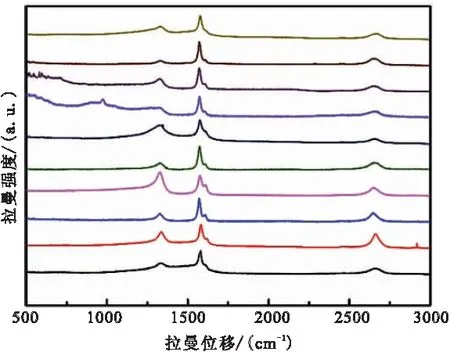

选取10个测试点进行Raman光谱检测,结果如图1所示。Raman光谱曲线在1 350 cm-1波数处的峰代表石墨缺陷振动引起的特征峰D峰,在1 580 cm-1处为sp2碳原子平面内振动引起的特征峰G峰,1 620 cm-1处的为D′峰,2 700 cm-1处的则为在不同二维平面碳原子堆积方式振动引起的特征峰G′峰[19-20]。

图1 原料中碳材料Raman光谱

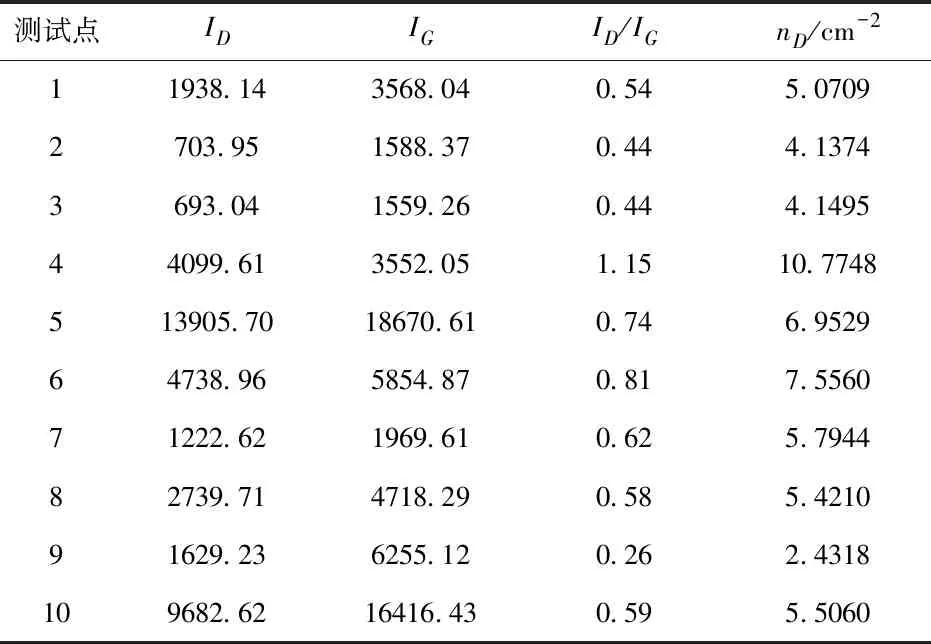

基于Gaussian与Lorentz混合公式对图1中各测试点的光谱特征峰进行拟合,得到特征峰的强度。经过石墨缺陷密度公式计算,各光谱的D峰G峰的强度值、强度比与缺陷密度如表1所示。结果表明计算得ID/IG的平均值为0.619,原料中碳材料的石墨缺陷密度大小平均为6.357 cm-2。

表1 原料中碳材料的石墨缺陷密度

2.2 不同NaOH质量分数影响分析

考察了NaOH在5%、10%、20%和40%质量分数数值下的浸出固体产物中的碳材料的Raman光谱,结果如图2所示。

基于Gaussian与Lorentz混合公式对图2中各测试点的光谱特征峰进行拟合,得到特征峰的强度。经过石墨缺陷密度公式计算,各光谱的D峰G峰的强度值、强度比与缺陷密度如表2所示。由计算结果可知,经过NaOH亚熔盐浸出的固体产物中的碳材料石墨缺陷相较原料中整体呈下降趋势,表明经过亚熔盐处理产物中碳材料石墨化程度有提高。另一方面,NaOH亚熔盐的质量分数变化并未对浸出产物中的碳材料的石墨化程度产生明显影响。

表2 不同NaOH质量分数下浸出固体产物中碳材料的石墨缺陷密度计算

2.3 不同浸出温度影响分析

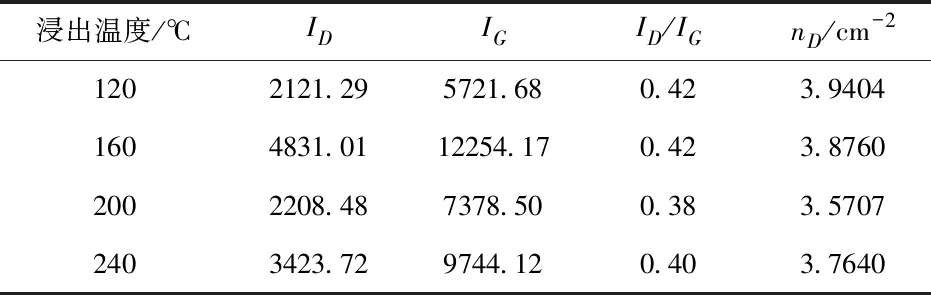

考察了浸出温度为120、160、200和240℃的条件下得到的浸出固体产物中碳材料的Raman光谱,结果如图3所示。

基于Gaussian与Lorentz混合公式对图3中不同温度下固体产物的光谱特征峰进行拟合,得到特征峰的强度。经过石墨缺陷密度公式计算,各光谱的D峰G峰的强度值、强度比与缺陷密度如表3所示。根据计算结果可知,浸出温度变化并未影响NaOH亚熔盐使产物中碳材料缺陷密度降低的效果。另一方面,温度变化的同时,产物的石墨缺陷密度并未产生明显的变化,表明浸出温度的变化并未影响浸出的动力学过程。

表3 不同浸出温度下浸出固体产物中碳材料的石墨缺陷密度

2.4 不同搅拌速率影响分析

考察浸出搅拌速率分别为0、100、300、500、700、1 000和1 500 r/min的条件下浸出固相产物中碳材料的Raman光谱,结果如图4所示。

图4 不同搅拌速率下浸出固体产物Raman光谱

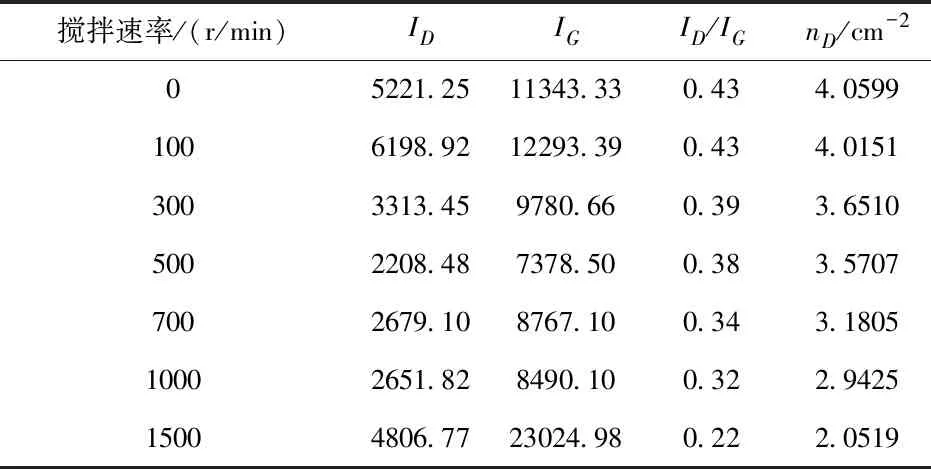

基于Gaussian与Lorentz混合公式对图4中不同温度下固体产物的光谱特征峰进行拟合,得到特征峰的强度。经过石墨缺陷密度公式计算,各光谱的D峰G峰的强度值、强度比与缺陷密度如表4所示。计算结果可知,随着搅拌速率的逐渐增加,浸出固体产物中碳材料的石墨缺陷密度逐渐减小,表明增大搅拌速率有助于得到石墨度化更高的碳材料回收物。

表4 不同搅拌速率浸出固体产物中碳材料石墨缺陷密度

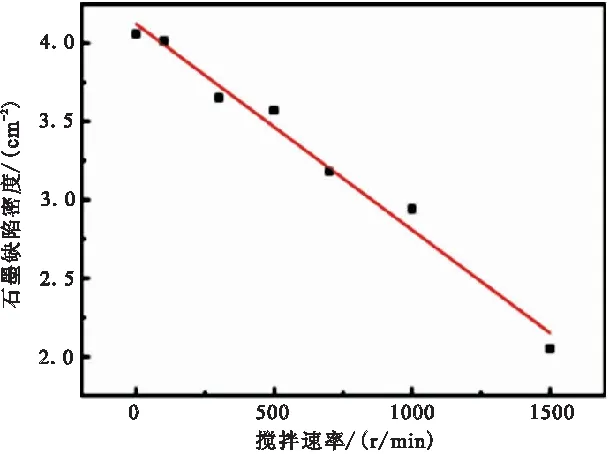

对表4浸出固体产物中碳材料的石墨缺陷密度与浸出过程中搅拌速率的数据作图分析并进行线性拟合,结果如图5所示。拟合得到的直线方程如公式4所示,其相关系数r2为0.992,说明固体产物的石墨缺陷密度与浸出过程中搅拌速率呈线性关系。

图5 不同搅拌速率与浸出固体产物中石墨缺陷密度关系及拟合曲线

nD=-0.00131+4.12x

(4)

式中:x为搅拌速率,单位r·min-1;nD为浸出固体产物中碳材料的缺陷密度,单位cm-2。

综上所述,随着搅拌速率增加,浸出固体产物中的碳材料的石墨缺陷密度线性降低。

2.5 不同浸出时间影响分析

考察浸出时间分别为0.5、1、2、4和6 h的条件下得到的浸出固体产物中碳材料的Raman光谱,结果如图6所示。

图6 不同浸出时间下浸出固体产物的Raman光谱

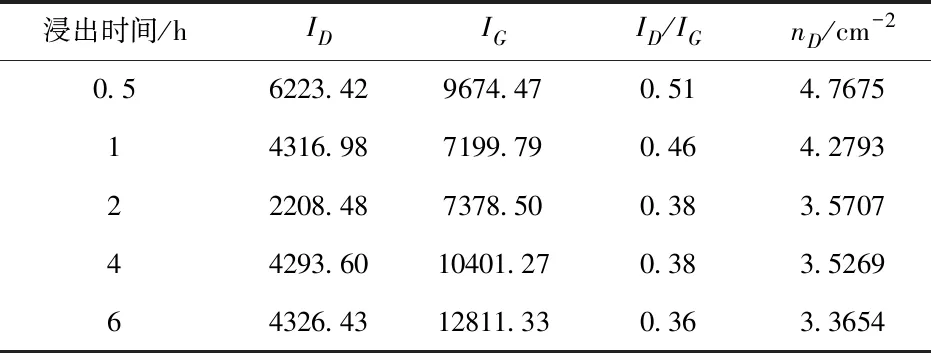

基于Gaussian与Lorentz混合公式对图6中不同温度下固体产物的光谱特征峰进行拟合,得到特征峰的强度。经过石墨缺陷密度公式计算,各光谱的D峰G峰的强度值、强度比与缺陷密度如表5所示。由结果可知,随着浸出时间的增加,产物中碳材料的缺陷程度随之降低,表明增加反应时间有助于获得石墨化度更高的碳材料产物。

表5 不同浸出时间下浸出固体产物中碳材料的石墨缺陷密度

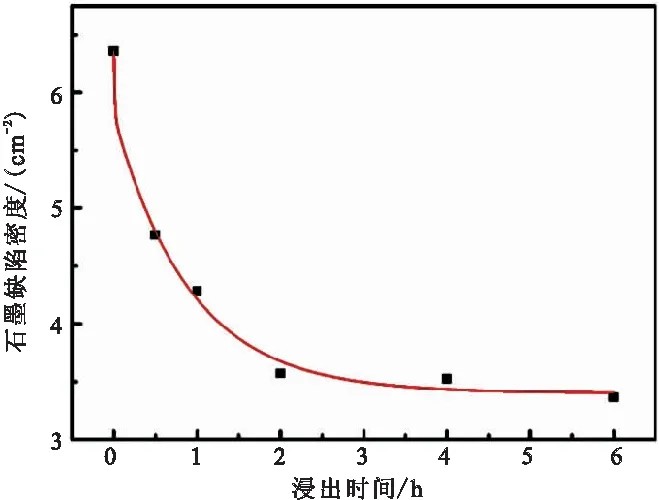

基于表5中数据进行浸出时间与石墨缺陷密度关系曲线绘制,结果如图7所示。结果如图7所示,在浸出前期,搅拌能有效提高固体产物中碳材料的石墨化度,随着浸出的进行,搅拌对石墨化度的影响逐渐降低。

图7 浸出固体产物中碳材料的石墨缺陷密度与浸出时间的关系

对石墨缺陷密度和浸出时间之间的曲线进行拟合,拟合得到的公式如公式(5)所示,其相关系数r为0.979,说明相关性较大。

nD=2.40e-1.08t+0.561e-88.26t+3.40

(5)

式中:nD为浸出固体产物中碳材料的缺陷密度,单位cm-2;t为浸出时间,单位h。

3 结 论

本文主要通过Raman光谱检测不同实验条件下的NaOH亚熔盐浸出铝电解废旧阴极的固体产物,得到浸出固体产物中碳材料Raman光谱D峰和G峰的强度之比ID/IG,并定量分析该样品的缺陷密度。考察NaOH质量分数、浸出温度、搅拌速率和浸出时间等浸出条件对固体产物的石墨缺陷密度影响规律,得到以下结论。

1)原料经过NaOH亚熔盐浸出后,浸出固体产物中碳材料的石墨化度普遍得到提高。亚熔盐的NaOH质量分数变化和浸出温度对浸出固体产物中碳材料的石墨化度几乎没有影响。

2)搅拌速率对浸出固体产物中碳材料的石墨化度存在正向的影响,固体产物的石墨缺陷密度随着搅拌速率的增大而线性降低。在相同的搅拌速率下,随浸出时间的增加,产物中碳材料的石墨化程度上升速度逐渐放缓。