高纯铝电解槽母线配置对熔体区磁场影响的研究

周爱平,胡红武,杜立波,王旋,孙康建

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

本世纪以来,我国电子工业发展较为迅速,行业需用的电子铝箔产量逐年增加。电子铝箔需要用纯度高达99.99%(4N)甚至99.999%(5N)的高纯铝(也称精铝)来生产。据统计,2022年国内高纯铝总生产能力约为15万吨。目前工业生产上生产高纯铝有两种方法,分别为电解精炼法和偏析熔炼法。电解精炼法主要包括定期补充粗铝锭、添加熔融态电解质、抽出精铝、更换阴极、捞渣等过程。为避免阴极纯铝与阳极粗铝混合,需保障必要的极距。因此电解精炼法的电能消耗较高,使得高纯铝的生产成本也较高。偏析熔炼法是物理提纯方法,其原理是熔体在凝固过程中,利用杂质元素在液固两相间的分配比不同,对原铝进行净化,使得杂质富集于液相之中,铝以较纯的晶体结晶析出,重复该过程可以得到高纯铝[1-2]。

高纯铝电解精炼中,高纯铝电解槽内熔体区域的熔体靠自身比重分为上、中、下三层,分别为精铝液层、电解质层和阳极合金层(一般为铜铝合金层),槽内物质均为熔融态[2-3]。电解精炼过程中,电流通过槽周围母线从最下层阳极合金层导入,电流穿过中间电解质层,从最上层通过精铝阴极从精铝液层导出。普铝电解槽(常被称为铝电解槽)内物质分布从上往下依次为固态电解质,熔融态电解质层和铝液层。电解过程中,电流通过阳极炭块导入到电解质层中并发生化学反应生成铝,再通过铝液层从阴极炭块钢棒处导出。

当普铝电解槽通入直流电后,在阴阳极间发生电化学反应,在阳极上产生二氧化碳,阴极上产出液态铝,生产作业一般在940~960℃下进行[4-6]。精铝生产过程同样属于电化学过程,阳极合金中的铝失去电子进行电化学溶解,变成Al3+进入电解质,然后在外加电压的推动下,在阴极上得到电子进行电化学还原,成为纯度更高的金属铝,生产作业一般在720~800℃下进行[1]。由以上可知,高纯铝电解槽和铝电解槽内电流方向相反,但均为在稳定直流电作用下发生电化学反应。复杂直流电系统产生静态磁场的原理相同,因此二者的磁场计算方法也相同。

与普铝槽母线系统的设计过程相同,高纯铝电解槽的母线设计首先需要模拟计算槽周母线的电流分布,而后在电平衡计算的基础上模拟所有电流通路产生的磁场。磁场对精铝生产的影响是通过影响槽内熔体的波动而产生作用的。高纯铝电解槽电解过程中存在最上层精铝液和最下层合金层导通的危险。一旦导通,槽内精铝液会被污染,因此高纯铝电解槽的磁场设计至关重要。与铝电解槽设计相同,z向(垂直)磁场是母线设计的着重关注点。精铝电解中,合金层到电解质层到精铝液层的密度逐渐降低,分别约为3.2~3.5、2.7~2.8及2.3 g/cm3[1],密度越小,越有可能发生波动。高纯铝电解槽中,精铝液层熔体密度最低。因此在母线设计中,需要着重关注精铝层的z向(垂直)磁场。

本文研究了高纯铝电解槽母线配置对槽熔体区域内磁场的影响。通过对某厂高纯铝电解槽磁场现场测试,并同模拟结果进行对比分析,对现有磁场计算方法进行了验证。并为新建槽设计了新的母线配置。

1 电、磁场模型的建立

根据某厂现有母线配置,建立电、磁场模型。建立仿真模型时,首先需要定义出x、y、z坐标轴及其方向:y轴方向表示系列电流方向,z轴方向是由合金层指向精铝层,x轴方向是为右手直角坐标系确定的方向。高纯铝电解槽电流由槽底部阳极钢棒导入,依次经过槽底部炭块、阳极合金层、电解质层、阴极(精铝层及阴极电极组),由上部大母线导出,进入下游槽。一般的,高纯铝电解槽上部为阴极部分,下部为阳极部分。

1.1 电场模型的建立

为了简化模型,首先作出如下假设:① 整个高纯铝电解槽熔体区域的电、磁场都为稳态场,即其大小方向均不改变;② 槽内阳极合金层、电解质层、精铝液层高度处处都一致,且呈水平面分布。

电场模型的建立需要考虑所有电流流过的物质[7-8],包括:阳极母线、槽周母线、精铝液层、电解质层、阳极合金层、阳极炭块组、阳极钢棒、阴极组等。

1.2 磁场模型的建立

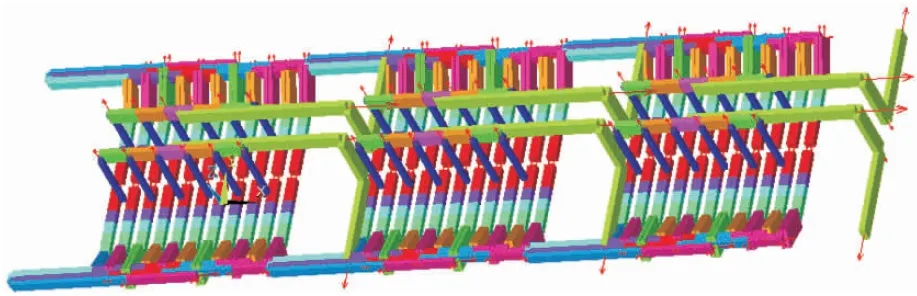

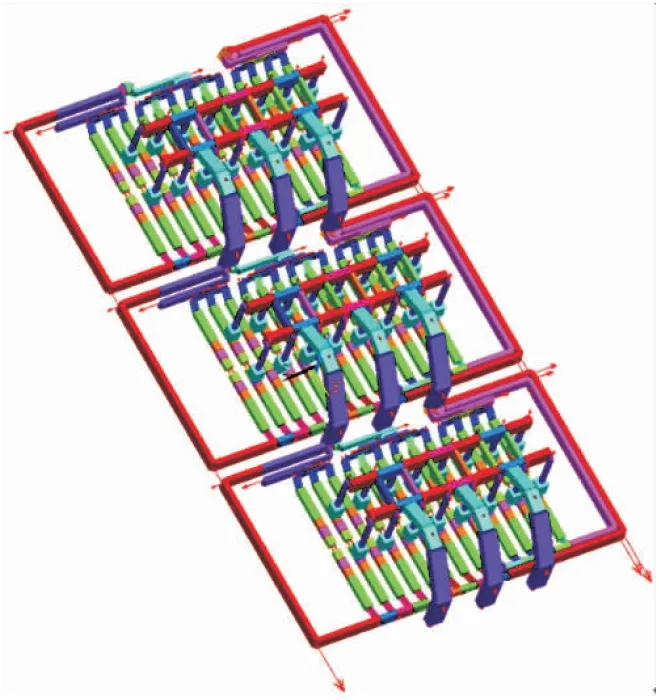

首先建立起电场计算模型,而后补充建立相邻高纯铝电解槽电流、槽壳、空气环境模型,从而得到磁场的计算模型[9-10]。现有槽磁场模型如图1所示:

图1 现有槽磁场有限元模型图

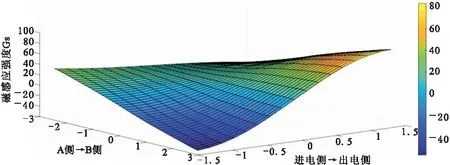

2 现有槽磁场计算结果

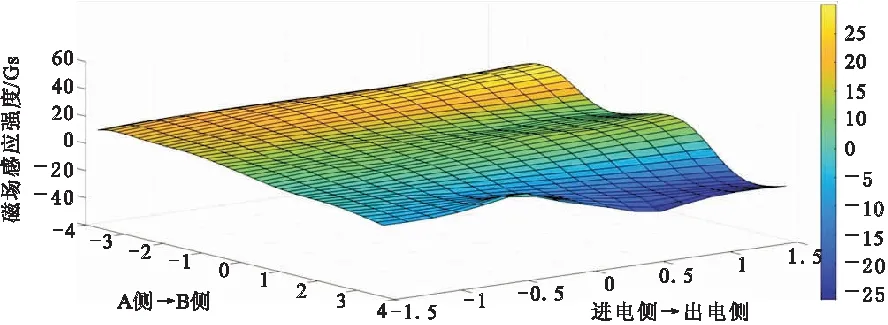

高纯铝电解槽磁场分布计算时,一方面考虑本槽电流产生的磁场,也需考虑相邻槽和相邻厂房电流对其的影响,并需要同时耦合电场计算结果。通过对现有槽精铝层磁场的计算可以得出:z方向磁感应强度在-56至83 Gs之间,分布如图2所示。

图2 现有槽Bz磁感应强度分布

分析计算结果数据可知,本高纯铝电解槽精铝层第一、二、三、四象限垂直磁感应强度绝对值的平均值分别为:45.602、16.637、12.442和21.674 Gs。从本高纯铝电解槽垂直Bz磁感应强度分布图可以看出:z方向磁场数值差异较大且离散,变化梯度大,磁场极值出现在高纯铝电解槽的四个角部,极大值在第一象限角部,为83.454 Gs,极小值在第四象限角部,数值为-56.521 Gs,四个象限的绝对值均值有两个象限超过20 Gs。结合现场存在极距较高、能耗较高的情况,高纯铝电解槽内熔体区磁场分布较差,电解槽极距较大,有较大的优化提升空间。

3 现有槽模拟计算结果与现场测试结果的对比分析

某厂的现有高纯铝电解槽正在生产中,用高斯计对该厂的3台高纯铝电解槽进行磁场测试。因为测试过程不能破坏高纯铝电解槽的生产状态,也为了防止测试过程中造成污染和保证测试人员的人身安全,测试值的取点高度放在高于槽沿板300 mm处。将现有槽测试值与计算值进行对比分析,以验证分析电解槽磁场仿真模拟手段的可靠性,从而进一步指导新建槽母线设计。

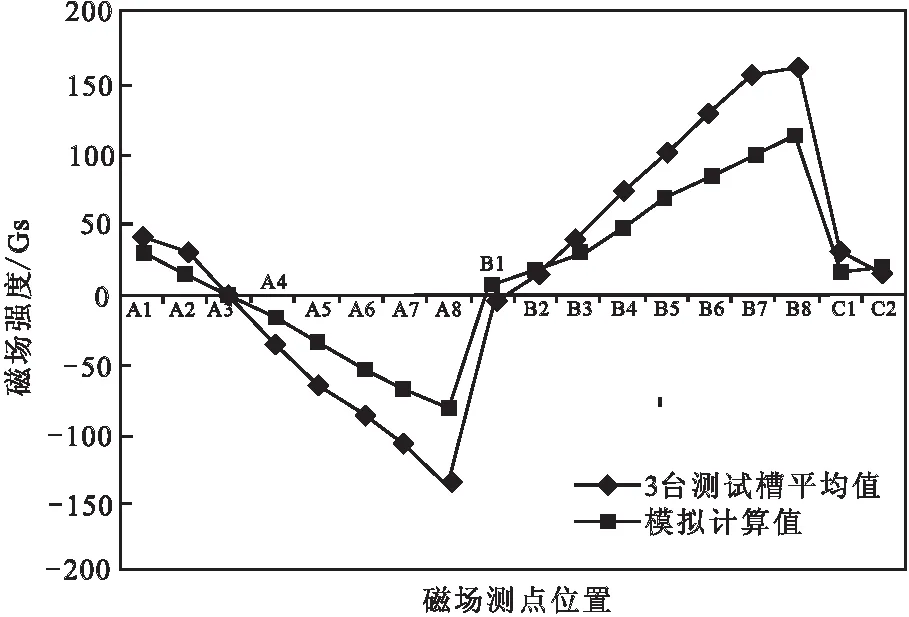

3.1 现场测试方案

根据现有高纯铝电解槽的设计特点,以及现场测试时需要考虑的操作空间等实际情况,对每台高纯铝电解槽选取18个测点,分别测试垂直方向的磁场分布(后续分析仅针对垂直磁场)。其测试布点如图3所示,A1~ A8,B1~ B8分别为高纯铝电解槽中心线的两侧,两两间距相等。测试点C1位于A1、B1中间,C2位于阳极A8、B8中间。

图3 现有高纯铝电解槽磁场测试布点图

3.2 z向磁场的测试值分析

以下图4列出了现有3台高纯铝电解槽z向磁场现场测试值与模拟计算值。

图4 现有3台高纯铝电解槽z向磁场现场测试值与模拟计算值比较图

图5为现有3台高纯铝电解槽z向磁场现场测试平均值与模拟计算值比较图。

图5 现有3台高纯铝电解槽z向磁场现场测试平均值与模拟计算值比较图

分析以上两图可看出67#、72#、77#三台槽的垂直磁场变化呈现出较好的测试重现性,测试结果较为接近,且变化趋势完全相同。

现有3台高纯铝电解槽的测试结果同模拟计算值变化趋势完全相同,在某些测试点上测试数据与计算数据吻合度较高。但总体来看,仍有较明显的偏离,造成偏离的原因有:① 建模需用的现有高纯铝电解槽的图纸因年代久远,残缺不全,部分建模数据依靠现场测量,用此模型计算出来的结果会有一定偏离;② 本次测试的取点高度放在高于槽沿板300 mm处,其处为空间磁场,空间磁场的计算应该考虑上部结构的屏蔽作用。但在实际计算中,为求模型简化,简化考虑了复杂槽壳架构和槽上部钢结构造成的屏蔽作用;③ 现场测试时采用手持式高斯计,人工操作时难以避免的会出现探头安放角度及安放位置的误差,这也会造成一定偏离。

综合以上分析,由于现场资料及测试手段的局限,现有3台高纯铝电解槽的测试结果同模拟计算值有一定偏离,但3台高纯铝电解槽的测试结果同模拟计算值变化趋势完全相同,且在某些测试点上测试数据与计算数据吻合度较高,说明本高纯铝电解槽磁场仿真模拟手段较为可靠,现高纯铝电解槽的磁场设计存在提升空间。

4 新建槽的母线配置

理论上,为了尽可能的降低精铝电解能耗,需要降低精铝电解中电解质层的厚度(即极距)。高纯铝电解中,电解质层可以有效将合金层和精铝层分离开来,避免合金层中杂质转移到精铝层。高纯铝电解槽中,合金层到电解质层到精铝层的密度逐渐降低,密度越小,越有可能发生波动。只有良好的磁场分布才能保证槽内熔体在生产中波动较小,保证较低的电解质厚度。因此才能降低能耗,为企业创造更多的经济效益。

根据以上现有槽测试值与计算值的对比分析,利用现有磁场仿真模拟平台可以为配置新的母线系统提供工具支撑。

利用现有磁场仿真模拟平台,经过模拟计算,为某厂精铝系列配置新的母线系统,该厂新建高纯铝电解系列运行电流为105 kA,单槽设置3组立柱母线。其有限元模型图如图6所示,新建槽精铝层磁场分布如图7所示。

图6 新建槽磁场有限元模型图

图7 新建槽Bz磁感应强度分布

分析计算结果数据可知,新建高纯铝电解槽精铝层第一、二、三、四象限垂直磁感应强度绝对值的平均值分别为:8.284、8.382、8.737和6.411 Gs。从高纯铝电解槽垂直Bz磁感应强度分布图可以看出:z方向磁场数值差异较小,分布较均匀,变化梯度小,磁场极值出现在高纯铝电解槽第一象限的角部,极小值仅为-26.326 Gs,极大值在第二象限,数值为25.099 Gs。熔体区高度上,四个象限的磁场绝对值均值都小于10 Gs。现有槽与新建槽磁场分布对比如图8所示。

图8 现有槽与新建槽Bz磁感应强度对比

现有槽和新建槽的精铝层磁场结果明显优于铜铝合金层的磁场结果,这是因为高纯铝电解槽中精铝液处于熔体区的最上层,而槽周围母线因为工程实际及厂房土建需要均放置在靠近铜铝合金层的高度上,造成母线对铜铝合金层的电磁作用比作用于精铝层更加明显。经过最新设计的新建槽的精铝层及铜铝合金层磁场结果大大优于现有槽。

与现有槽相比,以精铝层的磁场结果为例,现有槽四个象限的最大磁场绝对值为83.454 Gs,新建槽的最大磁场绝对值均值减小了57.13 Gs,降幅比例达68%。现有槽第一象限的磁场绝对值均值最大,为45.602 Gs。新建槽的四个象限的磁场绝对值均值均在10 Gs以下,第二象限的值最大,为8.382 Gs。相比于现有槽,新建槽四个象限的磁场绝对值均大幅降低,降幅比例均超过50%。新建槽的磁场分布更加均匀,远优于现有槽,更加有利于精铝生产的降低极距及节能降耗。

5 结 论

本文对某厂现运行高纯铝电解槽磁场分布进行了模拟计算,并将三台槽的现场测试值与模拟计算值进行了对比分析。验证了高纯铝电解车间内母线产生磁场的计算方法的可靠性,并经过计算模拟,为某厂精铝系列配置新的母线系统。结论如下:

(1)通过对比分析,该厂现运行高纯铝电解槽现场测试值与模拟计算值变化趋势完全相同,测试重现性较好,在某些测试点上吻合度较高。

(2)现有槽精铝层四个象限磁场均值分别为:45.602、16.637、12.442及21.674 Gs。新建槽精铝层第一、二、三、四象限垂直磁感应强度绝对值的平均值分别为:8.284、8.382、8.737及6.411 Gs。相比之下,新建槽四个象限的磁场分布更加均匀,数值更小,远优于现有槽,更加有利于精铝生产工艺中的降低极距及节能降耗。

(3)现有高纯铝电解槽磁场计算手段有一定可靠性,但也有提升空间。国内精铝项目较少,因此及时跟踪了解国外先进生产及设计技术很有必要性。新建精铝槽投产后,可以再次进行现场测试,以进一步验证和改进磁场计算模型。