浅析无水氯化镁颗粒料中含氧化合物杂质对盐湖卤水法炼镁的影响

夏 风,马芬兰,兰 青,都永生

(1.青海汇信资产管理有限公司,青海 格尔木816000;2.青海北辰科技有限公司,青海 西宁 810007;3.中国科学院青海盐湖研究所,青海 西宁810008)

青海察尔汗盐湖是中国最大的氯化物型钾镁盐矿床。目前,盐湖每生产1吨氯化钾副产8~10吨氯化镁,按察尔汗盐湖800万吨氯化钾产能计,盐湖每年副产氯化镁6 400万吨左右。如果对巨大的含镁废弃物不加以合理利用,不仅造成资源浪费,也对环境造成严重危害。 2008年青海省政府促成青海盐湖某公司引进挪威海德鲁公司技术,启动实施了以年产10万吨电解金属镁装置为核心的金属镁一体化项目。这是近10多年来全球唯一建成并投产的电解法金属镁项目,也是目前全球最大的金属镁冶炼项目[1]。但由于海拔不同、原料不同、氯气循环利用方式不同、加热介质等不同,导致该装置目前无法正常连续运行。因此,对盐湖镁资源尤其是电解法制镁原料(脱水后的无水氯化镁)开展研究极具现实意义。

钾肥生产后的废液老卤经盐田自然滩晒后,就可获得纯度较高的水氯镁石。水氯镁石经溶解、净化、精制得到精制氯化镁溶液,精制氯化镁溶液首先通过蒸发浓缩、离心造粒得到一定粒径范围的球状颗粒,球状颗粒在热空气氛围中脱水,得到含两个结晶水的氯化镁颗粒,最后在氯化氢氛围中深度脱至无水氯化镁颗粒[2],此项技术已经在青海察尔汗盐湖得以应用。但由于卤水中含较多杂质成分,虽然通过卤水精制单元脱硫、除硼和脱水单元的蒸汽浓缩、空气及氯化氢氛围的三步法脱水技术,最终得到的无水氯化镁中实际水分含量约0.1%、碱式氯化镁含量为0.2%~0.4%,另外还有一些影响无水氯化镁电解的杂质[3]。以下仅围绕无水氯化镁颗粒中含氧化合物杂质对电解过程的影响进行浅析。

1 无水氯化镁颗粒料中含氧化合物杂质对电解过程的影响

无水氯化镁颗粒料中存在许多含氧化合物,如Mg(OH)Cl、MgSiO3、MgBO3、Mg3(PO4)2、MgSO4等。在镁电解中含氧化合物起着非常关键的作用。如果熔融物中含氧化合物含量过高,氧化镁薄膜的厚度就会增加,当厚度增加到镁液滴无法聚集时就会形成 “鱼籽镁”,这种金属会沉入电解槽底部,损失在槽渣中,金属镁的量就会减少[4]。还会有一部分氧化镁聚集在阴极表面,造成阴极钝化。因为氧化镁不是导体,氧化镁的聚集会导致阴极电阻增大,从而导致电极过热,电流降低[5]。以下分别阐述无水氯化镁颗粒料中常见含氧化合物对电解过程的影响。

1.1 硫酸盐的影响

硫酸盐会发生以下反应。

阴极反应:

SO42-+4Mg2++6e → 4MgO+S

(1)

SO42-+5Mg2++8e → 4MgO+MgS

(2)

SO42-+3MgCl2+2e → 3MgO+SOCl2+4Cl-

(3)

阳极反应(含碳):

SO42-+C+2Cl-+6e → 4MgO+S

→ SCl2+CO/CO2+4e

(4)

SO42-+C+2Cl-+6e → 4MgO+S

→ SOCl2+CO/CO2+4e

(5)

SOCl2能通过阳极或阴极反应生成,大部分硫以SOCl2或SCl2离开电解槽。因此,不可能通过分析阳极气体和生成的金属,来估计以阳极或阴极方式反应的硫分数。另外,硫将与Mg反应生成MgS,它不溶于镁金属中。因此,大部分硫根本不会在金属中形成,这也明确了添加硫酸盐造成的不利影响。研究发现,添加硫酸盐(Na2SO4)能增大氯气气泡的大小,极度减小镁金属熔滴的大小,导致阴极上渣的形成。

1.2 Mg(OH)Cl的影响

Mg(OH)Cl是用盐湖卤水制取的无水氯化镁颗粒料中的主要含氧化合物之一。按要求其含量一般控制在0.4 wt.%以下,在阳极附近Mg(OH)Cl与阳极析出的Cl2起反应,使得阳极被消耗,阳极气体被CO2冲稀:

2Mg(OH)Cl+2Cl2+C=2MgCl2+2HCL+CO2

(6)

Mg(OH)Cl也能直接与Mg反应造成镁的损失:

Mg+2Mg(OH)Cl=2MgO+MgCl2+H2

(7)

反应生成的MgO很容易被镁珠吸附,吸附了MgO的镁珠不易汇集,密度大而落入渣中,这也是造成镁电流效率下降的重要原因。

Mg(OH)Cl还能热分解:

Mg(OH)Cl=MgO+HCl

(8)

当加热至超过700~720℃的温度时,羟基氯化物很容易按下列方程式分解:

2Mg(OH)Cl → MgCl2+MgO+H2O

(9)

MgCl2+H2O → MgO+HCl

(10)

Mg(OH)Cl=MgO+HCl

(11)

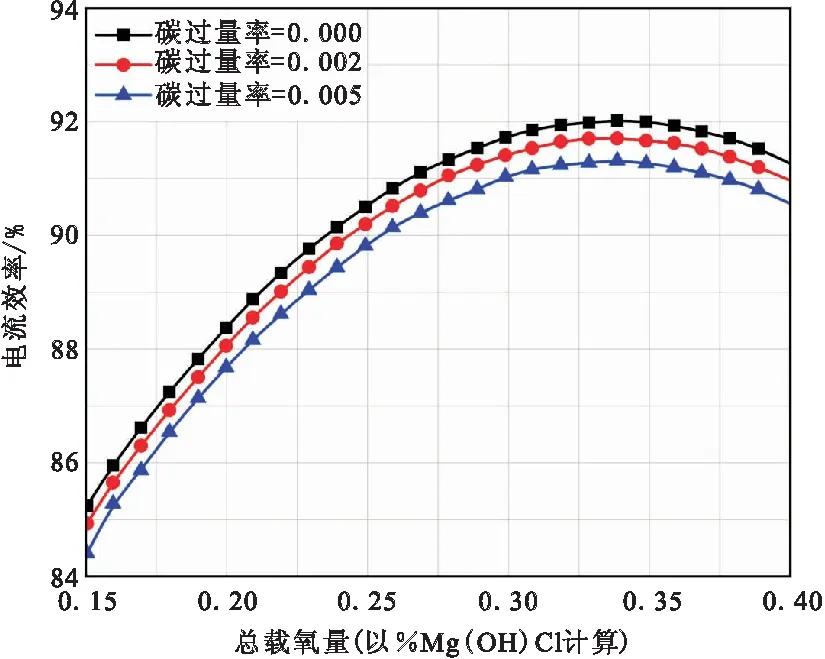

图1是在三种不同的碳过量率的条件下,电流效率和总载氧量的关系。假设湿度为零,以硫酸盐作为颗粒中的载氧物,如果加入了硫酸盐后,从图中可以看出,当总载氧量为0.35%Mg(OH)Cl时,电流效率达到最大值。供给电解槽的球粒中的Mg(OH)Cl通常控制在0.3%以下。含氧化合物浓度很低时,这种物质会在阴极处包裹金属镁液滴,表面形成一层保护膜。镁液滴从电解室往集镁室迁移时,这个氧化镁层可以抵御氯的攻击。在这个厚度范围内,氧化镁薄膜的厚度越厚,电流效率就越高,因为镁和氯气的逆反应速率降低了[6]。

图1 氧化物的电流效率模型

图1显示当碳过量率增大时,电流效率减小。因为粒料中最主要的含氧化合物是Mg(OH)Cl,所以就使用该含氧化合物的浓度来计算需添加到电解槽中碳的数量。依据每日粒料的需求制备高碳或低碳母料。碳含量根据粒料中测定的Mg(OH)Cl的重量百分比进行计算,然后减去(0.002%)或加上一个裕量常数(0.003%)。计算公式为:

%碳=%Mg(OH)Cl×0.158-0.002%(低碳)

(12)

%碳=%Mg(OH)Cl×0.158+0.003%(高碳)

(13)

通常,电解槽进料是高碳粒料,是否将电解槽进料切换到低碳粒料取决于电解槽中铝的浓度。当电解槽内碳含量太高时,多余的碳将与耐火材料发生以下反应:

3C+Al2O3+3Cl2→ 2AlCl3+3CO

(14)

当发生上述反应时,我们会检测到金属镁中的铝浓度会升高。按要求铝浓度的上限值约为110 ppm,当检测到铝浓度值接近110 ppm时,必须将电解槽进料切换到低碳粒料,以便降低铝污染。另外,电解槽内碳过多还会造成电解槽的电流效率降低,碳会累积在电解隔间内,并在液体顶部形成泡沫,这会阻止部分氯气脱离熔化的盐类/金属物质,进而氯气会再次与生产出的金属镁发生化合反应,降低电解槽的电流效率。

碳还和空气中的氧发生反应,因电解槽不是绝对密封容器,所以电解槽中会有一定的氧存在,反应如下:

C+O2=CO2

(15)

C+CO2=2CO

(16)

在氧气充足的情况下,碳和氧发生反应生成二氧化碳,氧缺少的情况下生成一氧化碳,故在电解槽的氯气中会含有一部分的一氧化碳和二氧化碳,含量的多少与进入电解槽的空气的量成正比。

1.3 水分的影响

无水氯化镁原料中的水分,一般是以MgCl2H2O形式进入电解质中。在电解质高温下,由下列反应产生碱式氯化镁和氯化氢:

MgCl2·H2O=Mg(OH)Cl+HCl

(17)

Mg(OH)Cl和HCl都能溶于电解质熔体中。上述反应在含水氯化镁脱水时可能发生,在电解过程中当电解质与漏入槽内的空气中的水分、固体料吸附的水分、电解槽启动时由于烤槽不彻底残留在内衬中的水分作用时也可能发生。因此,电解质中的水分既可来自脱水不彻底的原料,也可在电解过程中产生。其影响同上Mg(OH)Cl的影响。

电解质中水分的危害是多方面的,水分可以通过水分子的形式对电解过程产生影响,也能以碱式氯化镁的形式进入电解质中,对电解过程产生各种影响。碱式氯化镁会在电解质中发生解离,生成的MgOH+在电场作用下向阴极移动,并在阴极上发生放电反应生成H2,由于阴极上析出了氢气就会造成金属镁析出量减少,电流效率降低。水分的最大影响是造成阴极钝化,这是因为在阴极析氢反应的结果是阴极工作面上生成氧化镁,氧化镁的不断累积会逐渐改变阴极工作面的性质,随着反应的进行会在阴极工作面形成由氧化镁等组成的钝化膜。该钝化膜会覆盖在阴极表面,随着电解过程的进行,钝化膜的覆盖厚度和面积会逐渐增大,这不仅会大大降低电流效率,而且还会影响阴极对镁的富集,严重影响镁对阴极的润湿情况,导致大量鱼籽状金属镁的形成,严重影响电解槽的电流效率和金属镁的产率[7]。

1.4 氧化镁的影响

无水氯化镁电解制备金属镁主要采用熔盐电解法,该方法是在高温熔盐体系中通入直流电,将熔盐体系中的氯化镁电解为金属镁和氯气的过程。电解过程中的氧化镁主要来自原料无水氯化镁、电解过程中无水氯化镁的微量水解、电解得到的金属镁与空气中的水气及氧反应生成等[8]。

在电解过程中,如果电解槽由于烘槽时间不够,电解槽内会有少量水分。当电解槽中有水分或者加入电解槽的无水氯化镁含有少量水分,或者在电解过程中由于电解槽密封不好电解质可能会吸收空气中的水分,在此过程中由于无水氯化镁具有极强的吸水性,因此物料中的MgCl2便与空气中或者电解槽中少量的H2O作用,发生水解反应。水解的第一步生成Mg(OH)Cl,接着分解为MgO,具体反应见方程式(11):

MgCl2+H2O=Mg(OH)Cl+HCl

(18)

在氯化镁熔盐电解过程中,由于温度较高,Mg(OH)Cl基本上全部转化为MgO。研究发现,电解过程中的MgO一部分是来自于脱水物料无水氯化镁,一部分是电解过程中物料在电解槽中接触水分形成,在电解过程中由于氯化镁电解后氯气的产生会将MgO氯化生成氯化镁:

2Mg(OH)Cl+2Cl2+C=2MgCl2+2HCl+CO

(19)

3MgO+2C+3Cl2=3MgCl2+CO+CO2

(20)

在电解过程中,随着氯化镁的电解有大量的氯气产生,因此物料中的氧化镁会被电解产生的氯气氯化。试验表明,电解过程中产生的MgO有60%~70%被阳极氯气氯化为氯化镁。也有研究发现,当电解质中加入一定量碳时,MgO被氯气氯化的反应发生在远离阳极的电解质中进行。

电解用无水氯化镁中氧化镁的存在,对电解过程有着明显的影响。首先,氧化镁容易沉积到阴极表面,使阴极表面钝化电流效率下降;其次,氧化镁的存在还能降低电解质和钢阴极及电解质与熔镁间的表面张力,以及镁珠在钢阴极上的停留时间,不利于镁珠的汇集,这就会导致阴极附近会析出大量细的金属镁颗粒。这种镁颗粒形状类似鱼籽,不仅不容易汇集而进入集镁室,而且还容易氧化损失,降低金属镁的产率。电解过程中,在电解质中新形成的MgO微粒不易沉降,容易被电解出来的金属镁粒吸附。金属镁与氧化镁混合,导致电解出的金属镁粒不能汇集。而且随着金属镁粒与氧化镁混合体的不断形成,导致其重量增加,最终由于重量增加而沉入电解槽底部。分析电解槽槽渣可以发现,氧化镁是电解槽槽渣中固体物质的主要成分。研究发现,MgO不仅影响了阴极的电化学行为,也影响阳极电化学过程,MgO可以在阳极区内被电解产生的氯气氯化,这会加快石墨阳极的损耗。MgO还可能使电解槽阳极的表面物理化学性质发生变化,使电解生成的氯气气泡在阳极表面在上升过程中难以合并长大,最终到达电解质表面时也不易破裂。氯气气泡积聚在一起会越聚越多,可使电解质循环路径缩短,电解质循环速度加快,最终可能会引起电解质沸腾[9]。

1.5 硼氧化物

在盐湖卤水、水氯镁石中都含有硼。硼是以硼酸镁2MgO·B2O3或复合化合物3MgO·3B2O3·2Mg MgCl2·2H2O的形式存在。研究发现,当电解用无水氯化镁中硼含量为10 ppm时,电解过程中的电流效率将降低4%;当无水氯化镁中硼的含量为20 ppm时,电解的电流效率将降低5%;如果无水氯化镁中硼的含量大于20 ppm,则该品质的无水氯化镁无法用于电解生产金属镁。

在电解镁的过程中,主要的硼化物是氧化硼。B2O3在熔盐混合物中的溶解度是不同的。当金属镁与氯化镁熔体含量小于70%时,B2O3的溶解度是0.04%~0.09%;当金属镁与氯化镁熔体含量大于70%时,B2O3的溶解度会明显增加;在纯的氯化镁熔体中,B2O3的溶解度达到0.28%。研究发现,B2O3与MgO反应生成硼酸镁(2MgO·B2O3),硼酸镁在氯化物熔体中的溶解性能比氧化镁和三氧化硼单独存在时的溶解度大一倍。

1.6 硅氧化物

氯化镁电解过程中,硅含量对电解过程也有一定的影响。电解过程中硅的主要来源有两个,一个是随电解原料无水氯化镁进入到电解质体系的硅;再一个就是从电解槽粘土内衬进入电解质。由于电解槽多为无机硅材料制作,因此电解过程中的硅很难避免。镁同粘土内衬中的硅按下列反应生成硅化镁:

SiO2+4Mg→Mg2Si+2MgO

(21)

在内衬与被电解质环绕着的钢阴极接触的地方,内衬破坏特别严重,主要原因就是硅化镁的生成,使原有的内衬遭到破坏。该反应不断进行会生成大量的硅化镁和氧化镁,反应生成的硅化镁和氧化镁以细散粒子形式出现在电解槽中。硅化镁和氧化镁与阴极的作用机理是一样的,他们都是引起阴极钝化的主要原因。硅化镁在电解质中容易按下列反应分解;

Mg2Si+2H2O=SiH4+2MgO

(22)

Mg2Si+4HCl→+2MgCl2+SiH4

(23)

除SiH4外,还可能生成其他一些硅烷。硅烷在空气中容易燃烧成SiO2和水。因此,电解槽渣中的Mg2Si存在火灾安全隐患。硅烷毒性强并具有特殊气味,对操作环境影响很大。在电解温度下,硅烷很可能分解,并且与氯相互作用生成气态的SiCl4和氯化氢。SiCl4随升华物析出,然后与水分反应生成SiO2和HCl。

2 无水氯化镁颗粒料中含氧化合物对电解过程影响的解决措施

2.1 硫酸盐和碱式氯化镁影响的解决措施

从硫酸盐对电解过程影响的前面的反应方程式可以看出,氧化镁和可溶的化合物硫化镁一起在阴极生成。在阳极上,硫酸盐和碳发生电化学反应。因为在阴极和阳极都会生成SOCl2,所以无法判断硫酸盐在阳极或者阴极上发生反应的比例。SOCl2和SCl2都是气体,大多数硫都以这两种形式从溶液中逸出,不会在电解液中累积。从这个方面来看,我们可以认识到硫酸盐和其他含氧化合物相比显得这么特殊就尤为重要。因此,我们不得不加入更多的碳,来避免硫酸盐对电解产生不良影响。就像其他含氧化合物一样,硫酸盐是一个载氧体,但是它在反应中表现出的行为是与众不同的。和别的物质相反,在熔融物中硫酸盐和碳的反应速率不是很快。即使硫酸盐在阳极表面和碳发生电化学反应,硫酸盐的稳定性也会抑制其和碳的化学反应。因此,我们要特别关注硫酸盐的存在,这也是为何化盐后的氯化镁卤水必须要经过除硫净化。在国外相关企业运行过程中,硫酸根含量与碱式氯化镁含量是电解过程含氧化合物中最为关键的影响因素。假设作为Mg(OH)Cl计算的金属颗粒中的总含氧化合物低于0.35%,那么最大能接受的颗粒中的硫含量可高达60 ppm S。如果Mg(OH)Cl为45%,则电解过程最大能接受的颗粒中的硫含量为20 ppm S。在电解质中加入碳,不仅可以消除硫酸盐对电解过程的影响,还可以减小碱式氯化镁对电解过程的影响。碳的加入不仅可以提高电流效率,还有保护阳极的作用,因为电解槽使用的阳极是石墨碳棒,如果在电解槽中不加入碳,那么上述的所有反应都会消耗阳极中的碳,加速阳极的消耗,继而缩短阳极的使用寿命。

2.2 水分影响的解决措施

电解用无水氯化镁物料对水分有严格要求。在生产过程中我们在脱水阶段应尽可能降低无水氯化镁中的水分,原料在氯化氢气氛保护脱水阶段应该深度脱水,可以通过提高氯化氢保护气氛分压、提高脱水温度、延长物料停留时间等方法,使物料中的水分尽可能达到电解要求。在物料输送中,为了减少物料与空气的接触时间,可采用气体保护输送物料、物料真空密封输送等方式。熔料过程中也应减少熔融物料与电解质和空气的接触时间,使用密封性能良好的电解槽、熔融物料采用真空输送等手段,最大限度解决物料输送、熔融等过程中物料吸水的问题。

2.3 氧化镁影响的解决措施

为避免MgO的危害,首先应该消除电解槽中形成MgO的条件,即尽可能使用密封性能好的电解槽,在加料和熔料过程中尽量减少物料与空气的接触、减少熔盐电解质与空气的接触、优化电解质组成选用合理的电解质成分,以降低氧化镁的水解速度。其次应该使电解原料彻底脱水,并减少其在储运过程中与空气接触的机会,以减少原料带入的MgO量。研究发现在熔盐电解质体系中,适量添加氟化物可以降低MgO对电解过程的影响,一般在在电解质中可以添加1%~2%的CaF2或MgF2,氟化物的加入可以增大电解质与阴极的湿润角,从而改善电解出的金属镁在阴极上的析出条件,氟化物的加入还能使金属镁珠表面的MgO膜溶解,优化镁珠成片条件,减少了金属镁珠因氧化而损失在电解槽底部的量。

2.4 硼氧化物影响的解决措施

研究发现往含有少量B2O3的氯化物熔体中通入氯气或氯化氢气体时,在4~6小时的反应时间内,B2O3不与氯气或者氯化氢气体发生氯化反应,B2O3与金属镁反应相互作用生成氧化镁和硼。当温度过720℃时,硼与镁发生反应生成硼化镁。电解过程中,电解产生的镁与含硼氯化物熔体接触,表面会形成一层1~2 mm黑壳,黑壳会覆盖金属镁表面。经分析发现黑壳92%~97%的成分是氧化镁,3%~8%是硼和硼化镁。氯化镁电解过程中,电解质中硼的含量超过20 ppm时,硼会在阴极上析出,生成的硼化镁及氧化镁使阴极钝化,导致电解出的金属镁分散在集镁室中不上浮,破坏电解制度,导致镁电流效率的明显下降。因此为了化解硼化物的影响,首先电解原料除硼要彻底,其次在电解过程中适当通入氯气或氯化氢气体。

2.5 硅氧化物影响的解决措施

在氯化镁熔盐电解体系中,硅含量介于20~30 ppm时,对镁不会造成严重的污染。为降低电解质中硅的含量,电解过程中应采取技术措施。当从含硅耐火层中引入阴极时,应尽量避免SiO2可能从内衬转到电解质中,或者采用新的阴极插入方式解决硅氧化物对电解的影响。

3 结 论

通过针对无水氯化镁电解原料中含氧化合物杂质对电解过程中的影响行为进行研究,含氧化合物对电解过程的危害行为不容忽视。因此,为保证电解过程的稳定及理想的电流效率,必须要对无水氯化镁颗粒料中的碱式氯化镁、硫酸根、氧化硼、水分等含氧化合物进行严格的指标控制。一般要求无水氯化镁颗粒料中水分含量小于0.1%,碱式氯化镁控制在0.4%以下,水不溶物(硅氧化物)小于0.02%,硼含量小于35 ppm,硫酸根含量小于85 ppm。