基于挥发分燃烧的焙烧曲线调整

任行强

(赤壁长城炭素制品有限公司,湖北 赤壁 437300)

生阳极由两部分组成,大部分为骨料颗粒(煅后焦),小部分为煤沥青(粘结剂)。由于焙烧的最高温度低于煅烧的最高温度,所以骨料颗粒物理、化学性能基本不发生变化,发生变化的主要是粘结剂-煤沥青。煤沥青挥发分的热解燃烧和缩聚焦化是焙烧过程的实质内容。研究这一过程不仅是提升焙烧生产工艺的需要,而且是研究焙烧炉节能和炭阳极均质的重要方向。国内焙烧炉的天然气单耗差距很大(差距最大能达到40 m3/t以上),排除炉型、炉龄因素,对煤沥青挥发分的燃烧和焦化的能否精准调控是非常重要的影响因素。炭阳极的均质性是焙烧炉温度均匀和煤沥青焦化良好的重要体现,这也需要对这一过程精确调整。

1 概 述

生阳极由煅后焦和煤沥青混捏后振动成型制成,不同粒级的煅后焦是基本物料,一般占比84.5%,改质煤沥青是粘结剂,占比15.5%。生阳极是半成品,必须经过焙烧过程才能成为成品-炭阳极。焙烧过程就是粘结剂分解、缩聚反应的过程,挥发分的燃烧,残留粘结剂的碳氢化合物焦化是这一过程的外在表现和最终目的。

碳氢化合物的焦化使炭阳极几何形状固定、物理性能均匀,其主要过程是通过煤沥青热解缩聚反应后残留下来的炭质组分在煅后焦骨料颗粒间形成焦炭网格,把生阳极中不同粒度的骨料颗粒牢固连结,最终炭化为一个整体-赋予炭阳极以力学性能和热学性能。粘结剂炭化后留下焦炭的数量即为结焦值,一般情况下,改质煤沥青中的结焦值为57%左右,粘结剂结焦值越大,则炭阳极的各项物理、化学指标就越好。这个炭化过程中伴随着煤沥青的分解挥发分大量的释放。

挥发分进入火道,火道燃烧环境合适,挥发分将燃烧。挥发分的燃烧所释放的热量[1](按照四种组分热值计算为46 MJ/Nm3,有资料表明[1]挥发分热值为40.78 MJ/kg,合吨阳极2 210 MJ;也有资料[3]37.62 MJ/kg,合吨阳极2 039 MJ)是焙烧炉的重要热收入,占全部热收入的40%左右。充分的燃烧可以明显降低天然气的消耗,同时充分燃烧的挥发分能够大幅降低焙烧烟气中的焦油含量,降低电捕焦油器的负荷,所以挥发分的充分燃烧是焙烧炉节能减排的重要手段。

充分燃烧的挥发分和较高的结焦值这两者不是对立的、不能兼顾的,这两者是辩证统一的,可以通过焙烧曲线的调整来调和这两者的矛盾。这个调整过程主要集中在煤沥青挥发分的释放阶段。

煤沥青产生的挥发分成分主要有4种[2]:一氧化碳、氢、甲烷和焦油(C2H6),其组成体积百分比分别为4.5%、13.6%、45.5%及36.4%;这四种组分的温度范围也不同,一氧化碳、氢、甲烷和焦油(C2H6)的最大析出点的温度分别为[3](℃)850、800,640,400。燃点分别为(℃):650、575,630,425±50。一氧化碳、氢和甲烷挥发温度范围较窄,持续时间也较短;焦油(C2H6)挥发温度范围较宽,持续时间也最长。一氧化碳、氢和甲烷析出的温度高于其燃点温度,在氧量充足、混合均匀的情况下,基本上析出后就会燃烧;焦油(C2H6)析出的温度比其燃点温度低,加之其释放的时间持续较长,它的燃烧无论是从节能方面考虑还是从环保方面考虑都需要重点调控。如果在焙烧炉火道中出现挥发分不完全燃烧现象,则其中主要成分必是焦油(C2H6)。在煤沥青和煅后焦组合物(纯煤沥青的失重实验,其各温度阶段有所不同)失重实验表明(升温速率10℃/min)[4]:挥发分开始于204℃,结束于384℃,释放最剧烈在286~299℃,明显失重温度233℃,失重最大时温度290℃。

挥发分的析出速率与焙烧炉所使用的焙烧曲线的升温速率和当时的火道压力密切相关。首先,随着挥发分由表及里不断的释放,在生阳极表面和内部产生压差,如果这个阶段的火道温度的升温梯度过高,将加剧压差的扩大,迫使生阳极挥发分析出通道形成无法弥合的裂缝。据资料分析[5],不断增加温度梯度,炭阳极的平均抗折强度急剧减小,电阻率及其标准偏差急剧增大,炭阳极裂纹明显增多,孔隙率显著增大。其次,挥发分脱离生阳极表面后是通过填充料、火道墙缝隙才进入火道,从生阳极内部开始直至火道墙内壁存在挥发分的浓度梯度,这个浓度梯度是挥发分向外扩散的驱动力,而火道负压需要保证挥发分在火道内不聚集、有足够的氧气燃烧,这个压力不能过大,也不能过小。过大则升温过快,填充料中的挥发分浓度会变小,挥发分从生阳极的由内向外的扩散将加剧,这将加快煤沥青的分解反应,减少了煤沥青参加后续缩聚反应的数量,导致结焦值降低。故无论从炭阳极质量考虑还是从炭阳极的产量考虑都不希望用过大的火道负压。

2 挥发分的燃烧

2.1 挥发分析出的4个阶段

实践表明,煤沥青挥发分析出有四个阶段:① 少量析出,不燃烧阶段(100~220℃);② 加快析出,少量燃烧阶段(220~340℃);③ 大量析出,剧烈燃烧阶段(340~400℃);④ 减缓析出,温度先升顶后下降阶段(400~600℃)。这4个阶段,① 段是完全不具备燃烧条件,④ 段是全部达到燃烧条件,且燃烧温度达到最高点后开始下降,所以,这两个阶段不是焙烧曲线调整的重点。在实际工况中,① 段处于1P位置,④ 段处于3P位置,都没有进行温度和压力的监控。但也不是放任不管,因为:① 段生阳极处于软化、塑性变化的阶段,此阶段主要是对生阳极进行预热,此时生阳极体积稍有膨胀;受生阳极内外温差、压差的作用,部分煤沥青轻质组分因迁移而扩散和流动,为尽快达到一定塑性避免形变,温度梯度要大即升温速度要快。④ 段是生阳极由半焦转变为全焦(沥青焦)阶段,此阶段挥发分析出逐渐减少直至完毕,此时生阳极继续收缩,这个阶段可以适当加快。① 、④ 段的调控通过② 、③ 段的调控达到总体控制和带动,对② 、③ 段的精准管控和分段微调是挥发分燃烧的调控重点。

2.2 挥发分燃烧的调控重点

② 段是生阳极煤沥青分解速度逐渐加快,火道温度也逐步达到析出挥发分的燃点阶段。随着挥发分的燃烧火道温度进一步升高,从火道经火道墙经填充料到达生阳极表面的热量也越来越多,挥发分析出由生阳极的表面逐渐向中心发展,析出量逐渐增大。此段的控制难点是此时的火道温度还不足够高、含氧量也不充足。如何维持燃烧,但又不至于由于温升过快导致挥发分析出过量导致燃烧缺氧,一段式传统焙烧曲线不能很好解决这个问题。所以此段要由一段分成几个不同温度梯度的小段控制,不能长时间用一个温度梯度,调控的目标是为③ 段提供足够高的火道温度,同时挥发分在能保证燃烧的情况下尽可能的多析出,避免挥发分在③ 段集中挥发导致没有足够的氧气供挥发分燃烧,这是挥发分调控的重点-挥发分燃烧带要尽可能的长、尽可能后移(烟气流动的反方向)。③ 段是生阳极挥发分析出达到峰值,此时在氧气充足且混合均匀的情况下,挥发分将剧烈燃烧,这个阶段要采取疏导的方式调控,使挥发分析出可控、稳定,所以温度梯度要合适,如果过快,将温度失控,导致制品裂纹;如果过慢,挥发分得不到燃烧,此时的调控以稳健为主,保持稳定的负压区间和温度梯度,目标是不超温度上限,避免低于下限,争取在目标温度的±10℃范围内。② 、③ 段调控重点归结为一点就是为了给挥发分创造一个足够长且位置靠后的良好燃烧带。

2.3 良好燃烧带的获得

2.3.1 温差与燃烧带

此节的温差指火道温度与阳极温度之间的差值。对挥发分来说,在火道内燃烧有3个条件:a.达到燃点温度;b.充足的氧气;c.良好的混合。由于焙烧炉运行时,尤其对炉龄较大的焙烧炉,漏风量较大,只要挥发分不过量集中析出,燃烧需氧量有保障。焙烧炉烟气流动在火道内不是直线,呈“W”形,挥发分与氧气良好的混合比较容易。根据挥发分析出的特点,除① 段外,② 段开始时的温差获得较为困难,其他阶段获得相对容易,但为了达到足够长且位置靠后的良好燃烧带这一目的,需要控制这个温差不至于急剧扩大。

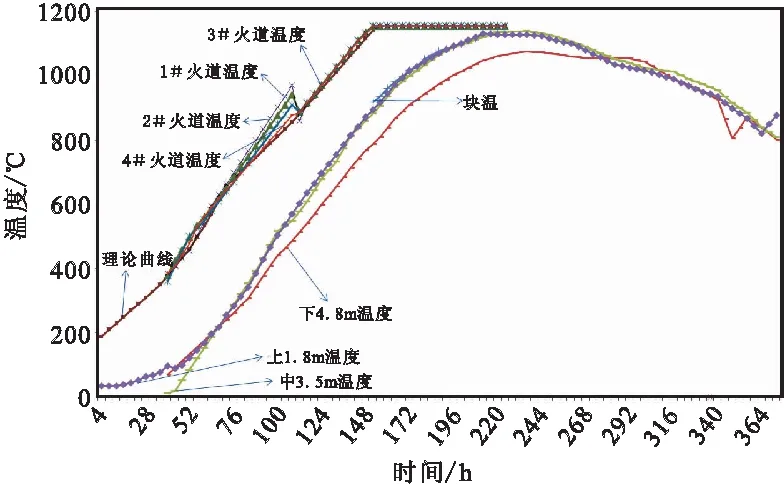

生阳极从进入预热阶段开始,火道温度和阳极中心的温度分布在任一时刻均呈逐渐下降状态,在温度曲线结束,保温时间足够长,其阳极表面的温度将接近火道温度,但不会超过火道温度。在挥发分析出阶段,火道温度和阳极表面温度之间的温差越大,越能保证挥发分的燃烧;阳极表面温度和中心温度之间的温差越小越能保证阳极均匀受热,越有利于达到足够长且位置靠后的良好燃烧带这一目的。实测数据表明,火道温度和阳极表面温度之间的温差大于350℃,阳极表面温度和阳极中心温度之间的温差小于250℃,对建立良好燃烧带有利。

2.3.2 焙烧曲线升温梯度与燃烧带

从挥发分析出、燃烧的四个阶段可以得出:在没有进入外加燃料升温之前,火道温度是变化的,其能量也是变化的,这就导致火道向阳极的导热不是稳态的。实践表明,理论焙烧曲线的温度平稳,实际控制点也贴合曲线,但在③ 、④ 段依然有波动,控制不好,波动还会很大,实际焙烧曲线会出现一个俗称“驼峰”的温度波动区间。相对于火道温度曲线的变化和波动,阳极的温度曲线的变化和波动要小的多,其升温曲线相较于火道温度曲线要平滑的多。火道温度梯度在4~14℃/h之间调整,这个调整是台阶式调整,有明显的边界;阳极温度曲线在2~10℃之间变化,这个变化是没有明显边界的,是渐进的。选择合适的火道温度梯度,并严格控制在波动范围内从而保持一个稳健的阳极升温梯度是实现良好燃烧带的最重要手段,这个手段对任何敞开式焙烧炉都是适用的,唯一需要注意的是,要根据实际炉况进行微调,这个微调也需要不断的实践,找到最佳控制点。

图1 四号焙烧炉低温阶段升温曲线实测

3 焙烧曲线的调整

3.1 关键温度控制点

焙烧曲线的制定要遵循“两头快,中间慢”的原则,遵循这一原则的原因在前文中已经论述。但过于教条的温度制度对具体实践是不利的,因为焙烧过程,尤其是在挥发分析出,燃烧阶段的热工非常复杂,是一个不稳定的传热,这与筑炉所用耐火材料的性质、火道的结构、填充料的种类、料箱的宽度及块型的大小都有关系,所以依据原则制定的被烧曲线要根据具体使用环境做调整,就是同一个焙烧炉在不同炉龄、不同块型等工况发生变化的情况下也要做微调。理论上,焙烧曲线有四个阶段:① 低温预热阶段;② 中温加热阶段③ 次高温加热阶段④ 高温保温阶段。具体实践时,由于绝大多数焙烧炉采用6炉室运行模式,按照1P~6P分别分段,1P~3P重点控制2P温度,4P主要控制接入时的温度,5P、6P由于电解槽需要的块型的越来越大、质量要求越来越高,只有加长焙烧炉的保温时间才能得到较高的阳极终温,满足要求,所以达到了最高温度后全部处于保温。以192小时焙烧曲线为例,2P温度重点管控40小时的温度,这个点的温度值制定的依据,一是挥发分开始析出的温度,二是要给后续调整留够空间,要遏制快速升温的势头,同时也不能把温度打压回去,结合挥发分开始析出的温度,加上火道温度和阳极表面温度的温差,控制在450℃左右。2P另外一个关键控制点是最大失重开始的温度,控制在536℃左右。具体分成三小段,这三个小段不是按照传统的32小时移炉周期划分,也不是按8小时的工作周期划分,而是根据挥发分的析出温度和温差通过微调升温梯度而制定。4P已经进入带燃料燃烧状态,4P关键控制点是3P转入4P时的火道温度,这个温度是验证2P升温控制策略成败的关键指标,也是创建了一个“足够长且位置靠后的良好燃烧带”的明证,这个温度如果能够达到900℃以上,不但能够有效消除“驼峰”的影响,而且4P开始的4小时甚至8小时不用加燃料,就能够达到焙烧曲线要求的温度,这是焙烧曲线节不节气关键一招。

从上述中可以看出2P的控制调整只是实现4P效果的手段,2P第一小段要“控”-控制住关键控制点的温度,第二段要“压”-把挥发分压在一个可控的析出量,第三段要“顺”-保持稳健的负压,结合实际炉况,顺着这个挥发分析出和燃烧工况,做好疏导。要做到“控、压、顺”负压使用是关键。

3.2 负压的调节

对挥发分燃烧的控制通过对低温预热阶段火道温度升温梯度的调整来实现,表1中,虽然1P~3P的温度梯度范围是5℃/h至12℃/h,是一个较大的范围,但针对具体时间段,其温度梯度的调整范围只有2℃/h,这需要精确的负压调节。

表1 192小时曲线

敞开式焙烧炉的运行、操作特点是6个串联的加热组,整个组在负压下操作,其压力从1P到6P是逐步升高的,其最高点选择在1C的4点,这个点确定为±0 Pa。保持±0 Pa的稳定,需要三个方面的努力,一是预热空气鼓风机,通过变频的调整获得合适的风压和风量;二是较高压力的天然气,燃烧架天然气压力控制在30~50 kPa,在此压力下,天然气从烧嘴高速喷射燃烧,这个过程中,把静压变为动压,从而形成低压;三是烟气系统的排烟风机,这是主要的压力来源,通过电机的变频器和环形烟道翻板调节总负压,单火道负压通过排烟架的电动执行器的翻板开度调节。据有关资料[6],1P~6P各炉室火道内烟气阻力有0~8 Pa不等的差值,这是因为温度越高的烟气阻力就越大,烟气阻力与烟气的绝对温度近似成正比,所以从1P至6P烟气阻力是越来越大的,在一个运行周期内,5P、6P已经进入最高温度,处于保温阶段,其烟气阻力基本相同;1P~4P是随运行周期的时间变化烟气阻力越来越大,所以要随时调节排烟架各分号火道的翻板开度。从1P~6P各炉室烟气阻力的差值可以看出,和温度的变化相比,烟气阻力的变化是微弱的,翻板开度的调节只能是微调,保持2P分号火道负压在100±5 Pa。对具体的焙烧炉,通过理论计算和实践验证是能够得出对应温度所需负压值,这个负压值在炉况和沥青性质没有大变化的情况,是稳定的。需要特别注意的是,负压的微调是建立在满足大于1P~6P各炉室火道内烟气阻力总和的基础上,过小和过大的负压尤其在挥发分大量析出,剧烈燃烧阶段都可能引起事故。过小的负压除挥发分不能充分燃烧外,聚集的挥发分因没有足够的负压抽走,动压将变为静压,这个时候压力会急剧变小,这个时候的操作要谨慎,贸然的开大分烟道翻板,是有可能形成爆燃,将严重损害火道墙;过大的负压,将加剧漏风,使温度急剧上升,增大排烟架和烟道着火的可能性。

4 结 论

通过一个周期(6个月)的焙烧曲线精准调整,天然气消耗降低了8%,阳极一级品率提高了3%。说明生阳极中挥发分的充分燃烧对焙烧炉节能减碳和炭阳极质量提高都很重要。通过对曲线低温预热阶段关键温度控制点的控制创建一个良好的燃烧带是挥发分充分燃烧的关键。基于挥发分充分燃烧的曲线调整可以通过对2P、4P的分小段控制和负压调节两种方法来进行。