锻压轮毂用6061铝合金圆铸棒中心裂纹分析及改进

詹 磊,何生平,郝 海

(1.国家电投集团铝电投资有限公司,宁夏 银川 750003;2.大连理工大学,辽宁 大连 116023)

6061铝合金属于Al-Mg-Si系变形铝合金,具有较好的强度、良好的塑性、优良的可焊性和耐腐蚀性,以其为材料制造的锻造铝合金车轮具有质量轻、强度高、抗腐蚀性好、尺寸精确等优点,在高端、特殊场景下车辆上的应用越来越广泛。某厂在试生产Φ254 mm 锻造铝合金车轮坯料用6061铝合金圆铸棒的过程中,产品出现了中心裂纹问题。本文分析了其原因,采取了相应的改进措施,并且应用于实际生产中,消除了缺陷,满足了高端锻压轮毂用材的要求。

1 中心裂纹的原因分析

应客户要求,某厂在没有充分掌握锻压轮毂用6061铝合金圆铸棒材料特性的情况下,使用美国WAGSTAFF半连续气滑铸造生产系统按6061铝合金圆铸棒的一般生产工艺,进行试验性生产。合金熔体经过熔炼炉内预精炼、保温炉内精炼、在线添加铝钛硼细化丝、氩气喷吹在线除气后进入气滑铸造生产系统铸造。过程中关键铸造参数控制如下:合金熔炼温度为745±5℃,浇注温度700±5℃,铸造速度84 mm/min,冷却水流量280 m3/h,引锭提速时间2 s。发现试生产产品连续出现中心裂纹缺陷。将缺陷铸棒切片,棒锭切面(图1)肉眼可观察到铸棒中心有约40 mm长的直线形裂纹,该裂纹在厚度方向上贯穿整个铸棒。

图1 6061铝合金铸棒中心裂纹外观

针对6061铝合金圆铸棒出现的中心裂纹缺陷,通过低倍组织、合金元素构成分析及铸造过程的模拟仿真,研究了导致裂纹产生的原因及其作用规律。

1.1 低倍组织分析

将存在缺陷的6061铝合金圆铸棒切片经磨样、抛光加工成低倍组织试样,使用混合酸溶液进行宏观腐蚀后,进行低倍显微组织观察。发现铸棒中心有明显的粗晶区(图2)。

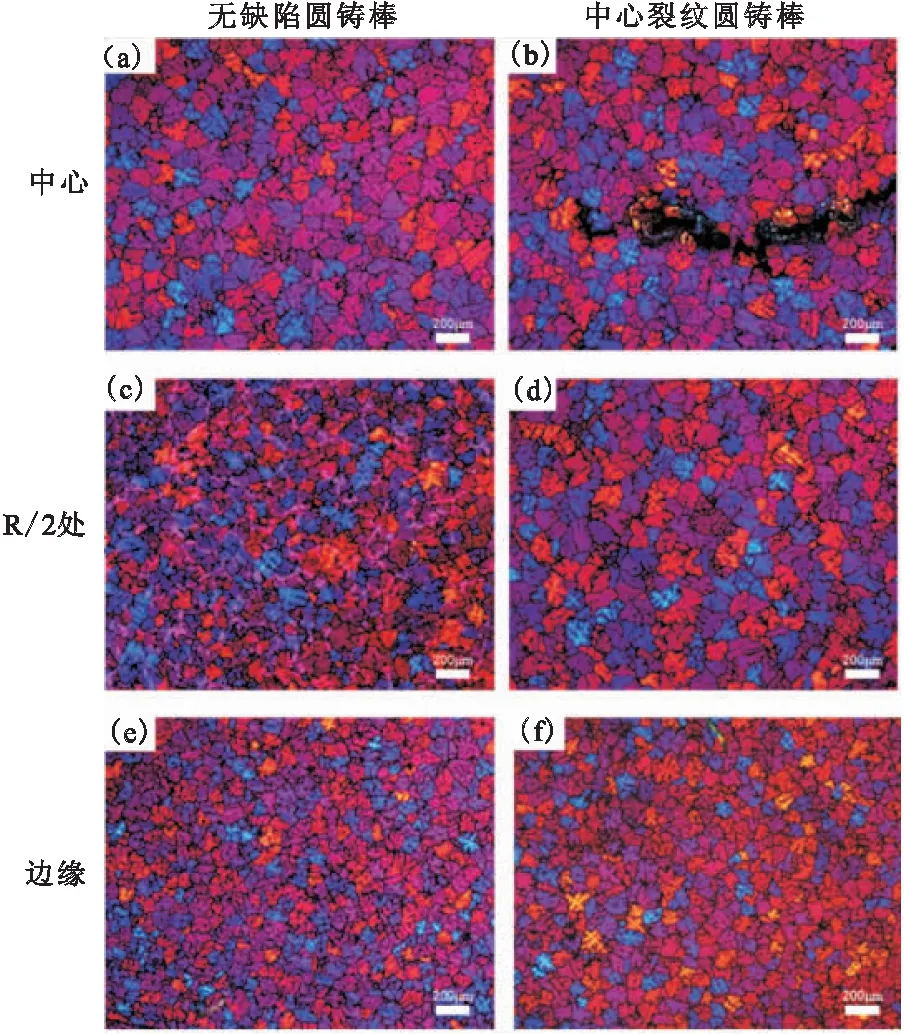

为进一步分析缺陷合金组织情况,选取无缺陷圆铸棒与裂纹圆铸棒进行圆铸棒金相组织差别对比。试样表面经磨样、抛光及阳极覆膜后在偏振光金相显微镜下进行观察。如图3所示,圆铸棒晶粒尺寸呈明显的铸棒组织分布特征,即中心处较粗大,边缘细小,但存在裂纹的圆铸棒中心晶粒尺寸更加粗大,且晶粒尺寸变化大。

图3 中心裂纹铸棒和无缺陷铸棒不同位置的金相图像

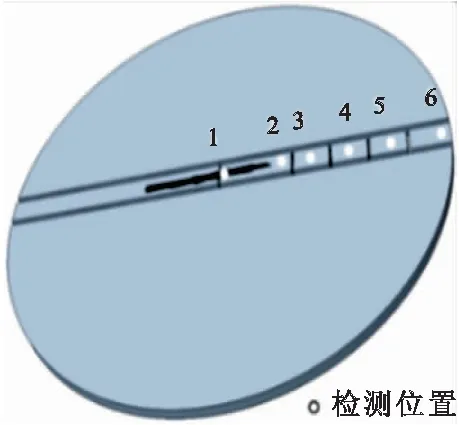

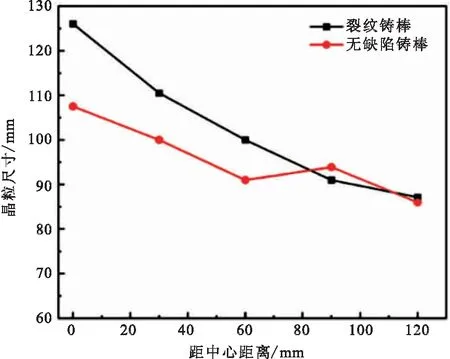

对中心裂纹圆铸棒和无缺陷圆铸棒按图4分区在相同位置显微组织观察和分析,对每个区域的晶粒尺寸进行统计、计算后得到两个铸棒的平均晶粒尺寸分布图(图5)。可看到中心裂纹铸棒中心区平均晶粒尺寸为126 μm,近边缘处晶粒尺寸约为87 μm,同样位置的无缺陷铸棒平均晶粒尺寸分别为107和86 μm。二者的差异最大处出现在铸棒中心,中心裂纹铸棒在此处的平均晶粒尺寸比同位置的无缺陷铸棒大20 μm。根据液膜理论,粗大晶粒处在铸棒最后凝固时液膜较薄,更易发生热裂,是产生中心裂纹的主要原因。

图4 晶粒尺寸检测位置示意图

图5 中心裂纹铸棒和无缺陷铸棒从中心到边缘的平均晶粒尺寸分布图

1.2 合金元素影响分析

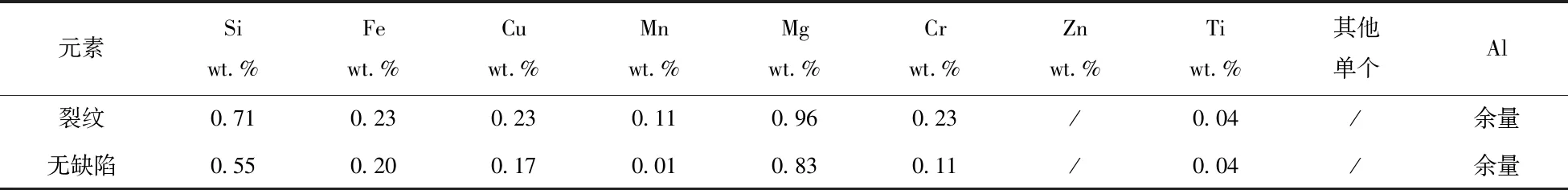

为了分析合金元素对圆铸棒中心裂纹的影响,通过X射线荧光光谱仪对中心裂纹圆铸棒和无缺陷圆铸棒主要合金元素进行了检测。从检测结果看(表1),中心裂纹圆铸棒样品的合金元素中Si、Mg 、Cr、Mn、Cu等元素都比无裂纹圆铸棒高,处于国标(GB/T 3910-2020) 规定6061铝合金化学成份上限水平。无裂纹圆铸棒Si、Mg、Cr元素含量还没有达到锻压轮毂用6061铝合金化学元素控制的下限要求(表2),形成的Mg2Si还不能满足技术需要。

表1 中心裂纹圆铸棒与无缺陷圆铸棒试样主要化学元素分析结果

表2 锻压轮毂用6061铝合金的化学元素要求

Mg2Si是6061 铝合金主要强化相,合金中强化相含量越高,合金强度越大。但在不平衡冷却条件下,随着晶界上的强化相增多,合金的塑性降低,其裂纹倾向性增大[1]。另外,随Mg2Si含量的增加,结晶温度范围变宽,结晶裂纹形成时所受到的应力加大,凝固末期的补缩条件恶化,也会导致裂纹倾向性增加。同时随Mg2Si含量的增加,还会使合金的导热性降低,铸造时的液穴加深,进一步提高裂纹倾向性。中心裂纹圆铸棒中的Mg、Si含量显著高于无缺陷圆铸棒,形成的Mg2Si多,是裂纹产生的原因之一。但锻造铝合金车轮坯料用的6061铝合金由于强度、耐磨性等性能的需要,在合金成份中需要更多Mg2Si作为强化项,Mg、Si含量不能低于产品合金含量要求。

6061铝合金中的Fe、Si含量比例也是影响铸棒裂纹的重要因素[2]。6061铝合金中的Si 在与Mg形成Mg2Si相以后,过剩的Si将与 Fe、Al 形成化合物。在 Fe 的含量高于Si过剩时,主要是形成α相,反之主要为β相。α相为骨骼状,脆性较小,β相为针状,脆性较高。因此,Fe的含量高于Si过剩时,对降低6061铝合金裂纹倾向性是有利的,反之则增加裂纹倾向性。由表1可知,中心裂纹圆铸棒中的Fe、Si、Mg的含量配比不合适会增加裂纹产生机率。

Cr元素可以细化合金的铸态组织,但Cr含量高于0.20%时,合金塑性会出现一定程度的降低[3]。裂纹圆铸棒Cr含量达到0.23%,也是产生裂纹的原因之一。

1.3 铸造裂纹的仿真模拟分析

液穴深度是半连续气滑铸造的重要指标参数,与铸造过程的温度场分布相关。液穴深度直接反应了铸棒的凝固速度和凝固时间,其形状又决定着铸棒断面的结晶速度变化的性质,因此可以反馈铸棒裂纹倾向[4]。同等条件下液穴越深,越容易产生中心裂纹。

对不同铸造速度下的温度场和液穴变化进行模拟仿真(图6)可以看出,铸棒的液穴深度与铸造速度大小成正比,速度越慢,液穴越浅,铸棒同一水平位置上的边部与心部温差较小,有助于减小心部拉应力降低裂纹倾向。但是过慢的铸造速度会导致铸棒结晶前沿伸进热顶内,在固、液界面能的作用下,铝合金熔体无法完全填充实体的拐角部分,易形成冷隔。

图6 不同铸造速度下的温度场和液穴变化

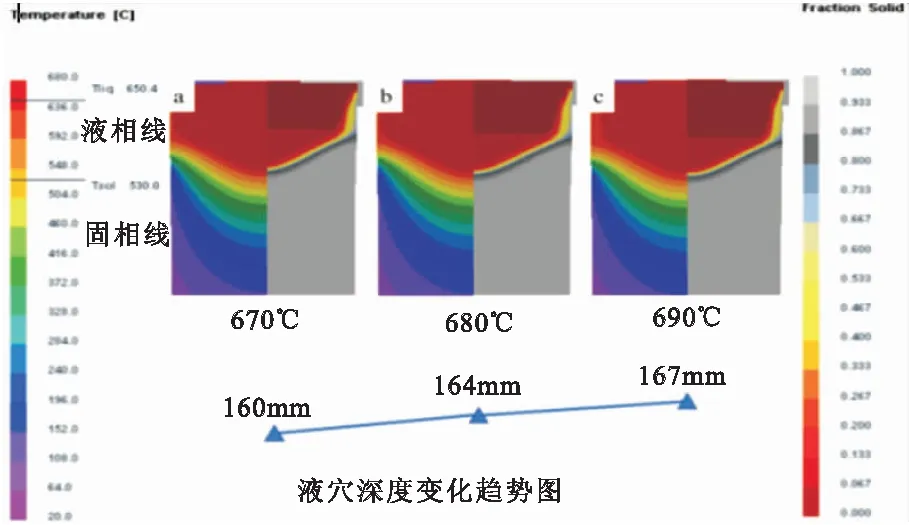

对不同铸造温度下的温度场和液穴变化进行模拟仿真(图7)可以看出,在一定范围内,铸造温度越高,铸棒液穴越深、进而增加铸棒的中心裂纹倾向。但过低的铸造温度会使熔体粘度增加,更易产生疏松、夹杂等缺陷。

图7 不同铸造温度下的温度场和液穴变化

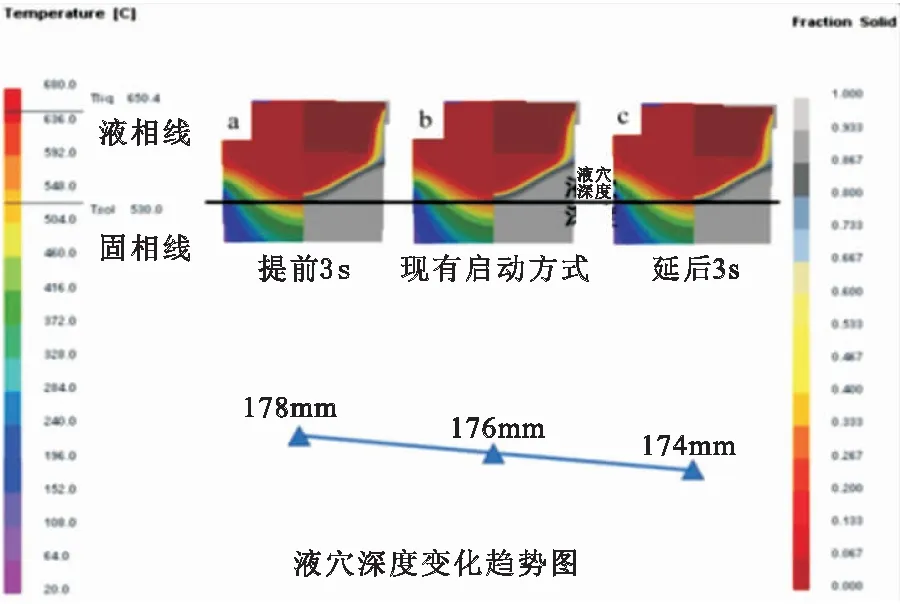

对不同引锭头提速时间下的温度场和液穴变化进行模拟仿真(图8)可以看出,不同引锭头提速时间下铸棒的温度场与液穴的分布也有明显影响。随着启动时间的缩短,引锭头以更快的加速度带动铸棒向下移动,铸棒液穴的深度加大,将增加铸棒中心裂纹倾向。但引锭头启动时间过长,会引起导管开口内的金属固化,产生冷锭尾分离。

图8 不同引锭头提速时间下的温度场和液穴变化

1.4 铸造前熔体质量对铸造裂纹的影响

铸造前熔体净化不彻底,在铸棒液穴应力区会形成气孔、夹渣等易引起应力集中的缺陷,将进而促进圆铸棒产生裂纹出现。为进一步提升合金熔体纯净度,加强合金熔体处理过程中的熔炼、精炼、除气及过滤等环节的管理,也是控制圆铸棒产生裂纹的重要方面。另外,再生铝合金由于来源复杂,即使通过充分熔炼也不易实现彻底净化[5],只能控制加入量减少缺陷产生。

2 改进措施

2.1 优化合金配料操作

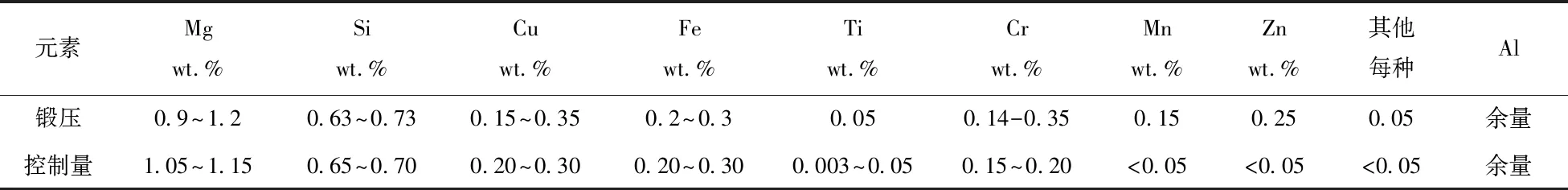

如本文1.2分析,Mg、Si、Fe等元素除含量外,相对比例的差异也会对中心裂纹的出现产生影响。为消除这一影响因素,在满足锻造铝合金轮毂坯料用6061铝合金要求较高Mg2Si含量增加强度的前提下,按合金裂纹倾向最低的成份调整Mg、Si、Fe及其他化学元素含量。主要是Mg偏上限,Si靠下限,其中Fe与过剩Si的质量比值控制在 2.5以上。另外为了控制其他元素对裂纹的影响,将Cr含量控制在0.20%以下,并尽可能控制Mn等元素进入合金中,在配料时控制合金废料加入量。具体见表3控制合金元素含量。

表3 锻压轮毂用6061铝合金圆棒化学元素控制表

2.2 充分进行合金熔体精炼

为保证熔体有效净化,避免气孔、夹渣对中心裂纹出现的不利影响,加强合金熔体处理过程管理。一是控制熔炼炉内的铝液温度在750±5℃,以保证铝液中的夹渣能从熔体中顺利带出,同时避免因温度过高而出现吸气,从而保证熔体精炼彻底。另外,为减少因Mg烧损而造成氧化夹杂和熔体吸氢,在添加金属镁锭时,用铝箔将镁锭包裹好后加入熔体中,并用工具按压以防上浮。二是确保过滤有效。对转溜槽系统进行了适当优化,建立良好的转注条件,有效避免了液流的翻滚波动,能使液流在表层氧化膜的覆盖下平稳地流动。三是加强了炉外精炼。保证炉外精炼装置有效,特别加强转子和氩气质量监控。炉外精炼装置除气参数为:氩气流量4.5~5 m3/h,转子转速280 r/min。实际生产中氢含量控制在0.12 mL/100 g-Al以下。

2.3 优化铸造工艺

为了减少温度过高产生熔体吸气等影响,调控静置炉内铝液温度在735±5℃。生产前充分预热溜槽、浇注盘,尽可能降低铝液转注过程温降。在生产过程,通过用挡板分段挡住铸造模盘之前的流槽,保持流槽高液位填充,使铝液填充时间尽可能缩短,减小初始盘面温差。并在浇注过程中适当降低了浇注速度。过程中重点对浇注温度、铸造速度、冷却强度及引锭提速时间等关键铸造参数的进行了优化,表4为关键铸造参数的调整情况。

3 实际效果

经过对合金配料及熔炼、铸造工艺优化后,某厂已形成了一套能确保质量铸造工艺方案,实际生产锻压轮毂用6061铝合金圆铸棒生产取得成功。铝合金圆铸棒彻底消除了中心裂纹问题,圆铸造表面光滑,无冷隔,亦无偏析瘤等其他铸造缺陷,表现出良好的气滑铸造状态。图9是现场实际生产情况。6061铝合金圆铸棒经过均质处理进行锻压生产试验,满足下游锻压技术需要。产品材料主要技术参数为:抗拉强度≥146 MPa、延伸率≥30%;进行径向负荷耐久疲劳实验测试结果探伤无异常,实际转数达到88万转才出探伤裂纹情况,远高于70万转技术要求。

图9 6061铝合金圆铸棒生产现场

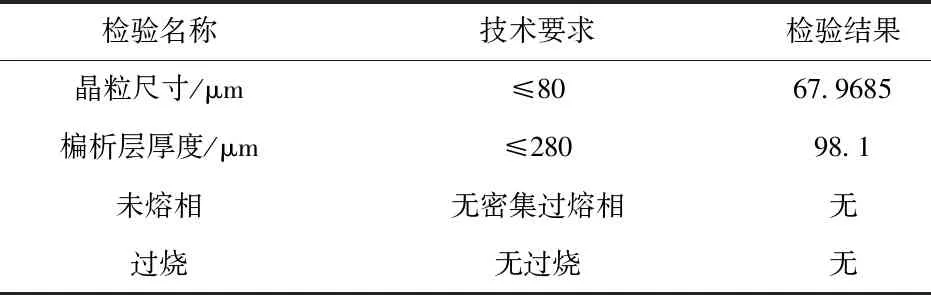

经专业分析机构对合金棒内部组织进行检验,偏析层厚度98.1 μm铸棒晶粒度小于68.0 μm、均达到了理想水平。表5是锻压轮毂用6061铝合金圆铸棒合金金相分析报告。

表5 锻压轮毂用6061合金产品金相分析报告

4 结 论

(1)经过分析、检测,判断铸棒裂纹为热裂裂纹。裂纹是由铸棒中心处晶粒尺寸粗大,合金中Fe、Si、Mg成分比例失调造成的。在Mg、Si含量较高的情况下,合金中Fe与过剩Si的质量比值高低对圆铸锭中心裂纹的产生有重要影响。

(2)根据模拟仿真结果,原始的浇注温度和铸造速度会加深铸棒铸造过程中的液穴深度,从而加剧裂纹的产生。

(3)根据检测和仿真结果,制定了一系列改进措施,包括将Fe与过剩Si的质量比值控制在2.5以上,同时控制Cr、Mn等合金元素的含量,以降低中心裂纹产生的倾向;优化精炼工艺;对铸造工艺进行优化,将铸造速度由84调整到82 mm/min、浇注温度由700±5℃调整到695±5℃、引锭头提速时间由2调整到3 s。有效地解决了锻压轮毂用6061铝合金圆铸棒的中心裂纹问题。