大型覆土式储罐多工况强度可靠性分析

李 翊 刘 杰 刘长沙 邹 阳 林振宇 蒋 俊 孙敬庭

(1.中建安装集团有限公司;2.福州大学电气工程与自动化学院)

大型储罐具有成本低、占地面积小、灵活性强及可靠性高等优点。 日本自20世纪60年代开始建造20 万m3以上的储罐,单罐最大容量达到17.7万m3(不包括半地下式)[1],随着储罐技术的迅速发展,我国储罐也开始趋于大型化设计与制造。

随着储罐设计结构逐渐趋向复杂化、 大型化,合理且科学可靠地检测分析储罐壁的结构强度显得尤为重要[2]。工作区域环境恶劣、作业连续时间长及操作者劳动机械强度差异大等问题,会严重影响油气管道储备工程设备本身的质量可靠性、安全性与稳定性[3,4]。为此,研究学者们针对储罐结构强度开展了部分计算和校核工作[5,6],并对油气储罐抗震设计参数进行了安全性模拟研究。 马云栋采用试验和数值模拟相结合的方法,研究了不均匀沉降条件下储罐腐蚀速率和应力的变化规律[7];陈志平等基于数值模拟分析了结构参数对油罐安全性的影响和准静态弹塑性屈曲[8];LIU Z等通过ABAQUS软件对井架进行了静强度分析及优化[9];FENG Z P等针对结构件系统进行了分析及优化,并通过优化设计增强了结构的承载能力[10];FU H D等通过计算机仿真方法进行了结构参数优化, 得出了支撑件布置方式、门框结构和危险截面应力的影响规律[11];STANCIU L S和POPA I针对最大工况, 对应力和位移分布进行了计算和分析,并验证了结构强度安全性[12];庄严等建立了计算机仿真分析求解的网格化模型,进行了结构及热结构耦合两种工况下的应力分析[13];孟祥宇等讨论了40英寸LNG罐式集装箱的强度判据[14]。

笔者通过计算机仿真方法对覆土式储罐结构进行强度与模态分析,以验证储罐的性能是否符合不同工况下的工程实际设计要求。

1 多工况覆土式储罐仿真分析

1.1 覆土式储罐几何模型建立

覆土式储罐容积为2 356 m3, 形状为卧式圆筒形,储罐内径约8 m,长度约49.6 m,筒体厚度约54 mm。储罐本体直接下置于沙石床上,沙床表面下方为水泥沉降后的均匀平整地面,储罐壳体外表面全部被覆土层覆盖, 安全保护附件如孔、各类进样料、放散管口接管、安全阀、减压阀组件及附件、辅助设备附件等伸出于覆土层之外,储罐底板正中央下方的沙床槽内设有罐底通道,用于储罐及底部卸料管道的引出。 覆土式储罐的模型 及实物图如图1所示。

图1 覆土式储罐

覆土式储罐场地基础工程方案:首先根据对该类型储罐可承受载荷的实际设计和工作载荷强度进行复合,然后按照工程设计条件考虑地基基础工程设计及相关国际标准规范要求进行设计。 储罐支架可直接连续地垂直安装且固定安装于储罐沙床上,沙床支架底部位置应至少要高于该储罐最高时的正常地下储水位高度,且至少应小于0.6 m,同时为了保证储罐支架并给整个储罐支架安装提供最大程度的垂直连续支撑,沙床的最小高度应为1 m。

一般在储罐设计运行安全工况下,应优先保证储罐底部以及至少120°范围内底部沙床结构的稳固支撑,综合考虑储罐底部基础结构上产生的各种冲击载荷,设计的最小冲击安全系数取2。 水压试验实施前,应尽量保证储罐基础底部至少60°范围内的沙床稳定支撑。 在水压冲击试验等工况下,对基础沙床结构设计优化时,应对其极限承载能力进行校核。 综合考虑储罐稳定性和底部沙床支撑的实际承载能力, 最小设计安全系数取1.5。

1.2 边界条件设计

1.2.1 材料参数

在储罐精炼过程中, 由于H2S往往无法完全有效排除,高强钢管在高温作用下极易发生氢致开裂,故在根据ASME标准对BPVC进行储罐结构优化设计改造时, 壳体材料一般选择采用ASTM标准的A516 Gr.70, 配套用钢管材料采用ASTM A333标准的Gr.6, 锻件材料采用ASTM A350标准的LF2。 ASME BPVC不同材料的许用强度值列于表1。

表1 ASME BPVC不同材料的许用强度

设定材料参数时,考虑到容器附件材料及腐蚀防护层材料等的影响,设计公称压力为2 MPa,弹性模量为201 GPa, 泊松比为0.3, 介质密度为580 kg/m3,覆土密度为1 650 kg/m3,覆土厚度为1 500 mm, 储罐材料的介质密度为8 770 kg/m3,其他材料密度大于7 850 kg/m3。

1.2.2 载荷分析

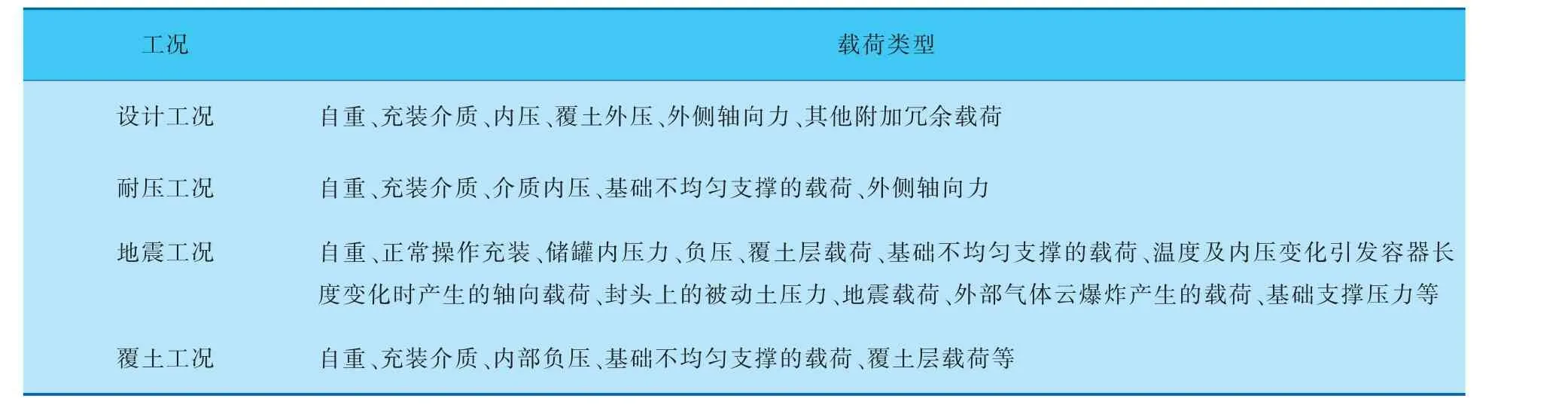

储罐载荷分析时需要考虑的基本载荷包括储罐本体自重、储罐承受的装载物体重量、内外压、负压、覆土层产生的径向载荷、基础支撑不均匀横向载荷、温度变动引起的轴向载荷、容器长度变化时产生的轴向载荷、地震载荷、外部可燃气体云爆炸可能产生的载荷以及基础支撑压力。设计过程中需要同时将上述多种工程载荷进行计算合并,必要时还要单独考虑水压试验工作压力、正常操作工况产生的工程载荷、重新进行水压试验后的压力以及紧急情况下引发的特殊载荷,其中水压试验压力按照JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认)执行。 另外,爆炸和地震载荷不必同时考虑,也无需在水压试验时考虑。 储罐系统在各种不同运行工况状态下的载荷类型见表2。

表2 不同工况条件下的载荷类型

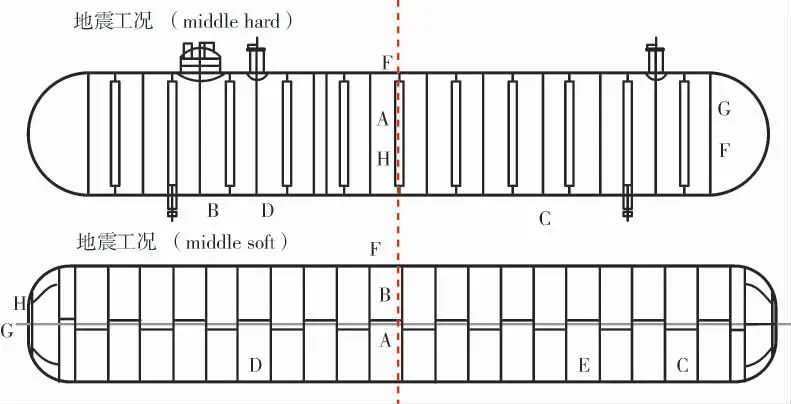

一般大型覆土式储罐设计比较复杂,需要考虑弯矩、 法向力和剪切力的共同作用。 根据EEMUA 190标准,储罐沙床基础可能会出现两种形式的不均匀沉降,分别为“middle hard”和“middle soft”,覆土式储罐沙床沉降载荷分布方式如图2所示。

图2 覆土式储罐沙床两种形式沉降载荷分布方式

储罐会在以上两种基础承载方式中出现一种, 因此需要分别对两种方式下的设计工况、耐压试验工况、地震工况以及覆土工况的相关载荷进行加载。

通过计算机仿真对A、B、C、D、E、F、G、H共8个边界(图3)进行不同工况下的载荷施加。

图3 两种形式沉降载荷分布位置

1.2.3 网格划分

基于几何模型对覆土式储罐建立1/2计算机仿真对称模型并进行网格划分, 忽略罐壁内的支撑件及预焊件等构件的受力影响, 并对罐体上应力较集中的部位进行应力线性化等处理, 最终便可正确判断应力计算所得结果是否满足设计要求。

1.3 计算机仿真计算结果

不同工况及加载情况下的覆土式储罐应力、应变云图如图4、5所示。 可以看出,两种不同沉降方式的应力、应变在设计工况下产生不同的变形情况; 在middle hard 工况下最大应力达448.02 MPa,最大应变达29.464 mm;middle soft工况下的最大应力为465.27 MPa, 最大应变为29.095 mm,可见该工况为较优的沉降方式。

图4 设计工况两种沉降方式下的应力云图

图5 设计工况两种沉降方式下的应变云图

耐压试验工况两种沉降方式下的覆土式储罐应力、应变云图如图6、7所示。 可以看出,在耐压试验工况下,middle hard 的最大应力为481.55 MPa, 最大应变为9.953 mm;middle soft的最大应力为479.50 MPa, 最大应变为10.618 mm;虽然这两种沉降方式所得的结果相似, 但在耐压试验middle hard工况下的应力分布及大小更优。

图6 耐压试验工况两种沉降方式下的应力云图

地震工况两种沉降方式下的覆土式储罐应力、应变云图如图8、9所示。可以看出,middle hard的最大应力、应变分别为441.59 MPa、28.661 mm,middle soft的最大应力、 应变分别为604.11 MPa、28.275 mm,综合考虑认为middle hard沉降方式更优。

图9 地震工况两种沉降方式下的应变云图

覆土工况两种沉降方式下的覆土式储罐应力、 应变云图如图10、11所示。 可以看出,middle hard工况下的最大应力、应变分别为269.92 MPa、30.380 mm,middle soft工况下的最大应力、 应变分别为250.04 MPa、29.969 mm,此工况下,middle soft沉降方式更优。

图10 覆土工况两种沉降方式下的应力云图

图11 覆土工况两种沉降方式下的应变云图

在覆土工况下,在罐体同时处于两种以上不同受力方式及支撑受力条件下分别对其应力进行应力屈曲计算分析,结果如图12所示。 可以看出,在覆土工况下,罐体的最大危险区域在底部壳体过渡面上,两种不均匀沉降需要进一步加强控制以进行进一步判定。 采用分解分类的线性方法对不同应力进行判定,得到各工况下的总薄膜应力、局部薄膜应力、局部薄膜应力与弯曲应力之和,如图13所示。 可以看出,覆土式储罐的最大应力处于壳体与气室之间,其中最大应力为448.02 MPa,小于520 MPa,故满足工况设计要求。

图12 覆土工况特征值屈曲分析结果

图13 middle hard应力线性化

2 应力评定及预测模型

2.1 应力评定

通过计算机仿真方法分析求解各工况下的总薄膜应力Pm、局部薄膜应力Pl、局部薄膜应力与弯曲应力之和(Pl+Pb),结果如图14所示,可以看出,计算应力值均处于许用应力值的左方,即处于安全可控范围内,满足实际工程要求。

图14 覆土式储罐各工况应力评定

2.2 建立许用应力预测模型

根据回归分析得到的许用极限Pa与应力应变之间的影响关系,建立仅考虑总薄膜应力下的许用应力模型为:

其中,Ppm为云图最大应力,PpL为云图最大应变。

仅考虑局部薄膜应力与弯曲应力的许用应力模型为:

根据上述数学模型,将得到的模型预测值与许用极限实际值进行对比, 使用R值描述与实际值间的线性关系。 当R值接近1时,表示预测值与实际值之间具有强烈的正相关关系,即随着一个变量的增加,另一个变量相应增加;当R值接近-1时,表示二者之间具有强烈的负相关关系,即随着一个变量的增加,另一个变量相应减小;当R值接近0时,表示两个变量之间的线性关系较弱,即二者之间的关系不太受线性关系的影响,如图15所示。 由图15可知,Pm与(Pl+Pb)的许用极限模型预测值均小于实际许用极限值;Pm许用极限预测值与实际值之间的最大误差为15%, 出现在第2组,此时模型R值为0.973 6;(Pl+Pb)许用极限预测值与实际值之间的最大误差为5%,出现在第3组,此时模型R值为0.982 4, 可见两种模型的预测值与实际值之间具有很强的正相关关系,均满足回归分析要求。 在实际操作过程中,通过对未知许用极限进行计算,并结合仿真结果,可判断其是否满足实际工程要求。

图15 许用极限预测值与实际值对比

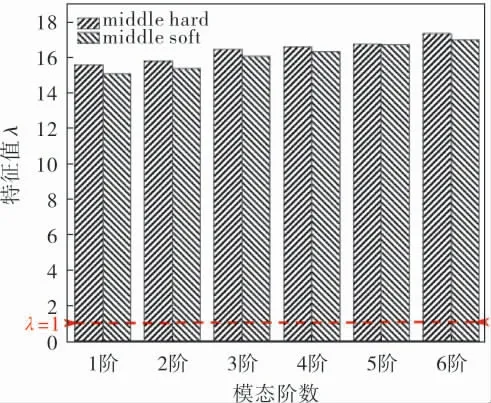

覆土工况下覆土式储罐前6阶的特征值如图16所示(其中λ代表特征值,λ=1代表结构的临界状态)。 可以看出,前6阶模态特征值均大于1,满足实际工况外压需求,处于安全稳定状态,且特征值随着阶数的增大而逐渐增大,安全性能得到了进一步提高,增加了储罐的可靠性。

图16 覆土工况下覆土式储罐前6阶的特征值

3 结论

3.1 在不同的工况条件下, 通过计算机仿真分析方法得到覆土式储罐罐体应力最大值在气室与外界连接区域,此部位极易产生应力集中现象而导致结构失效,因此应重点关注该部位。

3.2 对应力判定指标进行分类, 基于模拟仿真结果的最大应力、应变建立模型,判断极限强度是否满足实际工况许用极限强度工程指标,以减少实际极限许用强度工艺窗口的判断成本。

3.3 两种沉降方式均会对罐体产生剪切应力,在沙床作用下极易出现应力分布不均现象导致罐体弯曲, 在此工况下需要对覆土量进行控制,防止罐体损坏。

—— 储罐