大型乙烯裂解炉用低NOx燃烧器的结构优选

李 宁 李金科 董金善

(1.南京工业大学机械与动力工程学院;2.天华化工机械及自动化研究设计院有限公司)

乙烯裂解炉是乙烯装置中的龙头设备[1],燃烧器是乙烯裂解炉中的关键部件,设计要求在稳定燃烧满足工艺要求的同时,符合日益严苛的环保法规对燃烧时污染物的排放要求。 乙烯裂解炉用燃烧器分为底部燃烧器和侧壁燃烧器,底部燃烧器布置在炉膛底部,采用扩散式燃烧,要求火焰形状为扁平扇形;侧壁燃烧器分布在辐射室上部的侧墙上,采用预混式燃烧,要求火焰附着炉墙,无明显火焰且稳定不回火。 以往裂解炉燃烧器的数量较多,燃烧器热负荷较低,对燃烧器的设计要求较低,环保要求并不十分严格。 近年来,随着大能力大型化裂解炉 (10万吨/年、15万吨/年、20万吨/年)的不断发展、炉型的多样化(单炉膛、双炉膛)以及环保意识的增强和环保要求的提高,对燃烧器的设计提出了更高的要求,如火焰形状、火焰长度、炉内热通量分布、NOx排放量等。

目前, 燃烧器的排放物NOx逐渐成为人们密切关注的焦点[2],根据燃料和燃烧条件的不同,在燃烧过程中主要生成热力型NOx、燃料型NOx和快速型NOx[3,4]。裂解炉燃烧器以天然气为燃料,在燃烧过程中主要生成热力型NOx和快速型NOx[5],它们都是由空气中的氮与氧在高温环境下发生氧化反应产生的,其中快速型NOx生成量较少,因此热力型NOx是主要形式 (温度越高NOx生成量越大)。 由此可知,裂解炉低NOx燃烧技术的核心在于降低燃烧区的火焰温度,主要采用3种技术:燃料分级技术[6~9]、空气分级技术[10,11]和烟气再循环技术[12~14]。 设计裂解炉低NOx燃烧器时,CFD技术是必不可少的研究手段,OPRINS A等采用涡耗散燃烧模型对裂解炉内的燃烧场进行数值模拟,并耦合了辐射炉管内的裂解反应[15,16];ZHOU W等均在燃烧器的数值研究中采用了Standard k-ε湍流模型[17~22];吴筱对中国石化齐鲁公司的SRTGK-VI型裂解炉进行数值模拟, 采用了非预混燃烧的PDF模型和Standard k-ε湍流模型[23];王海靖对裂解炉内反炉膛烧焦的炉内流场、温度场和化学反应进行了研究[24];张凡使用Kumar裂解反应动力学模型结合涡耗散概念模型(EDC),研究了炉管内的裂解反应和流动传热过程,并耦合采用非预混PDF燃烧模型对裂解炉内的燃烧场对进行了联合仿真[25]。 笔者将针对开发的新型低NOx燃烧器, 运用CFD模拟分析其流场, 以预测火焰形状,获取炉内温度分布和NOx排放浓度信息,并通过比较不同底部和侧壁供热比(底侧比)的工况得出最佳方案。 再通过热态试验验证CFD模拟结果的正确性, 测试燃烧器工艺和环保方面的性能,测量NOx、CO等污染物的排放数据,获取燃烧器的工艺性能曲线。

1裂解炉简介

笔者现以某石化公司的国内首台单台炉膛20万吨/年产能乙烯裂解炉为研究对象,炉膛高度为13.8 m、 长度为35.5 m、 宽度为4.2 m, 热负荷167.184 MW,由底部燃烧器(48台)和侧壁燃烧器(128台)联合供热,其结构如图1所示。

图1 单炉膛20万吨/年产能乙烯裂解炉结构示意图

2 裂解炉低NOx燃烧器的数值研究

采用CFD模拟分析裂解炉低NOx燃烧器的流场,研究比较不同底侧比(80:20、70:30和60:40)的工况,以预测火焰的形状,并获取炉内温度分布和NOx排放浓度信息,得出最佳方案。

2.1 物理模型和网格划分

裂解炉内燃烧器排布一般较为规律,模拟时截取长度z 方向1 台底部燃烧器中心位置,约1.47 m; 炉膛高度y方向和宽度x方向按照完整的炉膛尺寸建模,整个模型共包含2台底部燃烧器、6台侧壁燃烧器,模型建立去除了固体区域,皆为流体区域,如图2所示。

图2 裂解炉内燃烧数值模拟用模型

燃烧器喷头的最小喷口直径为2 mm,而炉膛净高13 800 mm,由于尺寸的跨度比较大,网格划分困难。 为了保证计算精度,需进行局部网格的精细化处理。 然而,全局网格数量不能过大(超出计算机的计算能力), 因此网格前处理变得至关重要。

过去,使用ICEM进行网格划分虽然可以获得整齐的六面体网格, 但也存在一些缺点, 由于ICEM六面体网格BLOCK分块层次的原理, 易导致部分区域的网格数量不均匀,同时网格形状和尺寸的变化梯度过大,会在计算过程中引发失真问题。

Fluent Meshing是基于Fluent软件的高性能网格前处理工具, 具备高效的体网格生成技术,并且能够进行多核心并行计算,使网格划分速度远超其他流体网格划分软件。 其中,多面体网格是Fluent软件的独有技术,最新的多面体-六面体网格更能实现六面体网格与多面体网格的节点共连接,完全能自动增加六面体网格的数量,提高了求解效率和精度。

笔者采用Fluent Meshing的多面体-六面体网格方法进行划分,网格数量约1 600万,最小网格尺寸0.5 mm、最大网格尺寸32 mm,网格变化梯度1.2。

2.2 数学模型

现采用Realizable k-ε湍流模型,有限速率/涡耗散燃烧模型,P1辐射模型, 并考虑甲烷在空气中燃烧的二步反应化学机理。 基本控制方程如下。

理想气体状态方程:

式中 p——气体压力,Pa;

R——气体常数;

T——气体温度,K;

W——气体平均摩尔质量,g/mol;

ρ——气体平均密度。

连续性方程:

式中 t——时间;

式中 Bf——体积力;

I——应力张量,Pa;

v——运动黏度,m2/s;

τ→——黏性应力张量,Pa。

组分输运方程:

式中 Di——组分i的质量扩散速度,g/(m2·s);

Wi——组分i的摩尔质量;

Yi——组分i的质量分数;

NOx计算模型。 笔者研究的裂解炉内燃烧主要反应物为CH4和O2,主要产生热力型NOx和快速型NOx,Fluent内求解NO的质量输运方程为:

式中 D——有效扩散系数;

SNO——NO的源项;

YNO——气体里NO的质量分数。

2.3 边界条件

计算域中共包含4组入口和1个出口, 其中,入口包括底部燃烧器的燃料入口、底部燃烧器的空气入口、侧壁燃烧器的燃料入口以及燃料与空气预混入口。 入口均为质量流速入口,温度设定为27 ℃。 出口则为压力出口。 炉管壁面温度恒设定为980 ℃。 炉墙壁面厚度为320 mm,导热系数为0.1 W/(m·℃)。 在炉墙壁面与27 ℃的空气间存在对流换热,对流换热系数为20 W/(m2·℃)。在计算域的长度方向(z方向)的两侧设有对称面。

2.4 数值计算方法

使用Fluent 软件求解数值, 选用双精度SIMPLE算法求解。 动量方程、湍流方程等的离散格式还选用了二阶精度格式。 连续性方程、动量方程和能量方程迭代收敛的标准设置为1×10-5,NOx迭代收敛的标准设置为1×10-8。 同时,为了保证计算的收敛性,采用亚松弛迭代。

2.5 温度场及流场分析

图3展示了不同底侧比工况下的温度云图,其中xy截面显示了底部燃烧器的中心截面。 图4为炉膛中心位置的温度分布,可以观察到,随着底侧比的增大,炉膛上部(靠近侧烧区域)的温度变化梯度增加;当底侧比为80:20时,侧壁燃烧器提供的热量对温度场的扰动比较小;当底侧比为70:30时, 侧壁燃烧器产生的热流扰动在局部增强,但对远处的炉管影响较小;当底侧比为60:40时,侧壁燃烧器产生的热流扰动已在较大范围对远处的热场产生影响,同时炉管附近也受到一定程度的温度不均的影响,此时一部分的热量已沿着y方向进入横跨段,导致热量浪费。

图3 裂解炉内温度分布云图

图4 裂解炉内y方向温度分布

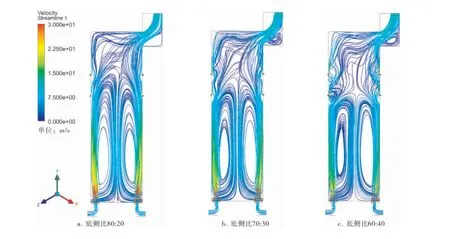

图5为不同底侧比下的速度流线图, 底部燃烧器的强射流在炉内形成了较大烟气回流。 随着底侧比的增大,侧壁燃烧器对整体流场的扰动随之增大。

图5 裂解炉内速度流线图

2.6 组分及污染物分析

图6分别为y方向CO和O2的摩尔分数曲线,可以看出,0~6 m处曲线相对较为吻合,底部燃烧器的燃烧状态大致相同,8~12 m处有状态差距较大,原因是侧壁燃烧器能力相差较大。 随着底侧比的增大, 侧壁燃烧器处的CO摩尔分数略微增大,说明侧壁燃烧器的燃烧区逐渐变大。

图6 y方向CO、O2摩尔分数曲线

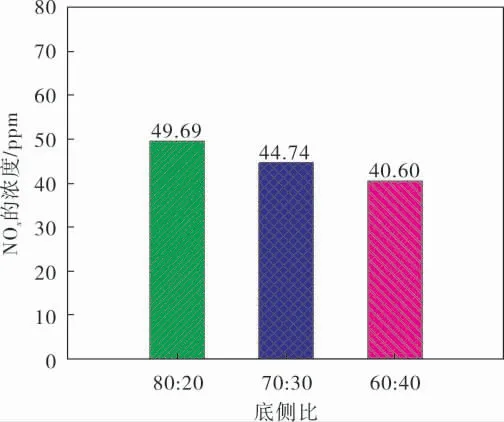

图7 展示了不同工况下NOx含量的变化(1ppm=0.001‰),可以观察到,在底侧比为80:20时,产生的NOx含量最高,随着侧壁燃烧器燃料占比的增加,NOx含量逐渐降低。 这是因为燃料分布越均匀, 炉内整体温度分布也更加均匀,相对高温区域较少,减少了以热力为主的NOx生成。 然而,不能单纯追求低NOx含量,还需考虑炉内温度分布和火焰温度性能的综合因素。

图7 不同底侧比工况下NOx的浓度

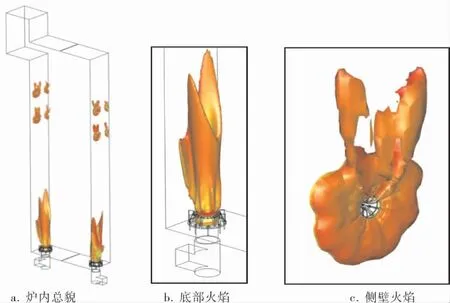

2.7 火焰形态分析

3种工况下火焰形态基本相同。 底侧比70:30时,图8为炉膛内的火焰锋面图,图9为底部、侧壁燃烧器速度云图。可以观察到,底部燃烧器形成的火焰呈空心圆柱形状,与炉墙贴合且呈直立状态,不发生飘移,并且与炉管的距离较远,火焰的高度约4 m;另一方面,预混式侧壁燃烧器形成的火焰呈圆形扁平状,并紧密附着在炉墙表面。预混式侧壁燃烧器的引射火焰以V型对称分布在圆形扁平火焰上方。

图8 火焰锋面形态

图9 底部、侧壁燃烧器速度云图

从以上研究结果可以看出,底侧比为70:30时可以提供较好的供热效果,能够满足裂解炉要求的燃烧性能、工艺性能和环保性能。 根据实际燃烧器的设计,最终设计底侧比为72:28。

3 热态试验

热态试验是燃烧器开发的关键环节,可以更直接有效地观察燃烧状态与测试燃烧器的相关参数(炉内温度分布、热流密度曲线、烟气中的污染物排放量等)。 经过数值模拟和分析,制造出2台底部燃烧器和6台侧壁燃烧器在热态试验炉上进行热态试验,同时可以验证模拟结果和燃烧器设计的合理性。试验炉炉体净高13.7 m、长3 m、净宽2 m,其高度与实际裂解炉一致,长度方向可以容纳2台底部燃烧器并排放置, 宽度方向为裂解炉宽度的一半(裂解炉宽度方向燃烧器布置为镜像关系)。 炉膛内布置多根换热炉管以模拟裂解炉炉管。 在侧墙沿炉高度方向开有24个热电偶、3个压力表和24个测试孔。 热态试验炉总貌如图10所示。

图10 热态试验炉

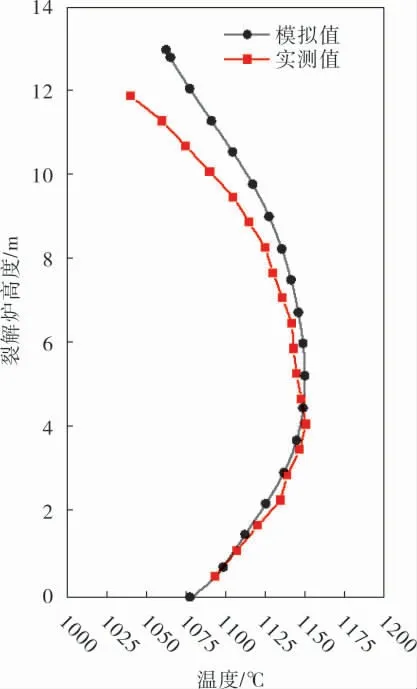

3.1 炉膛内温度分析

如图11所示, 对热态试验数据与CFD模拟结果进行对比,可见炉膛内的温度分布模拟值和试验值趋势基本一致,炉膛0~6 m处基本吻合,6~12 m处试验值比模拟值整体要低20 ℃。导致误差的原因可能是试验炉顶部密封不完全,漏风降低了炉膛顶部的温度。 并且条件限制试验时间较短(2~3 h),炉体温度未完全稳定。

图11 炉膛温度试验值与模拟值对比

3.2 炉膛内纵向热流密度曲线

热流密度分布是指裂解炉炉膛内沿炉膛高度单位时间、单位面积热量传递的分布情况。 热流密度分布不均匀会导致原料裂解不充分、 热损失严重、炉管结焦、产品质量不稳定等现象。 图12为工艺要求的热通量曲线与试验值的对比,可以看出,试验测试的点基本与工艺要求的区域重叠。

图12 热通量曲线

3.3 火焰形态

图13展示了热态试验中拍摄的底部燃烧器的燃烧状况,可以观察到,在冷态点火时,火焰表现出一定的刚性,不脱火、不发飘,并且不舔炉管;当炉内温度达到1 250 ℃时,底部负压已经达到设计要求,此时火焰已不可见。 明亮区域表示燃烧反应较为剧烈,特别是在烧嘴砖的上部可以观察到明显的亮区, 该区域被认为是一次燃烧区, 而一次燃烧区的上方则有一个长度超过1 m的暗区,该区域烟气混合了大量空气。 在暗区之上,又可见较明显的亮区,这个区域被认为是二次燃烧区。 通过测量火焰周围CO含量是否燃尽,可以估计燃烧区的火焰高度在4~5 m, 与上述模拟结果吻合。

图13 底部燃烧器火焰

图14展示了试验过程中拍摄到的侧壁燃烧器燃烧状况,可以观察到,火焰与炉墙贴合并呈现辐射状,较明亮的区域表示燃烧反应较为剧烈,而火焰本身不易被观察到,炉内的烟气保持通透。 侧壁燃烧器顶部设置了多个喷孔,以特定角度将燃料喷射到炉膛的较大空间,从而形成负压区域,将炉膛内相对较低温度的烟气重新引导至燃烧区,以降低火焰的温度。

图14 侧壁燃烧器火焰

4 结束语

笔者以裂解炉内的燃烧情况为研究对象,利用流体力学模拟软件Fluent研究了底部燃烧器和侧壁燃烧器在裂解炉内的燃烧性能,以及不同底侧比工况下裂解炉内的燃烧情况。 通过模拟得到最优工况后,制备了一定数量的燃烧器,并在热态试验炉上进行了热态试验,以验证其性能。 对结合空气分级、燃料分级和烟气再循环3种低NOx技术设计的新型用于裂解炉的低NOx燃烧器进行了整体建模,并利用Fluent Meshing生成更适合燃烧模拟的网格。 利用Fluent流体仿真软件对裂解炉内的燃烧特性进行了数值研究。 研究了不同底部和侧壁供热比例(80:20、70:30和60:40)对裂解炉内流场和热场的影响。 研究结果表明,底侧比为70:30时效果最佳,能够满足裂解炉要求的燃烧性能、工艺性能和环保性能。 最终,采用了底侧比为72:28的供热方案。 通过CFD模拟分析后,制造了2台底部燃烧器和6台侧壁燃烧器在热态试验炉上进行了热态试验,试验结果与模拟结果相吻合,证实底部燃烧器和侧壁燃烧器能够满足裂解炉要求的燃烧性能、工艺性能和环保性能。