固定式硬密封球阀的密封特性有限元分析

耿鹏逞 胡高林 孙兵兵

(中船双瑞(洛阳)特种装备股份有限公司)

球阀作为一种压力管道元件, 具有启闭迅速、流阻系数小、可靠性高等优点,主要在装置上承担对介质的切断、调节和分流作用,在化工、冶金、船舶、航天等领域有着广泛的应用。 固定式硬密封球阀由于具有使用温度高、耐高压、耐磨损、耐冲蚀的特性,在行业内的应用最为广泛。 目前,硬密封球阀的密封设计主要依靠理论公式计算,而在实际工况中,由于应力变形和表面粗糙度的影响,球形密封面的比压分布是不均匀的,由公式计算得出的平均密封比压值无法真实反映实际密封比压的分布[1],结果可能会导致密封面加速磨损或密封失效。 随着工业生产参数的不断提高,对球阀的耐久性和可靠性有了更高的要求[2],为此笔者通过有限元技术对固定式硬密封球阀的密封特性进行分析,研究密封面宽度、压力角对密封特性的影响,为后续密封面的合理设计提供参考借鉴。

1 密封工作机理

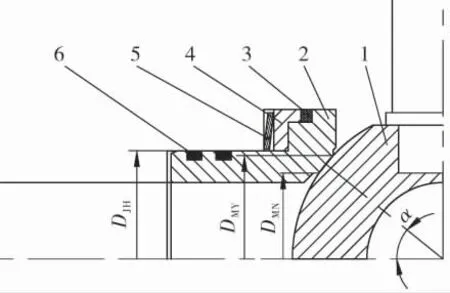

固定硬密封球阀密封结构示意图如图1所示。 球体通过阀杆固定,碟簧安装时通过压缩产生的弹力将阀座推向球体,为密封面提供一个预紧比压。 当阀门关闭后,介质形成作用于阀座的压力边界,在介质的合力作用下,介质力将阀座推向球体一侧,阀座紧密贴合在球体上,密封面产生弹、塑性变形,并达到密封所需的密封比压。

图1 固定硬密封球阀密封结构示意图

实际上密封面不能达到理想的完全接触,间隙和通道是一直存在的,因此密封不可能在密封面的内沿实现。 当密封面存在一定密封比压时,表面部分波峰被挤入波谷,增大了密封副的接触面积,形成有效的密封环,经过类似迷宫式的沟槽通道后介质压力逐渐降低, 最后在中途被阻断。

笔者以某多晶硅装置反应器上游NPS2 CLASS1500球阀作为分析对象,介质为液态钠,工况温度150 ℃。 球体、 阀座采用F304, 弹性模量193 GPa,泊松比0.29,碟簧为密封面提供预紧比压,设计参数如下:

球面半径R 47.5 mm

活塞套筒外径DJH68 mm

密封面外径DMY65 mm

密封面内径DMN54 mm

密封面中径DMP59.5 mm

压力角α 39°

许用比压[q] 150 MPa

将影响密封条件的密封面材料弹性模量、表面粗糙度等关键参数限制在计算式的常数项c和K中,根据不同的密封面宽度、压力和材料进行试验,依据经验公式[3]得到当密封面材料为钢或硬质合金时球阀必需比压qMF为:

其中,密封面材料系数c=3.5,比压值影响系数K=1,p为工作压力,bm为密封面宽度。

经计算密封面工作比压q为[4]:

其中,h为密封面在流道轴线上的投影宽度。

由于qMF<q<[q],故密封面能够达到实现密封的比压值。

2 球面密封分析

球面密封比压的选择是否合理直接决定着阀门的密封性和可靠性, 球阀在转动过程中,球体和阀座密封副发生摩擦损耗,损耗率与密封面压力值存在一定的关系,当比压值在临界值以下时,材料损耗量较小,当比压值超过临界值时,损耗率剧增。 因此为保证阀门密封面较小的损耗,密封比压的选择应尽量小,同时必须保证阀门的密封性。 因此对密封面密封比压的研究至关重要。

另外,密封面宽度选择过大或过小都会导致球阀可靠性下降,结合密封面宽度设计原则及设计经验, 选择3、5、7、9 mm4个能够涵盖正常设计范围的宽度尺寸。 根据阀门设计手册,压力角一般选择45°,而对于高压工况可以适当减小,结合上述4个密封面宽度的限制 (压力角太小阀座密封面会脱离球面),压力角分别选择39、41、43、45°进行密封性能分析。

2.1 密封比压的分布规律

由于理论计算只能近似计算密封面的平均比压,而计算机数值分析技术使得对密封比压的分布和精确求解成为可能,因此笔者采用ANSYS Workbench模拟球体和阀座接触时密封面的压力分布情况。

2.1.1 前处理

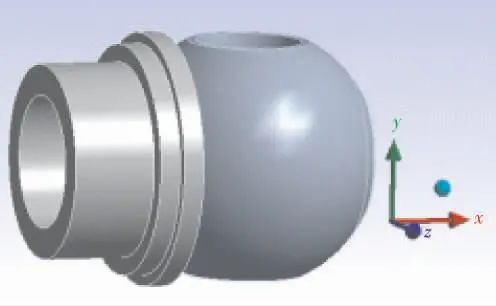

由于阀体等零件对球面密封特性影响较小,故无需对整个装配体进行分析。 为方便建模和提高计算速度,将分析模型简化为球体和阀座两个零件,根据设计参数在Design Modeler中创建球体与阀座的装配模型, 同时为便于分析及求解,单独对球体和阀座进行建模,并去除不影响分析结果的局部特征,创建的模型如图2所示。 球体和阀座材料为F304, 由于模型几何形状并不规则,采用自动划分方法进行网格划分,网格单元尺寸3 mm,系统自动根据模型的形状和尺寸、模型局部的曲率选择合适的网格密度进行划分,同时考虑到网格密度对计算精度的影响,将密封面接触区域的网格加密处理, 网格单元尺寸为0.2 mm,最终得到网格数量为751 451个。球面接触定义设定为Frictional,摩擦系数0.2,接触行为为非对称。

图2 球体阀座装配模型

2.1.2 加载及求解

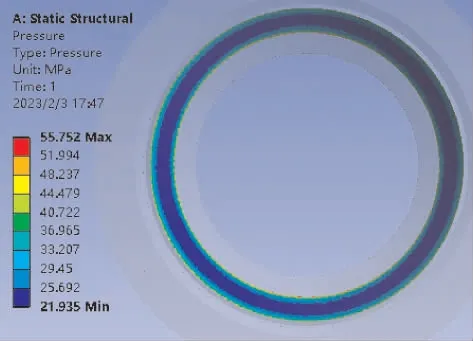

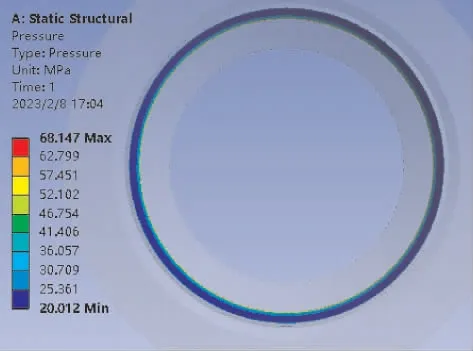

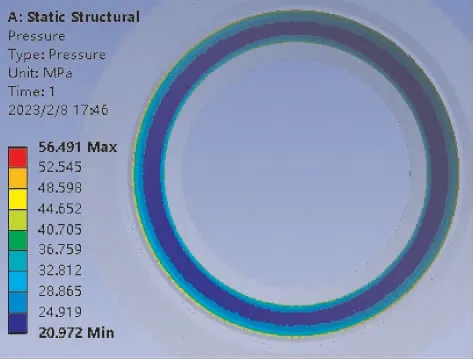

根据固定式球阀的结构特点,将球体上下端与阀杆接触环面设置为Cylindrical Support, 并限制接触面在轴向、切向及径向的位移,阀座安装密封圈的外侧环面上设置Cylindrical Support,限制切向和径向位移,轴向保持自由。 在阀座端面施加3 kN的预紧载荷,结合实际工况,在与介质接触的表面施加CLASS1500(25 MPa)的公称压力,在结果工具中添加Contact Tool,并添加求解项目Pressure。 密封面的接触比压分布结果如图3所示,可以看出,比压值在密封面宽度方向上呈现两端大、中间小的特点,这是因为在密封过程中,球体与阀座的密封面相对固定,在受到弹簧预紧力和介质压力后,密封面内外径轴向相对于中部变形裕量小,受到的挤压力较大。 越靠近密封面中部,密封比压分布越均匀,两端形成了有效的密封环,最大压力为55.8 MPa,最小压力为21.9 MPa,平均比压为33.9 MPa,相比理论值35 MPa,两者相对误差为3%。 最大比压小于密封面的许用比压,密封面可以实现介质阻断,理论计算值介于两者之间,平均比压仿真结果在允许误差范围内,由此可以证明,仿真模型具有准确性,可以作为后续密封性分析的依据。

图3 压力角39°、密封面宽度7 mm时密封面比压分布情况

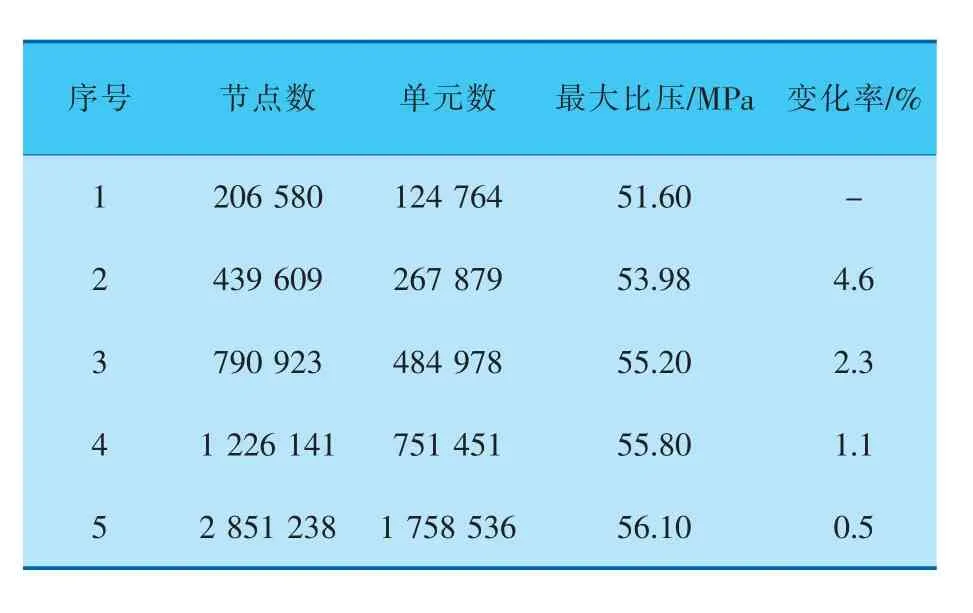

2.1.3 网格无关性验证

保持约束和载荷不变,通过比较不同网格数量下的计算结果, 判断结果与网格的无关性,不同网格数量与结果的对应关系见表1。 可以看出,随着网格数量的增加, 比压值的相对变化率减小,当网格单元数量增加到751 451时,计算结果的变化率仅为1.1%, 在仿真误差允许范围之内,因此可以认为此时获得了网格无关解。

表1 球座模型网格无关性验证结果

2.1.4 结果后处理

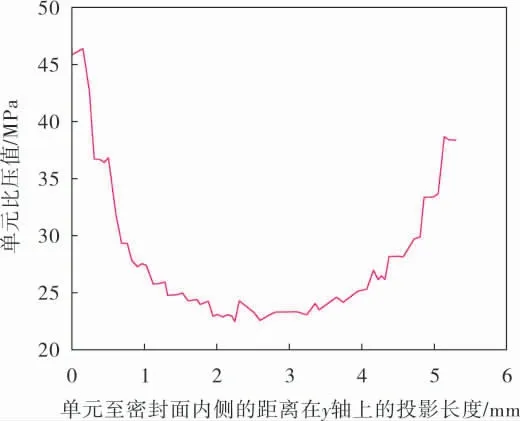

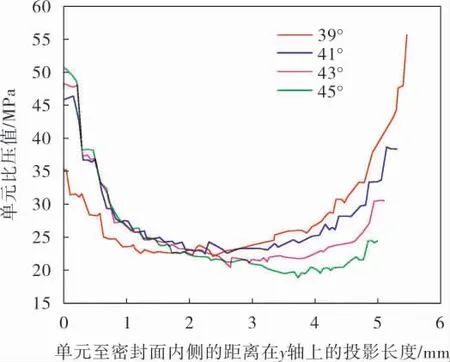

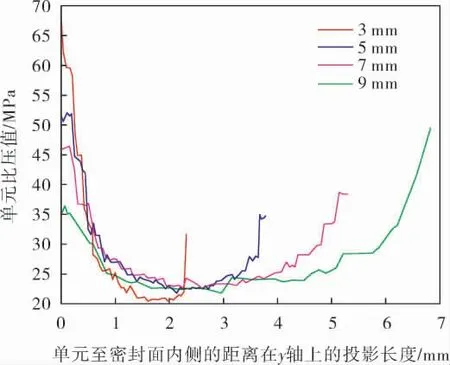

沿密封面宽度方向对单元的比压数据进行提取并在Excel中进行整理分析,得到比压沿径向的分布情况, 然后借助Matlab软件将数据绘制成曲线,结果如图4所示。 将密封比压大于理论计算比压的区域视为有效密封区域,由图4可以看出,有效密封区域的径向长度为1 mm,密封面宽度为1.3 mm,主要分布在密封面的外侧区域,内侧区域范围较小。 环向的密封比压数值变化较小,基本保持一致,整体上密封环的密封比压分布十分规律。 由于网格特点的关系,所提取的单元节点并非严格按照径向分布,故比压结果曲线存在一定的波动,但曲线的走势可以准确反映密封比压的变化规律。 密封面内侧部分区域为有效密封区域,根据密封机理,介质经过密封面内侧时会产生一个较大的压降,随后由于毛细现象和迷宫式的沟槽通道,泄漏到密封面之间的介质压力逐渐减小到零,停止向密封面外侧泄漏,再加上球座密封面存在有效的密封区域,因此球体和阀座可以实现有效密封。

图4 密封面压力分布曲线

2.2 压力角对密封特性的影响

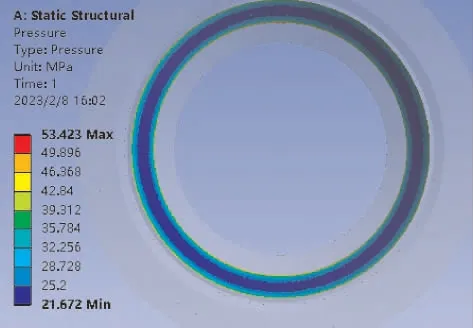

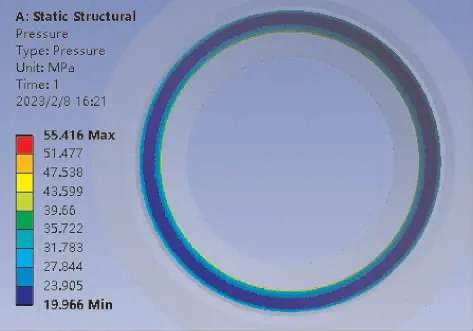

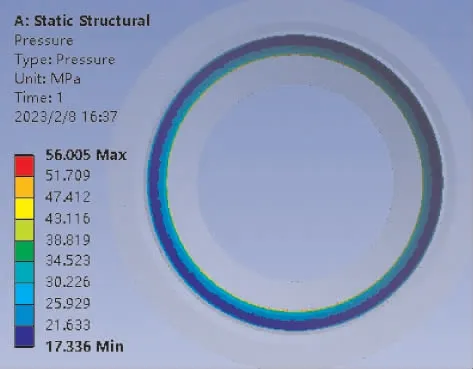

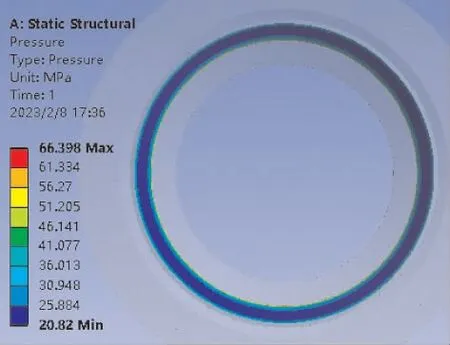

球阀密封面的压力角对密封性和操作扭矩都有着重要影响, 在密封面宽度固定的情况下,压力角过大可能导致无法密封, 而压力角过小,阀门的操作扭矩会大幅增加,加速密封面的磨损同时导致密封失效,因此选择合适的压力角对阀门的使用性能至关重要。 采用控制变量法,保证密封面宽度7 mm不变, 在改变压力角的同时,通过调整DMY、DMN、DJH的值来保证理论计算密封比压不变, 探究压力角对密封比压分布情况的影响。 39°对应的分析结果(图3)前文已经表述,这里不再重复,图5~8为41、43、45°压力角的分析结果。

图5 压力角41°时的比压分布情况

图6 压力角43°时的比压分布情况

图7 压力角45°时的比压分布情况

图8 不同压力角时密封面径向压力分布曲线

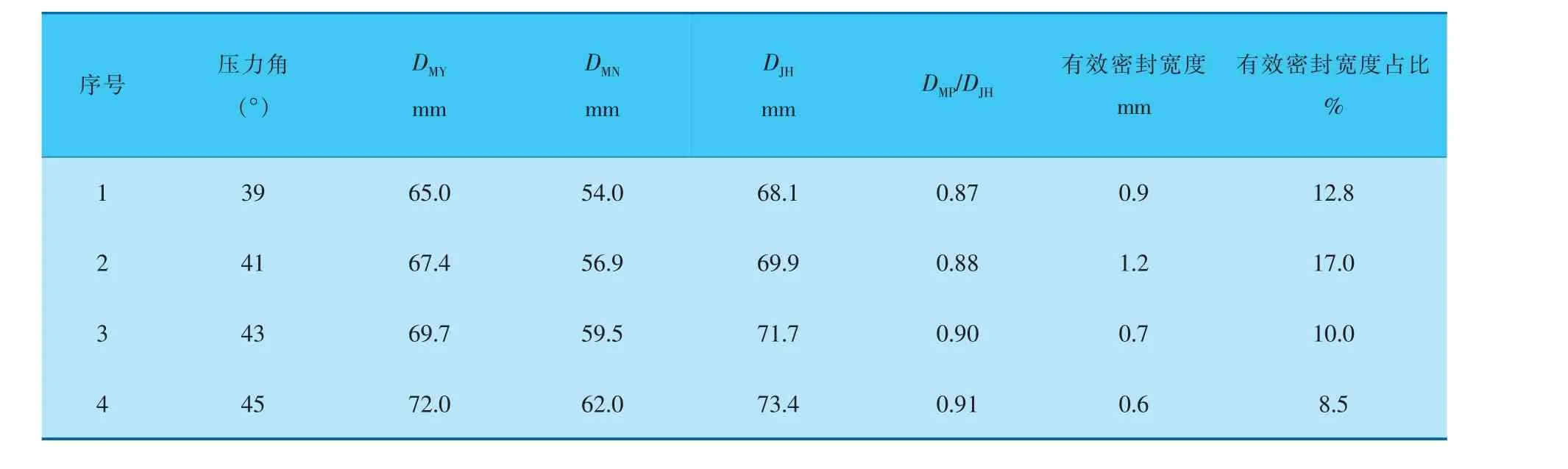

对仿真分析结果进行统计汇总,结果见表2,可以看出,在密封面宽度和理论计算密封比压不变的情况下, 随着压力角逐渐增大,DMP/DJH的数值基本保持不变, 有效密封宽度先增大后减小,有效密封区域从密封面外侧逐渐向内侧转移,这是载荷作用下密封面变形情况发生改变的结果。根据密封机理, 较理想的密封面比压分布情况是,密封面的最大比压小于许用比压值,密封面内侧和外侧都有一定宽度的有效密封区域,介质经过密封面内侧产生一次较大的压降,最终在泄漏路径上停止流动。 综合分析结果,较理想的压力角在41°附近,密封比压径向分布情况呈“马鞍”型,有效密封区域最宽,同时内外侧压力分布较为对称。

表2 不同压力角下的设计参数和密封面分析结果

2.3 密封面宽度对密封特性的影响

密封面宽度是影响球阀密封的另一个关键因素,直接影响球阀的密封性和使用寿命,较窄的密封面平均比压较大, 材料磨损相对更快,磨损到一定程度后出现密封失效的情况,较宽的密封面平均比压值较小, 可能出现无法密封的情况,因此选择合理的密封面宽度对于球阀设计至关重要,在给定41°压力角的情况下,通过调整DMY、DMN、DJH的值保证理论计算密封比压不变,分析密封面宽度在3、5、7、9 mm时密封面的比压分布,7 mm对应的分析结果(图5)前文已经表述,这里不再重复,在相同的前处理、约束和加载条件下, 图9~12为其他3个密封宽度下的仿真分析结果。

图9 密封面宽度为3 mm时的比压分布

图10 密封面宽度为5 mm时的比压分布

图11 密封面宽度为9 mm时的比压分布

图12 不同密封面宽度下密封面分析结果

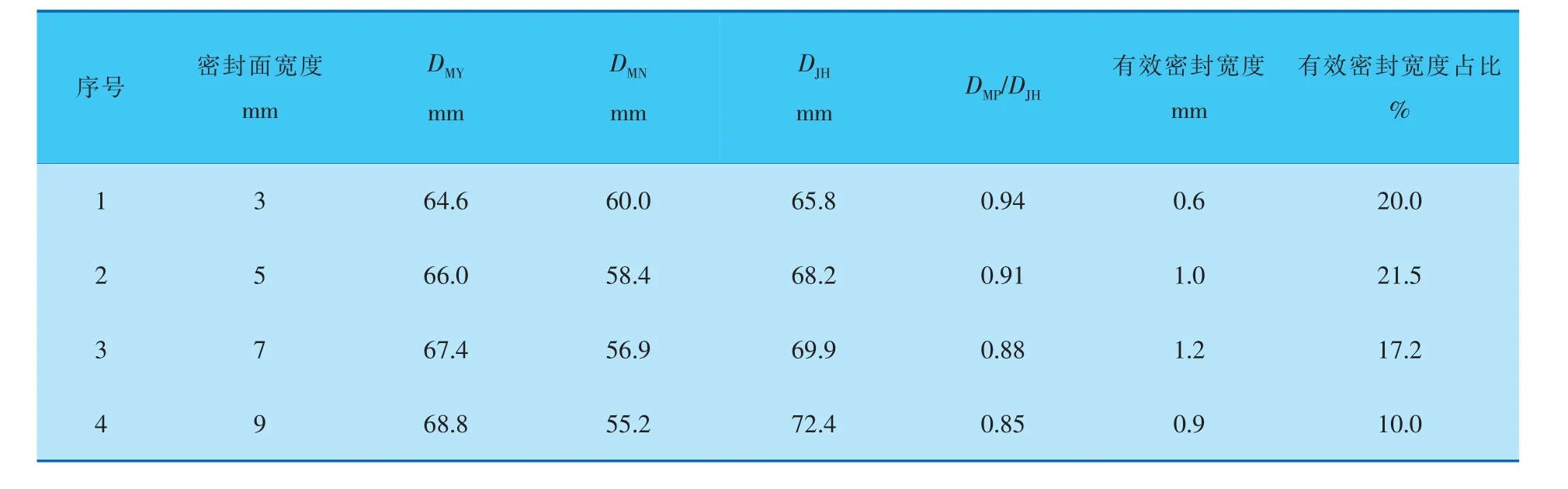

密封面仿真分析结果与设计参数汇总见表3, 随密封面宽度的逐渐增大有效密封区域逐渐由密封面内侧向外侧转移,与压力角变化时的情况刚好相反,DMP/DJH的值减小了10%左右,有效密封区域的宽度先增加后减小,相对密封面宽度的比例逐渐降低, 当密封面宽度增加到9 mm时,有效密封面宽度比例减小较多。 当密封面宽度为3、5 mm时,局部比压值较大,不利于密封面的长期使用;当密封面宽度为9 mm时,有效密封宽度比例较低,密封效果较差;当密封面宽度为7 mm时,有效密封宽度最大且泄漏路径较长,密封比压的分布情况呈对称分布,内外两侧都有较大的密封比压且小于许用比压。 因此从密封性及比压分布情况综合考虑,7 mm是较为理想的密封面宽度。

表3 不同密封面宽度下的设计参数和分析结果

3 结论

3.1 相比理论计算得到的平均比压,实际密封比压的分布呈现两端大、中间小的特点,虽然给定的理论计算比压接近于必需比压,但是密封面存在一定宽度的有效密封区域, 足以实现密封,计算比压无需设计过大,避免影响密封面的使用寿命。

3.2 当理论密封比压不变, 压力角在39、41、43、45°之间变化时,密封面最大和最小比压值变化不大,较大的密封比压值区域逐渐由外侧向内侧转移,有效密封区域范围先增大后减小,在41°时达到最大值,且分布规律均匀且对称,因此可在41°附近选择合适的压力角。

3.3 当理论密封比压不变,密封面宽度在3、5、7、9 mm变化时,3、5 mm时密封面的最大比压值较大,使用过程中会加速磨损,相比9 mm的密封面宽度,7 mm密封面宽度拥有更大的有效密封宽度,且比压分布规律均匀,因此合理的密封面宽度应该在7 mm附近。