基于真实形貌的机械密封摩擦界面热力致损分析

崔 雯 王天瑞 王在刚

(1.甘肃省特种设备安全技术检查中心;2.陕西航天机电环境工程设计院有限责任公司)

化工泵性能是衡量我国石油化工行业水平的重要指标, 在对化工泵性能日益严苛的要求下,机械密封作为其关键部件严重影响着整机性能。 由于机械密封使用工作环境复杂多变,加之材料性能限制等因素极易造成密封环碰磨严重[1~3],进一步造成机械密封失效[4]。 对于密封环磨损问题,首先要揭示摩擦界面磨损情况与接触形貌之间的内在关联。 ZHANG B 和XIE Y B 指出,表面形貌对摩擦部件的磨损情况具有极大的影响,并构建了摩擦界面粗糙度预测模型[5]。魏龙等结合分形理论与Archard 理论, 构建了密封磨损模型,并得出影响磨损情况的主要因素为表面形貌这一结论[6,7]。为了进一步探索磨损部件接触界面的摩擦特性,KIM Y W 等建立了椭球体与刚性平面在不同椭圆度接触时的等效冯-米塞斯应力有限元模型[8]。SINOU J J 等根据实验结果建立了局部摩擦规律的数值模型[9]。 惠玉祥等基于Archard 磨损模型,结合窄端面结构密封形式,得到了接触式密封磨损规律[10]。

综上所述,国内外众多学者对密封磨损行为从多种角度进行了分析,但关于准确描述摩擦界面信息,同时将热力因素考虑加入磨损的研究较少。 因此,针对密封环复杂的接触摩擦状态,笔者根据密封摩擦界面真实形貌建立磨损接触模型,基于该模型对摩擦过程中微观形貌的热力状态进行分析描述,并在此基础上进一步对磨损情况进行分析,以期能够对机械密封的设计优化提供一定的理论支撑。

1 机械密封计算模型

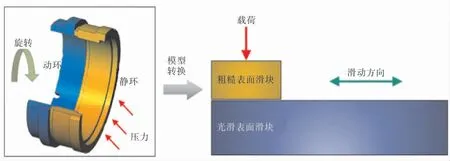

机械密封关键部件模型如图1 所示,主要由动环与静环组成, 二者常用材料为碳化硅-石墨(SiC-C)和碳化硅-碳化硅(SiC-SiC)。 因此,仿真对象的材料搭配方式为SiC-C 和SiC-SiC。提取其局部微元进行摩擦仿真,以线速度为依据使用往复运动代替旋转运动。 如图1 所示,粗糙实体承受压力载荷,可在垂直方向自由运行,承受压强为0.3 MPa(加载方式为斜坡加载)。 运动总长度为275 μm,运动至137 μm 时运动方向改变。 根据其启停阶段工作特性,线速度区间为0.14~0.42 m/s,每组间隔0.07 m/s,共有5 组工况。

图1 机械密封关键部件模型

2 摩擦界面模型建立

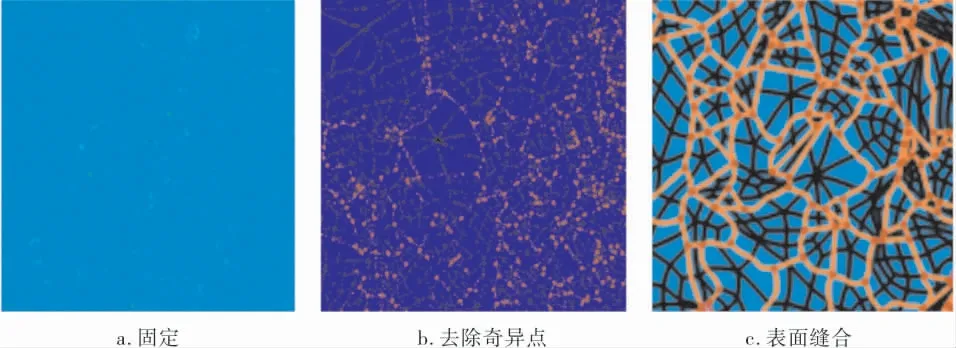

粗糙接触表面的建立使用表面轮廓仪采集密封环接触面的形貌特征, 提取密封表面三维信息后利用逆向工程技术对其表面特征进行固定,如图2a 所示。 应用滤波模块去除奇异点(图2b),得到近似接近表面,最终得到目标接触面(图2c)。

图2 逆向表面构建

得到目标接触面后,将立方体其余面用光滑表面填充,最终得到仿真所需几何模型如图3 所示,上方滑块为粗糙表面,下方为刚性光滑平面,粗糙接触面尺寸为65 μm×65 μm。由于一侧摩擦界面为刚性平面,因此在仿真过程中将接触设置为非对称接触(Asymmetric)。 同时将粗糙表面设为接触面,刚性平面为目标面。 为提高计算精度,采用拉格朗日算法进行摩擦计算,同时减少接触面穿透。

图3 粗糙实体模型示意图

3 结果分析与讨论

3.1 摩擦界面接触应力特性分析

两组材料搭配方式的摩擦副在单一工况(线速度0.28 m/s,压强0.3 MPa)时表面Von Mises等效应力状态如图4 所示。 在整个摩擦过程中,应力状态及分布波动均较大。 较为明显的是,在滑动区间3.5~4.8 μs 过程中最大应力位置发生改变。 SiC-SiC 组最大应力位置由1 号微凸体转移至2 号微凸体,SiC-C 组最大应力位置由3 号微凸体转移至4 号微凸体。 这与摩擦界面微观接触点的无序分布有关,在滑动过程中,高度较高的微凸体率先发生接触, 当其受到较大压力时,由支撑力更强的微凸体承担主要压力,从而导致这一现象发生。 当滑动过程处于4.6~1 000 μs 区间时,最大应力位置趋于稳定,应力的大小及影响范围逐渐增大。 两组最大应力最终分别达到了0.452 MPa 和0.139 MPa。 另外,在500 μs 前,SiC-C组应力状况要优于SiC-SiC 组; 最大应力位置均处于微凸体顶端。

图4 两组材料单一工况下的密封环Von Miss 等效应力状态

图5 为两组摩擦副在整个滑动过程中等效应力随滑动距离的变化情况。 由图5a 可以看出,SiC-SiC 组应力在0~10 μm 区间呈先减小后增大的趋势,这验证了等效应力云图中峰值应力发生转移的现象。 在10~125 μm 区间呈线性上升趋势, 当滑动至150 μm 附近时突然上升, 并在150~275 μm 区间再次恢复线性上升趋势。 这说明,SiC-SiC 组摩擦界面间微凸体仅发生了弹性变形。 由图5b 可以看出,SiC-C 组应力在0~10 μm区间,当线速度为0.14、0.21 m/s 时应力呈先减小后增大的趋势, 当线速度为0.28、0.35、0.42 m/s时最大应力波动较为明显且无上升趋势。 随着速度的增大, 最大应力上升的滑动距离逐渐增大。在整个滑动过程中最大应力增大情况基本分为两个阶段,即非线性上升和线性上升阶段。 0.14、0.21、0.28 m/s 这3 种工况下的最大应力在0~150 μm 区间为非线性上升趋势,150~270 μm 区间为线性上升趋势;0.35、0.42 m/s 工况下分别在0~175 μm 和0~225 μm 区间为非线性上升趋势,在175~275 μm 和225~275 μm 区间为线性上升趋势。 由此说明,SiC-C 组摩擦界面间微凸体先发生塑性变形,后发生弹性变形。

图5 两组摩擦副在整个滑动过程中等效应力随滑动距离的变化情况

3.2 摩擦界面热特性分析

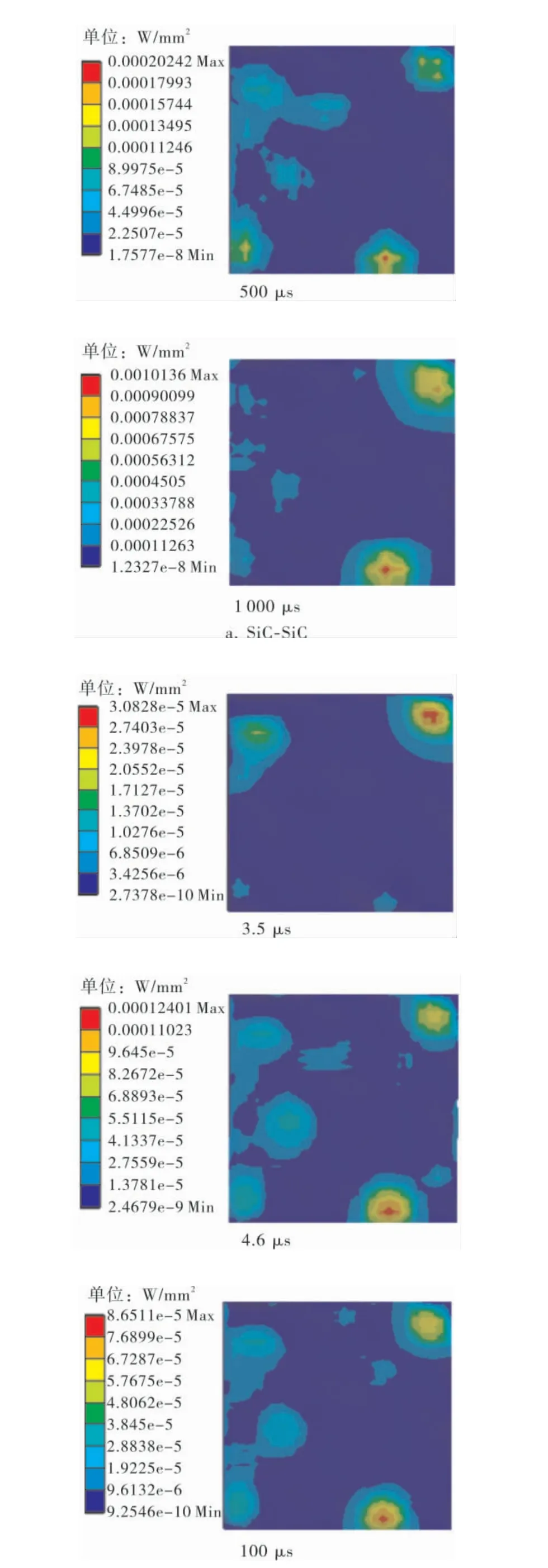

图6 是压强0.3 MPa、 线速度0.28 m/s 时两组摩擦副摩擦界面热通量时变情况。 由图6a 可以看出,在3.5 μs 时SiC-SiC 组主要热源有一处,位于左下角, 其余发热区域位于滑动方向前方。4.6 μs 后热源区域增加,主要热源位置发生变化,位于右侧。 4.6~100 μs 热源区域略微增加。 100~1 000 μs 热源区域基本不变。 由图6b 可以看出,SiC-C 组在3.5 μs 时主要热源有两处, 位于摩擦界面上方。4.6 μs 时热源增加至5 处。4.6~100 μs时热源数量保持不变。 500~1 000 μs 时热源数量继续增多,最终整个摩擦界面均为热源。 从两组云图中可以发现,热源区域主要为摩擦界面间接触的微凸体。 另外,由于SiC 的陶瓷特性,使其导热效果良好, 导致SiC-SiC 组摩擦界面的热特性优于SiC-C 组。

图6 压强0.3 MPa、线速度0.28 m/s 时两组摩擦副摩擦界面热通量时变情况

3.3 摩擦界面振动特性分析

提取微凸体顶端微元在滑动过程中加速度时变数据,可以得出摩擦界面振动特性。 图7 为压强0.3 MPa、 线速度0.28 m/s 时两组摩擦副的实时振动情况。 从图7 可以看出,两组摩擦副在运行初期均发生剧烈振动, 随后运行平稳。 SiCSiC 组在0~5 μs 区间最大加速度为31.2 m/s2,在5~130 μs 区间最大加速度为1.2 m/s2,130~1 000 μs 区间运行最为平稳,仅在500 μs 附近加速度数值发生小幅度振动。 SiC-C 组在0~150 μs 区间振动最为剧烈,其峰值加速度(4 726 m/s2)远大于同时刻SiC-SiC 组的加速度。 在150~1 000 μs 区间两组摩擦副运行平稳,仅在500 μs 附近加速度数值发生小幅度振动。 两组摩擦副在500 μs 时加速度出现小幅度振动的原因均为滑块运动方向发生了改变。

3.4 摩擦界面磨损区域及磨损量特性分析

图8 为压强为0.3 MPa、 线速度为0.28 m/s时SiC-SiC 和SiC-C 两种摩擦副运行时的瞬态接触情况(其中红色为接触区域)。 可以看出,二者最先接触区域均在滑块左侧,由此可知,滑块沿着滑动方向移动时首先接触区域为滑动方向前方。 在滑动初始阶段,SiC-SiC 组接触区域为三分之一左右,随后由五分之一左右逐渐增大至二分之一,最终保持不变。SiC-C 组接触区域由三分之一增加至全部接触。 另外, 在相同滑动距离时SiC-SiC 的接触区域均大于SiC-C,这是因为石墨材质硬度小于碳化硅,故在运行时有更多区域被磨损。

图8 压强0.3 MPa、线速度0.28 m/s 时两种摩擦副运行时的瞬态接触情况

图9 为压强0.3 MPa、 线速度0.28 m/s 时两组摩擦副的实时磨损情况。 可以发现,磨损量随滑动距离非线性增加,磨损情况随滑动距离的增大而越来越严重。根据Archard 理论可知,磨损量主要受到磨损距离及摩擦时的法向压力二者协同影响。 在所受压力和磨损距离均增加的情况下, 磨损量迅速增加。 由图9 可知,SiC-SiC 和SiC-C 两组摩擦副的最大磨损量分别达到了0.71×10-11mg 和2.16×10-11mg。

图9 压强0.3 MPa、线速度0.28 m/s 时两组摩擦副的实时磨损情况

两组摩擦副在5 种线速度下的磨损量见表1。 可以看出, 两组摩擦副在低速时磨损较严重,高速时磨损较轻,在滑动距离一定时磨损量随线速度的增大而减小。从微观尺度上来说,线速度的加快使得两个相互接触的微凸体摩擦时间更短,可减轻磨损情况。 另外,由于材料差异导致SiC-SiC 组的磨损量约为SiC-C 组的3 倍左右。当线速度为0.14 m/s 时两组摩擦副的磨损最为剧烈, 分别为1.440×10-11mg 和4.30×10-11mg,由此说明在机械密封运行时,其启停瞬间密封环的磨损最为严重。

表1 5 种线速度下的磨损量

4 结论

4.1 摩擦界面间最大应力位置会随着密封运行而发生转移,当前微凸体承载能力不足时会有其他微凸体共同承载法向压力。 SiC-C 组微凸体在运行过程中会发生弹塑性形变,同时,最大应力会经历非线性上升和线性上升两个阶段。 而SiCSiC 组微凸体主要发生弹性形变, 其最大应力主要呈线性上升趋势。

4.2 由于陶瓷导热性能较好,故SiC-SiC 组摩擦界面热控能力优于SiC-C 组。 在平稳运行时,SiCSiC 组仅有局部存在热源, 而SiC-C 组整个摩擦界面均为发热热源。

4.3 SiC-SiC 组摩擦界面在运行期间的法向加速度小于SiC-C 组。 两组摩擦副仅在运行初期及滑块运动方向改变时法向加速度发生较大波动,其余时间二者法向加速度均变化较小。

4.4 摩擦副运行初期,主要接触区域为滑动方向前方, 运行平稳后SiC-SiC 组磨损区域为50%,SiC-C 整个摩擦界面均处于磨损状态。 同一时间下SiC-C 组磨损量约为SiC-SiC 的3 倍, 且磨损量随线速度的增大而减小。