“华龙一号”余热排出热交换器制造工艺及质量控制

赵建宇 张 勇 陈晓霞 李 伟

(1.哈电集团(秦皇岛)重型装备有限公司;2.中国核电工程有限公司河北分公司;3.中国核电工程有限公司)

余热排出热交换器是“华龙一号”核电机组余热排出系统(RHR)的主要设备之一。 属核安全2级、RCC-M规范2级设备[1]。 其主要功能是:在电厂停堆期间,将从堆芯和反应堆冷却剂系统排出的热量传递给设备冷却水系统,使反应堆冷却剂温度降至并维持冷停堆值,以进行换料、维修等操作。 笔者重点介绍了余热排出核级热交换器关键制造工艺,并提出质量控制要点。

1 换热器结构特点和规格参数

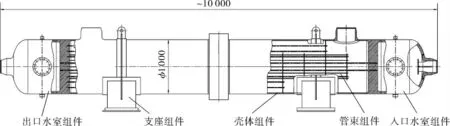

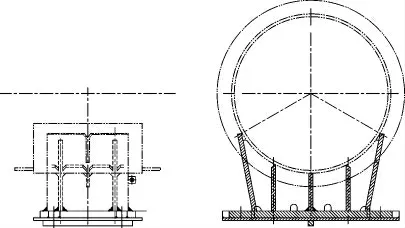

余热排出热交换器为卧式管壳式列管热交换器,主要由壳体组件、管束组件、入口/出口水室组件、支座组件组成。 设备外形及尺寸如图1所示。

图1 换热器外形结构示意

设备设计寿命40年, 按照RCC-M规范设计和制造。设备级别、设计参数列于表1、2。因为管侧为带有放射性的冷却剂, 所以该设备较常规热交换器安全级别高,质量要求严,需要对常规换热器工艺方法进行升级, 实施更严格的质量管理。

表1 设备分级

表2 设备设计参数

2 关键工艺及控制措施

2.1 不锈钢管板深孔加工

2.1.1 技术难点

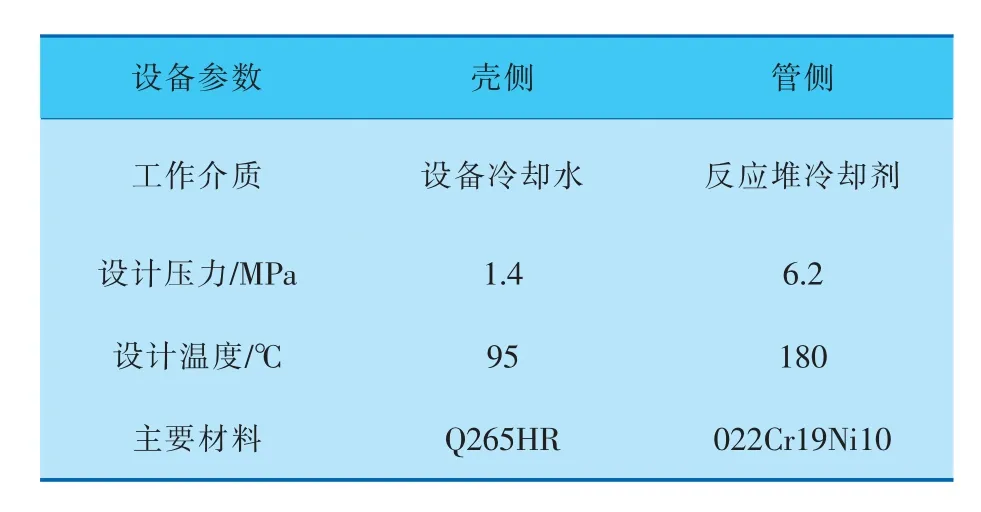

该换热器管板材质为022Cr19Ni10锻件,孔区有效厚度200 mm,共有1 100个φ16.2 mm的管孔,呈三角形排布(图2)。 孔径公差±0.05 mm、垂直度0.15 mm、最小孔桥4.8 mm。 因不锈钢材质具有切削变形大、加工硬化严重、导热性能差、切削温度高及刀具磨损严重等加工难点[2,3],故打孔精度不易控制。

图2 管板结构尺寸及管孔排布

2.1.2 工艺措施

同时针对选定的钻头, 匹配不同的进给量、转速等切削参数进行试验,综合考虑孔的表面质量、断屑情况、孔径尺寸及加工效率等因素,确定了转速1 050 r/min、 进给量55 mm/min的切削参数。 基于试验数据,每支钻头打孔数量不超过18个。 最终管板孔各项指标均满足设计要求。

2.2 拘束态支座装焊变形控制

2.2.1 技术难点

余热排出热交换器有两个支座,均采用双立板拘束结构,由厚度为30 mm和50 mm的Q345B钢板拼焊而成,焊脚尺寸为30 mm,如图3所示。因为熔覆金属量大、热输入量大,导致焊接变形大。 按照制造工艺顺序,支座拼焊后、与筒身焊接前,需要进行消应力热处理,支座变形控制是最大的难点。

图3 支座结构

2.2.2 工艺措施

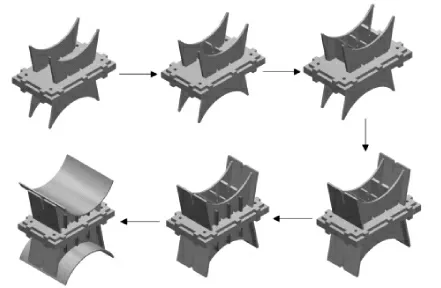

首先,根据支座的结构特点,设计了从内向外的组装顺序(图4),以保证焊接操作的可达性。其次,采用了如下措施减小焊接变形:焊接时,将两个支座背靠背固定,待消应力后再拆除;支座底板厚度留出余量,待两个支座拆分后对底板进行二次机加工,保证平面度。 通过上述措施,支座底板变形量最大6 mm,变形控制达到预期。

图4 支座装焊工艺顺序

2.3 不锈钢水室组件焊接变形控制

2.3.1 技术难点

她要嫁给他,他说,不行,你有丈夫。她说,我要跟你走,不管你到哪,我都跟着。他说,不行,我身边不能带着女人。他又说,其实,我们不是朋友,是敌人。

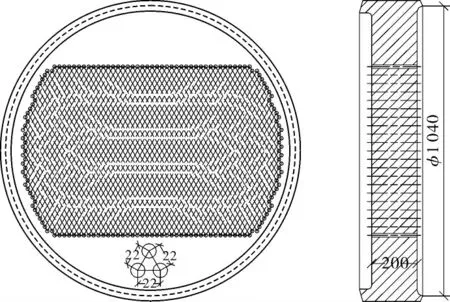

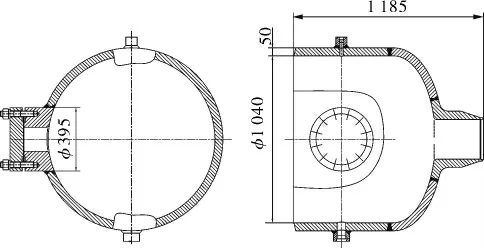

入口/出口水室组件均为022Cr19Ni10不锈钢锻件,结构尺寸如图5所示。 筒身和封头开孔直径大、焊缝厚度大且不锈钢导热系数小、热膨胀系数大,故焊接变形控制是制造工艺的关键[4,5]。

图5 水室组件结构尺寸

2.3.2 工艺措施

防变形措施为:首先焊接封头与筒体,增强组件的刚性, 并将进/出口水室组件连接固定,使用滚轮架,实现TIG自动焊,减小热输入;其次焊接接管与筒体、接管与封头,均在筒体内部的焊缝边缘使用环形钢板进行刚性支撑,并在焊接过程使用去离子水对金属表面进行冷却,减小热量在组件上的积聚;最后,在接管端部留有余量,待完成焊接后进行二次加工, 保证接管定位尺寸。从实际控制效果看,封头接管焊后下沉量在4~6 mm之间、筒体接管下沉量不超过5 mm,余量可保守按10 mm留取。

2.4 管束组装工艺

2.4.1 技术难点

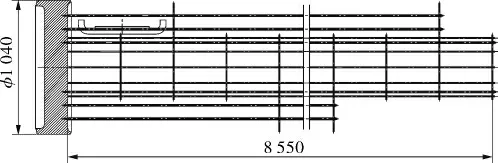

管束组件是屏蔽传热管内流体放射性的一道屏障,其结构如图6所示,由10块支撑板、9块折流板组成,折流板和支撑板通过外边缘的10块旁路挡板和内部的12支拉杆连接固定。 因为支撑板、折流板与壳侧筒体内壁间隙小(3 mm),所以管束组装工艺的关键是控制组件的直线度、折流板和支撑板的安装精度,进而保证传热管的穿装质量和管束组件与壳体的安全套装,保证传热管束的完整性和对管内流体放射性的有效屏蔽。

图6 管板拉杆组件结构

2.4.2 工艺措施

2.5 传热管与管板胀焊

2.5.1 技术难点

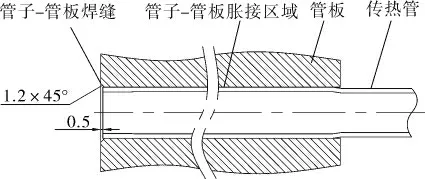

余热排出热交换器共有1 100支传热管,管子规 格 为φ16 mm×1.2 mm, 材 质 与 管 板 同 为022Cr19Ni10,胀焊结构如图7所示,管端坡口填丝焊接后进行全深度液压胀接。

图7 传热管与管板胀焊结构

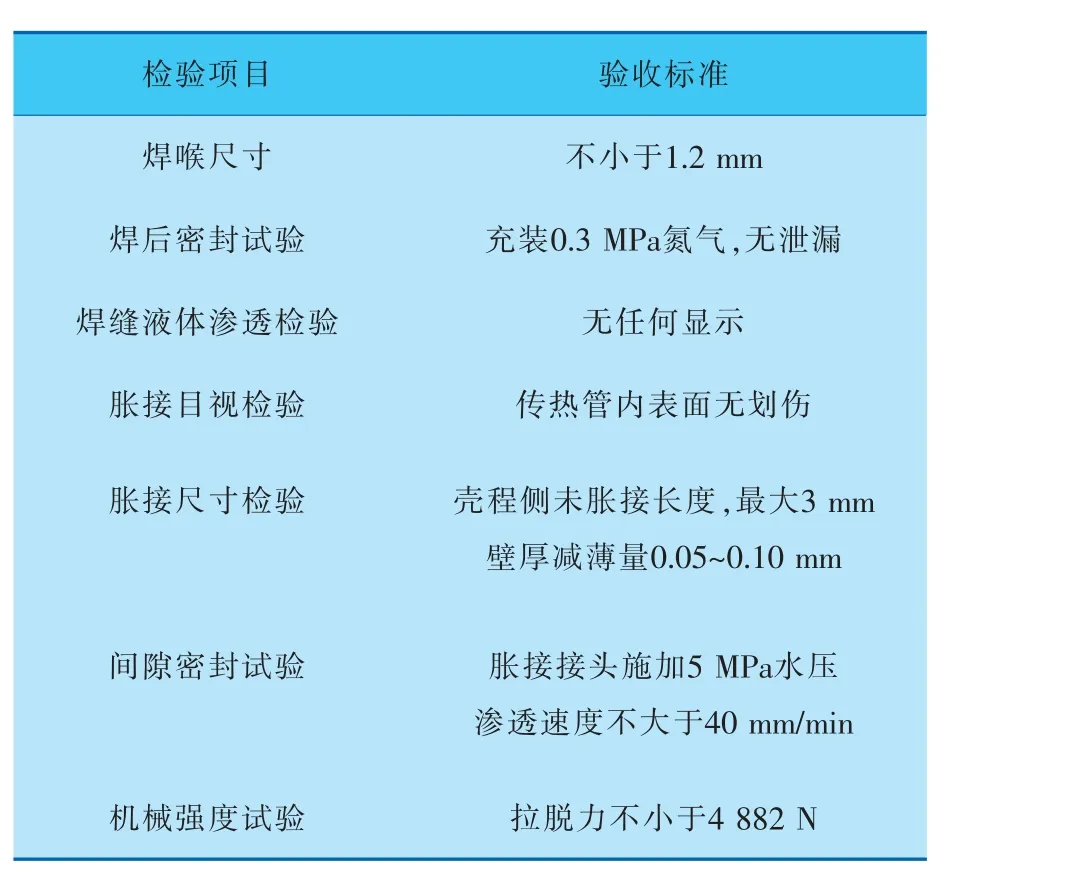

胀焊接头性能要求见表3。 开发可靠的胀接和焊接工艺参数,保持大面积重复操作的质量稳定,是该项技术实施和质量控制的关键[6]。

表3 接头性能要求

2.5.2 工艺措施

传热管与管板采用先焊后胀的工艺方法。 针对管端内缩的坡口形式, 开发φ1.0 mm焊丝自动钨极氩弧焊工艺。 管子、管板、焊缝宏观形貌和产品焊接如图8所示, 工艺试验测量焊喉尺寸均大 于1.2 mm,产品焊后PT均无显示。

图8 管子管板焊接接头宏观形貌及产品焊接

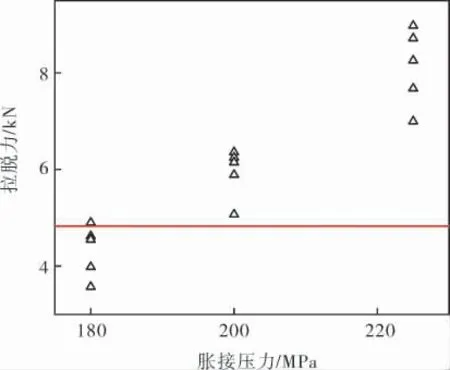

传热管与管板采用全深度液压胀接工艺。 工艺试验获得的拉脱力随胀接压力的变化如图9所示。 当胀接压力达到200 MPa时,拉脱力已满足设计要求。 但测量壁厚减薄量发现,不能全部满足减薄0.05~0.10 mm的要求,故保守选用225 MPa的胀接压力,保压8 s。

图9 拉脱力与胀接压力关系

按照RCC-M F4000进行间隙密封试验[7],首先施加5 MPa水压,再保压10 min无泄漏,渗透速度为20 mm/min,满足设计要求。

3 结束语

针对“华龙一号”核电机组余热排出热交换器结构复杂、 安全级别高及质量要求严等特点,分析了不锈钢管板深孔加工、拘束状态支座焊接变形控制、不锈钢水室组件焊接变形控制、管束组装、 传热管与管板胀焊等关键工艺的技术难点,开发了相应的工艺措施,并成功应用于国内外4个“华龙一号”核电机组,工艺可靠性和稳定性得到了验证。