综采放顶煤工作面风巷深孔预裂爆破切顶卸压技术应用分析

文/程东峰(芦岭煤矿)

一、工程概况

芦岭煤矿是淮北矿业集团下属生产矿井,目前回采的Ⅱ888 综放工作面处于二水平Ⅱ88 采区,位于Ⅱ88 采区西翼,西为芦岭与朱仙庄井田边界保护煤柱线,北部为Ⅲ842 工作面(未准备),东为F14 断层保护煤柱线,南为Ⅱ886-1 工作面采空区。地面标高为22.6~23.6 米,工作面标高为-537.0~-451.2 米,煤层厚3.3~15.2 米,平均为9.8 米,走向长(平距)为458.2~493.5 米,平均为475.8 米,煤层倾角为12~32°,平均为23°。Ⅱ888 综采放顶工作面煤层赋存较稳定,结构复杂。8 煤,黑色,鳞片状,半亮型。8 煤层厚1.0~18.4 米,平均为9.1 米,工作面东北部(收作线附近)发育有2 层夹矸,每层夹矸平均厚0.8 米,向西南部逐步尖灭,岩性主要是泥岩- 碳质泥岩。工作面煤层整体呈两端厚、中间薄和由上向下逐渐变薄发育趋势。Ⅱ888 综采放顶工作面煤层顶底板情况如表1 所示。

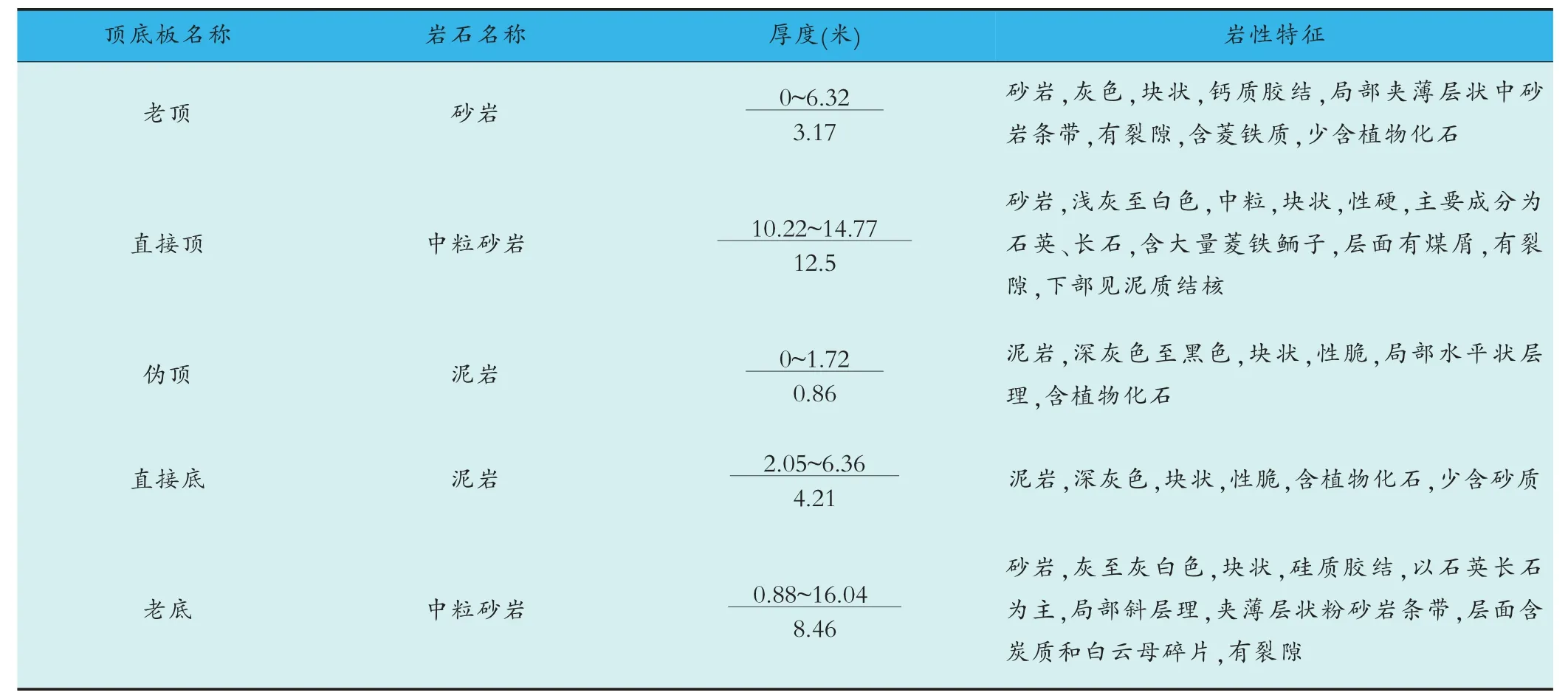

表1 Ⅱ888 工作面煤层顶底板情况

Ⅱ888 综采放顶工作面风巷窄煤柱沿空掘巷,跟8 煤底板施工,采用三心拱U 形钢棚+锚索梁+锁腿梁支护,棚距均为600 毫米。该巷道围岩受上区段工作面采动影响(侧向支承压力),围岩变形强烈、破坏范围大,极易出现底鼓、帮部移近量大等问题,同时受本区段工作面采动影响(超前采动应力+本工作面侧向支承压力),小煤柱变形严重,导致巷道围岩控制极其困难,巷道变形严重,支护难度大。

二、切顶卸压技术原理

上区段工作面煤体被采出后,上覆顶板相继垮落,在下区段巷道侧形成相互铰接的弧形三角块,在矿山压力作用下,以煤柱侧断裂线位置为支点产生旋转下沉,对煤柱产生附加载荷作用,严重影响煤柱和沿空巷道稳定性。

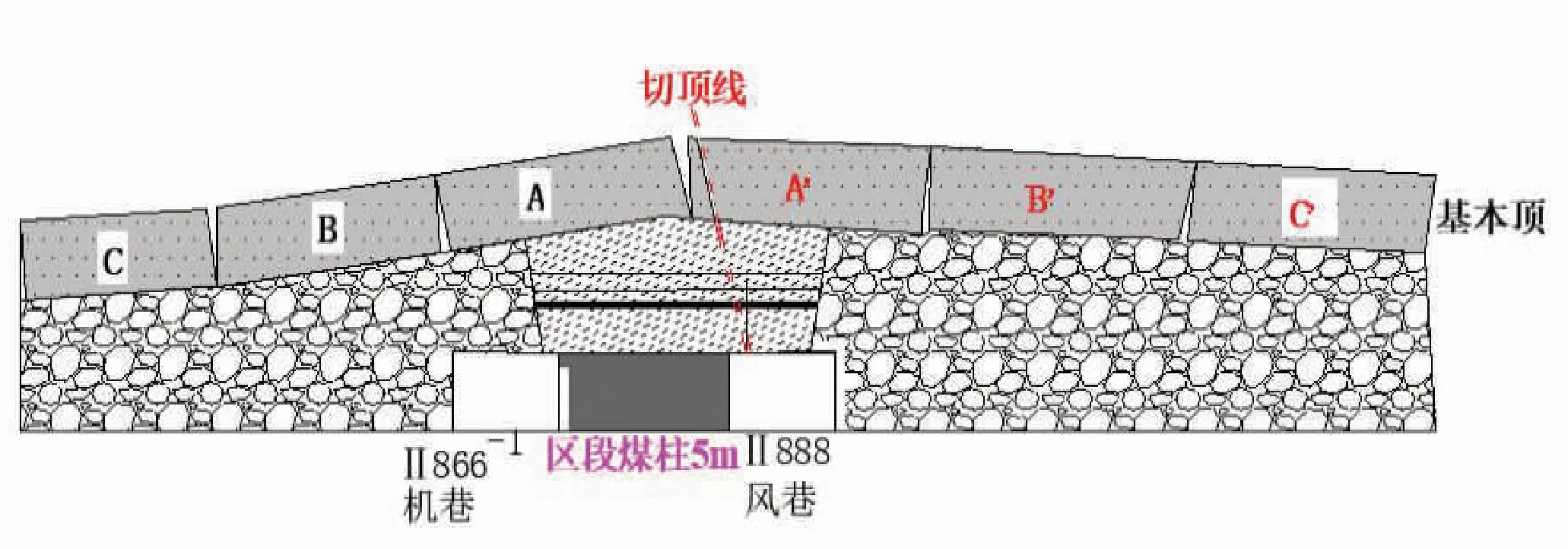

Ⅱ866-1 工作面回采结束后,基本顶断裂位置在煤柱上方并偏向Ⅱ888 工作面。Ⅱ888 工作面回采后,其基本顶砂岩(层厚4.35 米)发生破断旋转,Ⅱ888 工作面采空区碎胀矸石与区段煤柱共同承担上覆岩层重量。为削弱上覆岩层破断回转对区段煤柱的附加载荷,优化沿空巷道煤柱的顶板承载结构,确保巷道的稳定性,在采取预裂爆破过程中,尽可能把上区段Ⅱ866-1 工作面采空区顶板与Ⅱ888 工作面风巷顶板之间的约束降低,以降低顶板岩层间的应力传递,降低实体侧煤帮和煤柱内的应力,从而优化应力环境。为弱化Ⅱ888 工作面倾向方向基本顶之间的约束程度,提出在Ⅱ888 风巷内靠近区段煤柱侧实施顶板深孔预裂爆破(偏向Ⅱ866-1 工作面采空区)的技术方案,如图1 所示。

图1 Ⅱ888 风巷煤柱侧切顶卸压方案

设计在Ⅱ888 风巷内实施顶板深孔预裂爆破(偏向Ⅱ866-1 工作面采空区),角度为10~15°。预裂爆破后,减小上区段采空区侧向悬顶长度,而且切落矸石会对更上位的岩层起到一定的支撑作用,使得小煤柱应力集中得到缓解;同时,降低了Ⅱ866-1 工作面采空区顶板与Ⅱ888 工作面之间的约束程度,顶板岩层间的应力传递被减弱,改善窄煤柱护巷围岩应力环境,使得窄煤柱护巷围岩变形得到有效控制。

三、预裂爆破方案

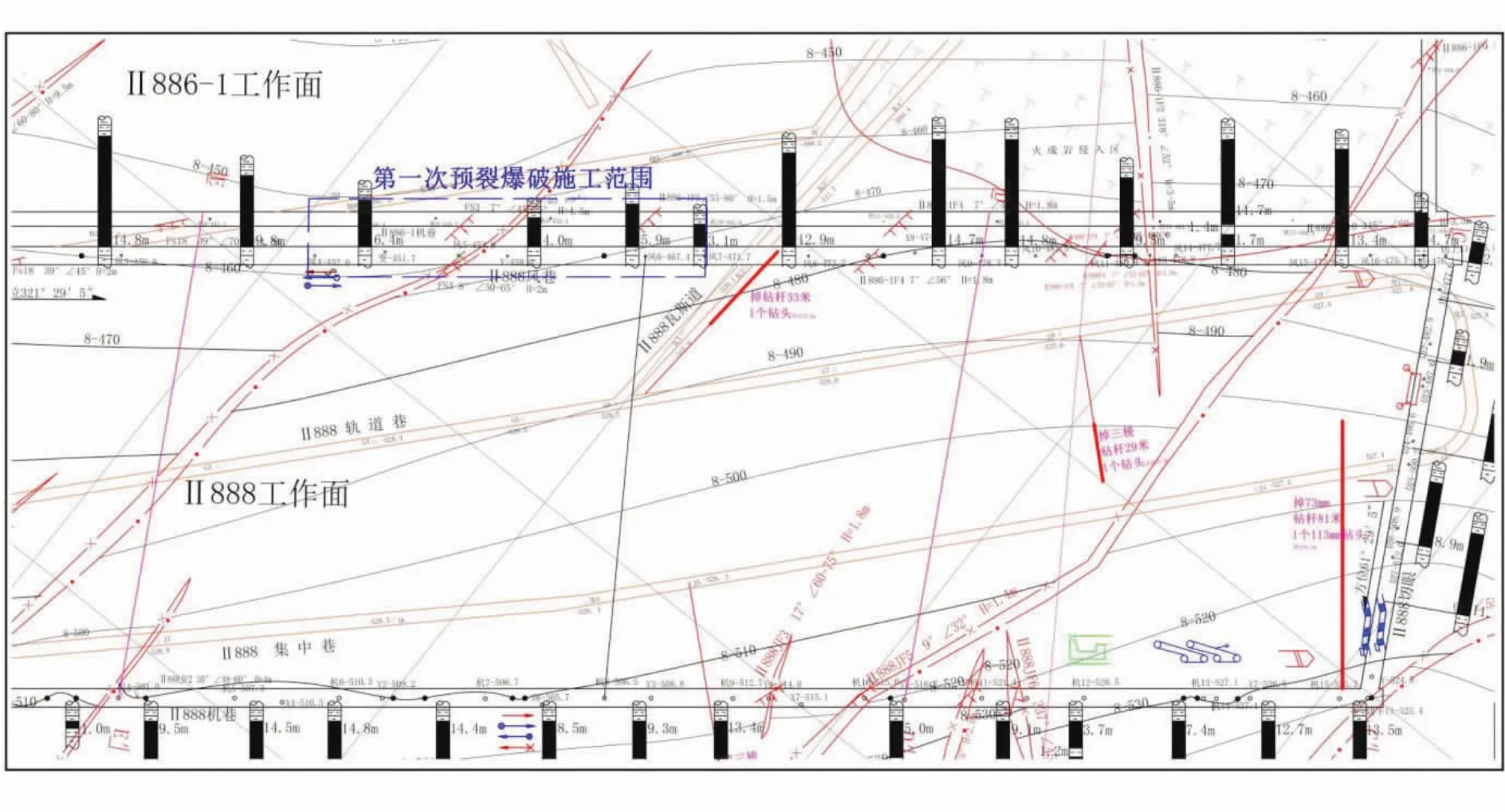

Ⅱ888 工作面目前已正常生产。Ⅱ888 工作面风巷可采长度为467.8 米,根据矿井工期安排及支承压力影响范围和煤层顶板赋存特点,第一次预裂爆破超前工作面切眼200 米施工,施工范围为100 米,即从风7 点至风4 点,具体如图2 所示。

图2 预裂爆破施工范围

选择预裂爆破试验段的范围为超前工作面切眼200 米位置,此范围顶板厚度变化较小,第一次施工时钻孔较好控制。切顶高度控制在8 煤层顶板第2 层硬岩层底板,开孔位置位于巷道顶板,距离小煤柱帮部1米(考虑钻机的摆放位置,可根据现场实际情况合理调整),切顶角度偏向Ⅱ866-1 工作面采空区方向15°,即钻孔的仰角设计为75°,炮孔长度为32 米,切顶间距为8 米,垂直于Ⅱ888 工作面风巷区段煤柱侧巷帮施工,具体布置如图3 所示。现场预裂爆破施工期间,可根据现场打钻情况,合理调整预裂爆破参数,确保安全施工。

设计Ⅱ888 风巷预裂爆破施工范围,不同位置巷道顶板赋存条件不同,具体如图4 所示,从图中可以看出,顶板厚度变化较大。以Ⅱ888 综采放顶工作面E-E′剖面图(机巷距切眼324.3 米)为剖面进行方案设计。

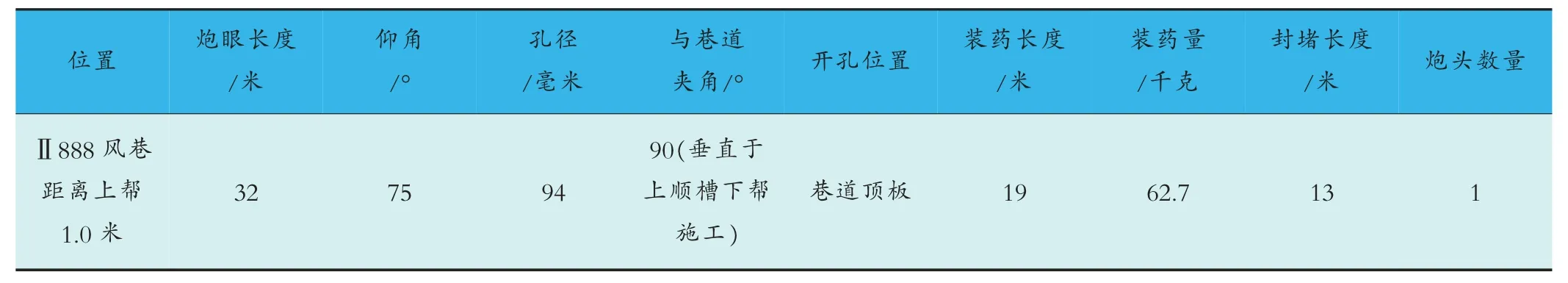

根据实际现场施工经验,超前深孔预裂松动爆破时,封孔长度一般取炮孔深度的25%~40%,且不低于10 米,同时,由于钻孔穿煤层施工,封孔位置必须超过8 煤层5 米以上,设计炮孔斜长32 米,封孔长度13米,装药长度19 米。装药量按照(炮眼深度- 封堵长度)×3.3 千克计算,具体爆破参数如表2 所示。

表2 炮眼布置参数

Ⅱ888 风巷预裂爆破施工,第一次施工范围为48米,炮孔间距平均为8 米,约6 个钻孔。由于Ⅱ888 工作面为综采放顶工作面,为避免一次性放炮数量多对顶煤瓦斯造成较大扰动,具体施工时,采用施工1 个炮孔爆破1 个的方式,预裂爆破预计共需爆破6 次。后期再施工预裂爆破时,根据前期的爆破经验,一次性放炮数量可根据现场情况合理增加。

预裂爆破现场施工炮眼,采用ZDY-3200 型钻机,以提高施工效率,钻孔角度、钻孔深度需严格按照设计方案执行。考虑到施工工期以及与工作面回采的平行作业问题,Ⅱ888 工作面试生产后,具备施工钻孔条件时,即可施工,以确保钻孔施工期间,单轨吊等运输作业影响最小。

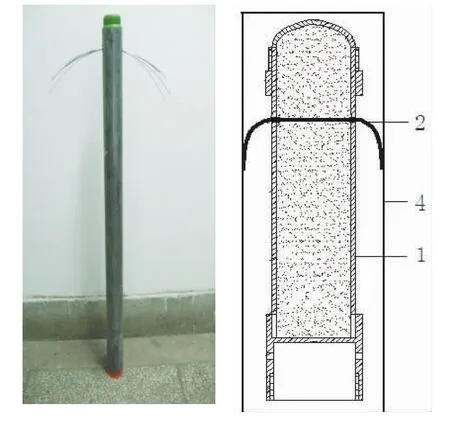

炸药选用直径63 毫米的煤矿许用水胶药柱。炮孔装药采用正向装药方式,配合使用导爆索。根据炮孔角度防止药管下坠,需装入防滑钢丝,如图5 所示。最后装入炮头。由于钻孔施工需要穿过8 煤层,穿煤层部分需要下套管护孔,防止装药时塌孔,影响炸药安装,同时要确保钻孔内光滑,防止有大块矸石堵塞炸药,影响安装。使用人工装药方式,用探孔管送药,一次不超过6 米。炮孔施工完毕后,装药,炮头线接头短路。装好一个用水泥注浆封一个孔。

图5 防滑药柱

淮北矿区深孔预裂爆破使用的炸药为安徽雷鸣科化有限责任公司生产,需配合导爆索施工,如图6 所示。

图6 预裂爆破使用的水胶炸药

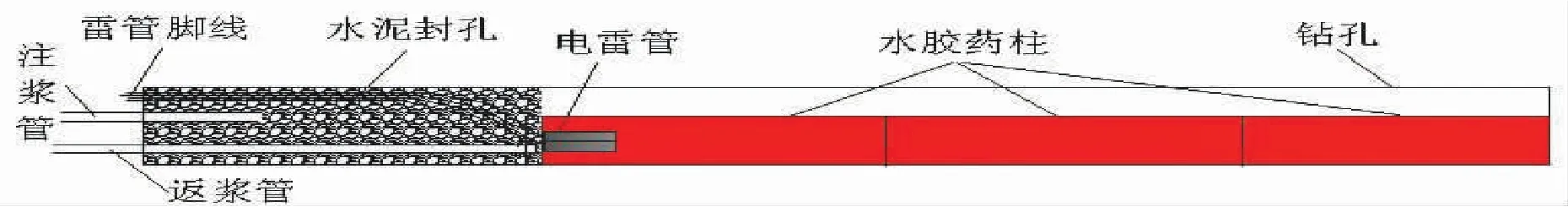

炮头制作方法是:先将药筒的内丝盖子用老虎钳拔出,在盖子或管体侧面钻一个5 毫米的孔用于穿放炮导线,将放炮导线穿入该孔中,打结。再将两发电雷管脚线剪掉只保留20 厘米长,分别与胶质放炮线各连接一发电雷管,为防止短路和断路,其接头先用绝缘胶带裹紧,再用自粘胶带裹紧包扎防水。具体装药结构如图7 所示。

图7 正向装药水泥封孔结构示意图

封孔器材与封孔工艺采用“一堵一注”或“两堵一注”封孔工艺。现场注浆封孔,采用矿用专用注浆封孔材料,利用注浆泵向囊袋内注入浆液,注浆压力控制在1.6~2 兆帕。待返浆管返浆后,将返浆管扎牢。注浆凝固24 小时后起爆。

四、现场效果

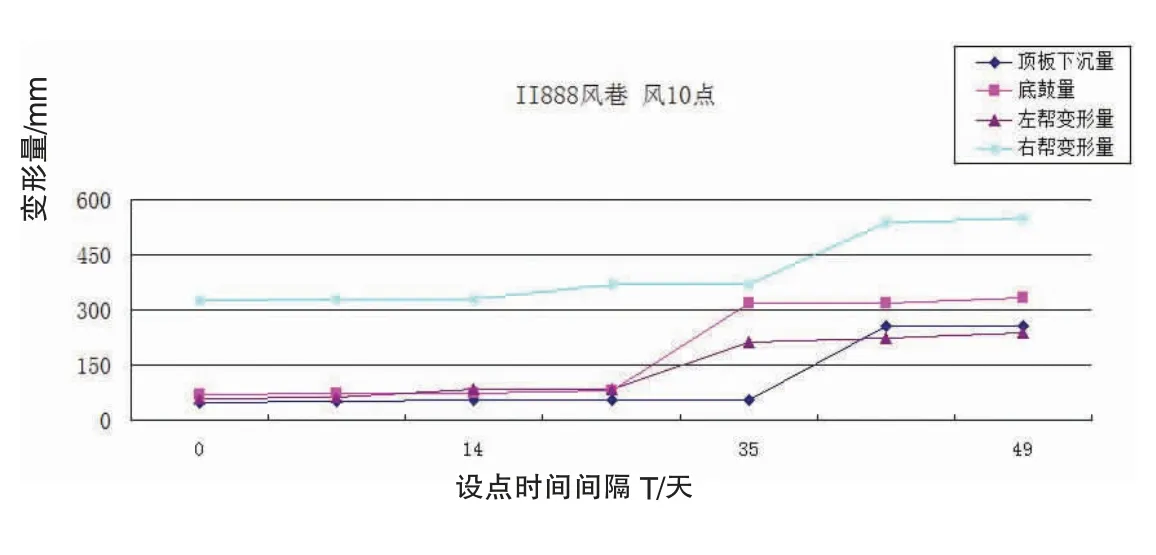

对Ⅱ888 风巷为超前工作面切眼200 米位置进行深孔预裂爆破切顶卸压,并对风巷采用“十字”布点法(布点间距50 米),进行为期48 天的巷道顶底板及两帮移近量观测。比对预裂爆破前后巷道矿压显现变化,如图8、图9 所示,分析顶板深孔预裂爆破对顶板周期来压步距、来压强度的影响。

图8 预裂前曲线图

图9 预裂后曲线图

由图8、图9 可知,风巷巷道顶板矿压逐步放缓,说明深孔预裂爆破切顶卸压有效改变了顶板上方围岩的应力分布,应力集中得到缓解,巷道顶板岩层间的应力传递被减弱,改善了窄煤柱护巷围岩应力环境,使围岩变形得到有效控制。

五、结语

本文针对芦岭煤矿综采放顶煤工作面巷道超前压力影响范围大、维护困难等问题,提出工作面顶板深孔爆破卸压技术研究,结合现场条件确定了钻孔参数、爆破参数,并进行了现场实验。减小Ⅱ888 工作面回采对区段小煤柱、采动应力对沿空巷道(风巷)的影响,实现工作面安全回采。实验结果表明:深孔爆破卸压后,工作面风巷应力集中得到缓解,顶板岩层间的应力传递被减弱,改善了窄煤柱护巷围岩应力环境,围岩变形得到有效控制。