基于微观尺度的石墨环密封性能提升研究

文/韩 石 祝绪东 陈文振 吕成旭 秦俊生 刘 峰 (.9345 部队;.国营芜湖机械厂)

石墨密封环广泛应用于高速转动副的端面密封。石墨环在力学性能方面,具有能够承受一定弯矩以及在压缩应力下抗变形和破坏的能力。柱塞泵轴尾处利用石墨材料的润滑性和耐磨性,采用石墨环密封组件形式,具有支撑传动轴并防止传动轴渗漏的作用。某型柱塞泵使用过程中,经常发现石墨环密封面有凹坑、磨损等问题,造成轴尾渗漏故障影响泵的使用性能。因此,需要对影响石墨环使用性能的因素进行分析与研究,通过对其密封原理和不同石墨材质密封带表面微观形貌的分析来找出一种新的密封材料,以达到提高密封环密封性能的目的。

一、柱塞泵轴尾密封机理分析与石墨磨损分析

1.柱塞泵轴尾石墨环处实现密封的机理分析

石墨环与动环之间是平面动密封,其密封界面处是相对运动关系。柱塞泵运转过程中石墨环处密封主要有两种状态:液压泵启动初期或停止后的边界润滑或干摩擦状态、正常运转过程时全油膜润滑状态。

柱塞泵正常运转时,石墨环处全油膜润滑造成动环与静环间存在空隙,在旋转时离心力和油液压差的作用下,会有一定的渗漏量,该渗漏量在设计上起到一定的减轻结构磨损和增加散热作用。如某柱塞泵在设计时就给定允许的漏油标准为“泵工作时漏油量不超过2 滴/小时,泵不工作时24 小时内漏油量不超过0.5 毫升”。当泵启动时,石墨环处以边界润滑或干摩擦为主,此时是石墨环寿命周期中最关键的时刻,石墨环表面容易发生热损伤,严重时会造成漏油故障。

2.柱塞泵石墨环损伤特征分析

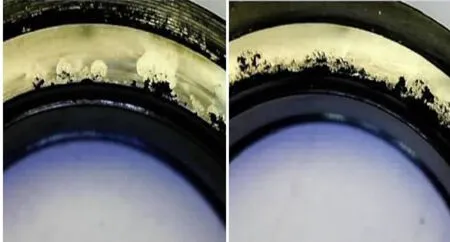

图1 为尾轴渗漏故障石墨环的表面损伤情况,故障多发生在使用100 小时至300 小时之间,其石墨表面有磨损、凹坑特征,甚至表层还有起皮、疱疤、裂纹、偏磨特征。表面损伤情况反映石墨环的表面质量是保证动密封的必要条件,划伤、掉块等因素影响油膜的生成,容易造成泄漏。

图1 故障石墨环损伤情况

3.石墨环磨损过程分析

从石墨环密封带的情况来看,造成尾轴渗漏故障的直接原因为石墨环表面存在损伤。对使用过程中石墨环发生磨损进行原因分析:石墨密封面磨损过程是一个复杂的过程,当两个密封面相对运动,石墨表面产生塑性变形时,会在动摩擦时释放热量,造成摩擦表面的温度要比石墨基体的温度高得多;当温度高于再结晶温度时,因变形而引起的表面强化现象将消失。温度继续升高时,石墨被软化,摩擦表面碳原子相互黏结;当温度升高到相变温度,摩擦表面石墨晶体就会产生相变,强度和硬度也大大降低,位于基体中的石墨颗粒会在持续的摩擦中被分离,石墨密封面也会由于受热不均,局部温度过高造成石墨浸渍物析出形成起皮、疱疤、裂纹、偏磨等特征,造成密封失效。此外,在摩擦过程中,石墨表面还要与周围介质起作用,如空气中的水分和润滑油中的硫分均能与摩擦表面起化学反应,产生化合物,加剧摩擦表面的磨损。因此,石墨晶体摩擦磨损过程就是由于机械和化学的作用,使石墨从表面不断损失,进而形成磨痕。

二、石墨环密封性能提升研究

1.研究思路

石墨为层状晶体结构,由于层间距离大、结合力小,各层可以滑动,具有摩擦系数低、润滑特性。石墨摩擦过程中,石墨晶体发生层间解理分离出的碎断石墨鳞片容易黏附在对磨金属表面上而形成薄层转移膜。当转移膜完全形成后,石墨与金属之间的对磨过程就变成了石墨与石墨之间的摩擦,摩擦因数将显著降低,对磨金属的磨损速度也逐渐降低至恒定值。材料的微观结构影响着宏观性能包括摩擦磨损性能、热物理性能、机械性能等,微观结构测定及分析可从定性观测和定量计算开展。定性观测:对于浸渍石墨材料的耐磨性,表面磨损微观样貌和失效形式评测分析,同时对浸渍石墨损伤件进行检测分析,利用光学显微镜和3D 激光聚焦观测浸渍石墨,分析表面形貌的划痕和失效浊点分布情况。若表面划痕和失效浊点较少,则石墨耐磨性好,泄漏量少。定量计算:利用对表面样貌粗糙度波动曲线分析整体磨损情况,粗糙度波动曲线越平稳,则石墨表面磨损越小。

2.性能提升研究实施

与国外机械密封用浸渍石墨材料的生产技术相比,国内的石墨加工工艺比较落后,主要表现在烧结石墨所用的原料颗粒粒径不均匀、孔隙分布不均匀、焙烧工艺不够规范、毛坯制造工艺不够先进、寿命较短等,可通过选用粒度更致密、结构更细的碳石墨材料,选用耐高温性能好的填充浸渍物,减少热固性树脂的使用。通过调研M256D、M106H、M298K 石墨材料,M256D、M106H 致密性较高且为耐高温浸锑合金石墨,可避免疱疤产生。为有效验证M106H、M256D、M298K 三种材料的摩擦磨损性能,设定载荷为200 牛、转速为200 转/分钟、试验时间为60 分钟,对这三种石墨材料进行摩擦磨损实验。试验设置如图2 所示。

图2 摩擦磨损试验机

3.三种石墨材料微观表面测定及分析

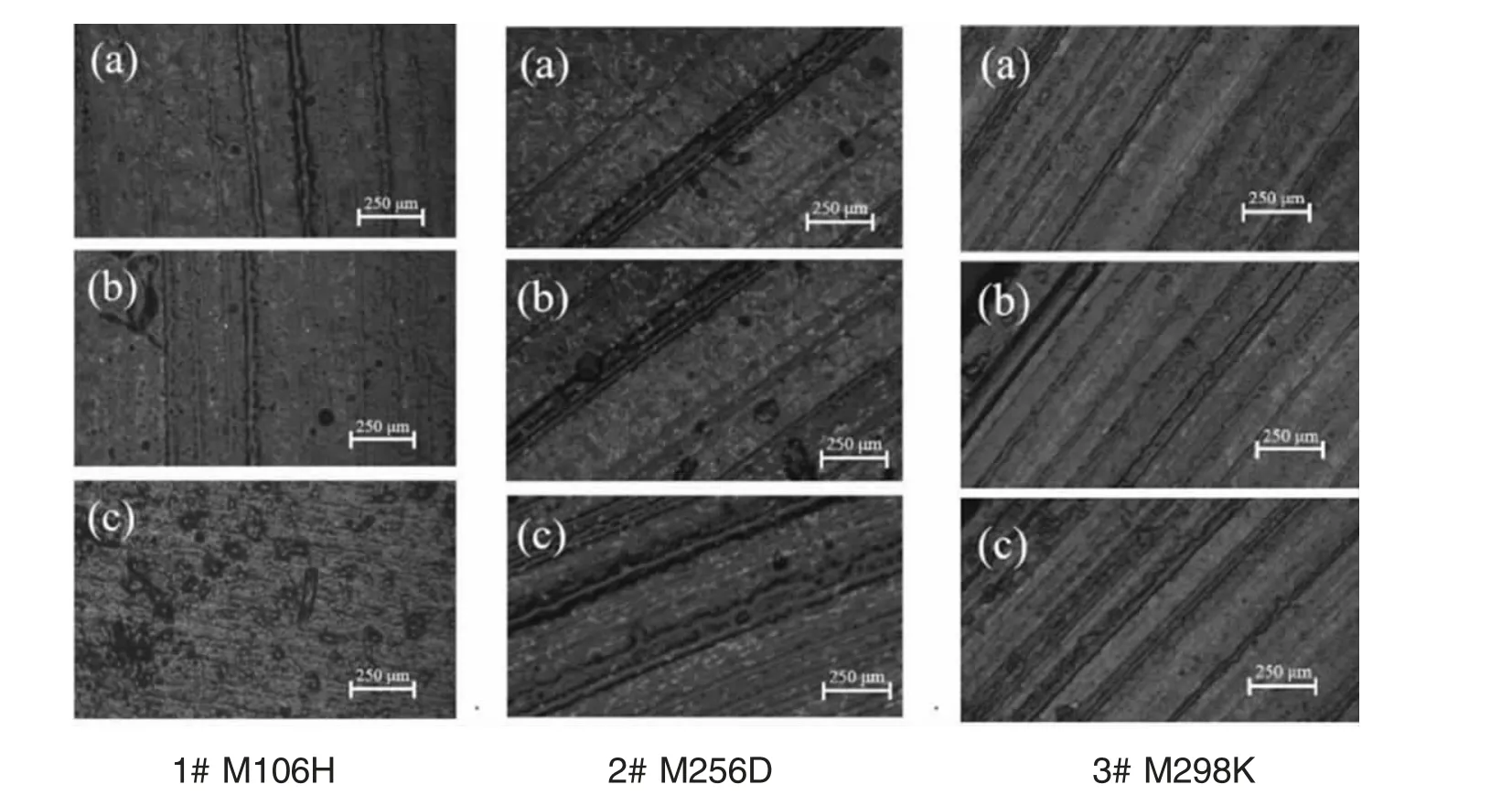

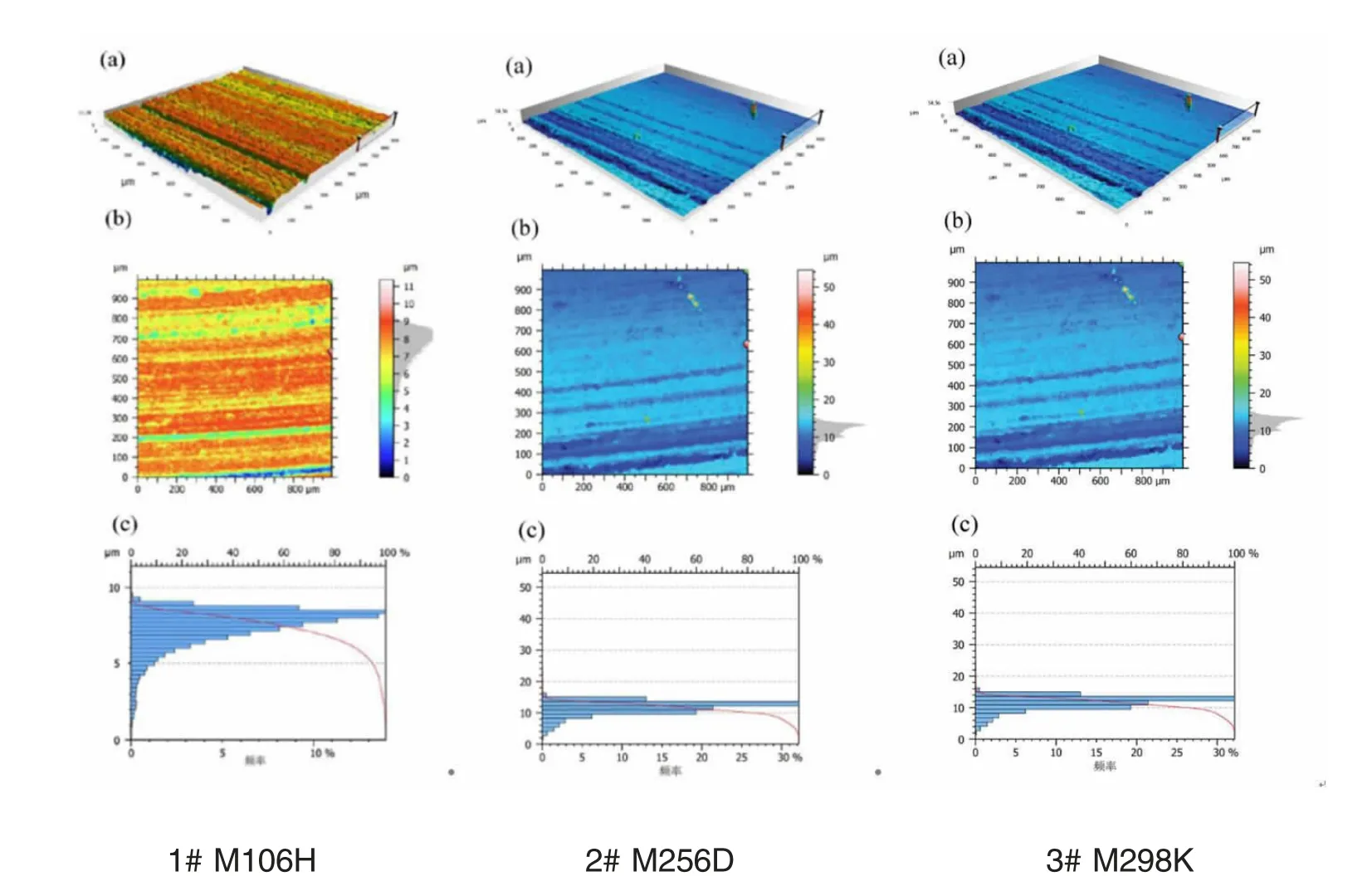

(1)表面微观磨损二、三维形貌:采用3D 激光聚焦进一步观测浸渍石墨表面磨损情况,摩擦后不同磨损情况和失效形式如图3、图4 所示,使用10×光学显微镜观测浸渍石墨磨损表面形貌。

图3 表面微观磨损二维形貌

图4 表面微观磨损三维形貌

以浸渍石墨M106H 为例,如图3 所示,1#(a)可观测出表面磨痕较为显著,呈现一道较深和两道较浅的磨痕,且伴有部分失效浊点凹坑;1#(b)观测出表面磨痕较为显著;1#(c)观测出表面失效浊点数量较多且较为显著。表面磨痕主要是由于油液混杂磨屑杂质,摩擦过程造成表面划伤。表面失效浊点主要是由于材料达到极限强度,造成表面材料点状脱落,从而形成较为显著的凹坑。

仍以浸渍石墨M106H 为例,如图4 所示,从1#(a)表面微观磨损三维形貌可知,磨损后浸渍石墨表面整体较为粗糙,磨损深度和宽度较为显著,表面磨痕覆盖区域较广,不同区域磨损深度不同,最大磨损深度可达到11.38 微米,磨损宽度可达到50 微米,底部呈深蓝色,部分区域处于微量磨损,表面呈黄绿色,其他部分磨损不显著呈橙红色。由1#(b)可知较深磨损有三道,分别位于200、700 和800 微米处,橙红色磨损区域最大,磨损量相近,同时出现间断色,这是由于浊点凹坑造成的,石墨非类似金属原子成型,石墨具有高强度。

石墨是多层石墨烯结构,石墨烯强度高于金刚石,磨屑过程中原子之间高强度键能破坏,造成多个碳环断裂。且断裂时,多层石墨烯的结构发生变形致石墨转移碎片化脱离,从而出现浊点凹坑。

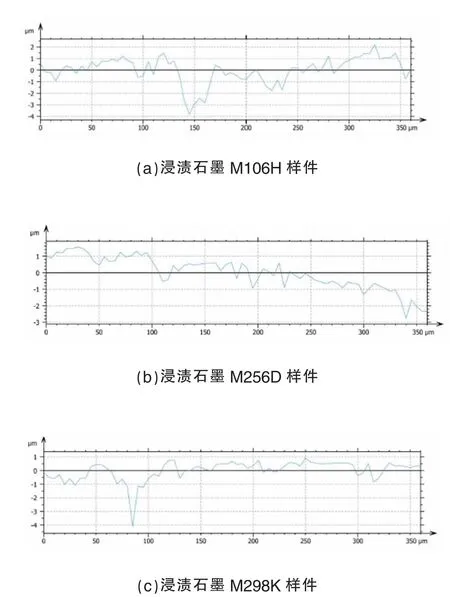

(2)表面微观粗糙度波形分析:使用便携式粗糙度测量仪对三种石墨样件表面进行测量,得到的波形图如图5 所示。

图5 样件表面粗糙度波形

由图5(a)表面粗糙度波形可知,在0 到100 微米处,表面粗糙度波形波动较小,凸起对表面影响较为明显;在100 到150 微米处,表面粗糙度波形波动较大,波峰从1.5 微米下降到-3.8 微米波谷,波距为45微米,波距与磨痕宽度相对应。在225 微米处,再次出现显著波谷,波谷高度为-1.8 微米。在390 到350 微米处,出现波峰,波距为60 微米,波峰高度为2 微米。整体表面粗糙度波动较为显著,表面粗糙度较差,磨损较为显著。

由图5(b)表面粗糙度波形可知,在30 微米处,出现第一次波峰,波峰高度为1.4 微米,在220 微米处,出现第二次波峰,波峰高度为0.8 微米,两波峰间距为190 微米,波峰高度变化为0.6 微米。在110 微米和195 微米处,出现两次波谷,波谷高度分别为-0.6 微米和-1 微米,波谷高度变化为0.4 微米。在两次从波峰到波谷的变化过程中,峰谷高度变化分别为2 微米和1.8 微米,两次高度变化相差不大,周期性较为明显。在220 微米到350 微米的变化过程中,高度从0.8 微米连续平缓下降至-2.4 微米,从整体的波形图可看出,波形呈周期性变化,表面粗糙度良好,材质均匀,磨损程度不大。

由图5(c)表面粗糙度波形可知,在50 微米处出现第一次波峰,峰值高度为0.5 微米;在85 微米处出现第一次波谷,波谷高度为-4 微米,波峰到波谷高度变化为4.5 微米,幅值变化较大,表面粗糙度波形波动较大。从85 至125 微米变化过程中,波形高度均匀上升;从125 至350 微米变化过程中,波动趋于平稳,表面粗糙度波动较小,凸起对表面影响较为明显。从整个波形可以看出,周期性变化并不明显,波动幅值较大,极不稳定。

4.浸渍石墨材料的摩擦磨损和力学分析测定

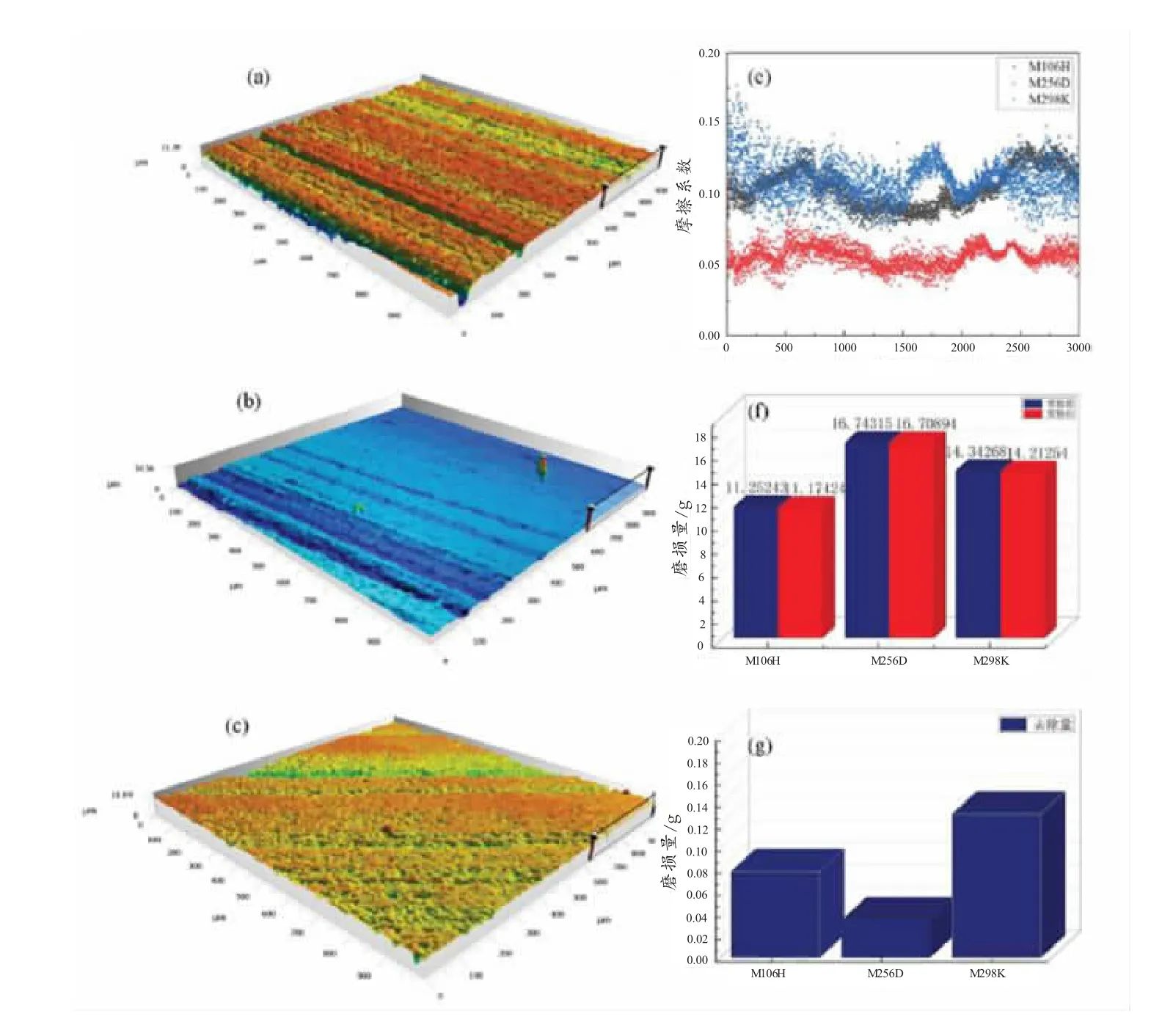

对M106H、M256D 和M298K 三种不同材料浸渍石墨进行摩擦实验分析,相同工况下,样件表面磨损微观样貌、摩擦系数变化和磨损量变化不同,对比三种不同材料浸渍石墨的磨损性能,如图6 所示。

图6 三种不同材料浸渍石墨摩擦性能对比

由图6 (a)—(c) 可观测M106H、M256D 和M298K三种浸渍石墨表面磨损微观样貌,M106H 和M298K浸渍石墨表面磨痕深度、宽度和面积较为显著,M256D 浸渍石墨右侧产生微量磨痕,相比磨损程度较小。由图6(e)可知M106H、M256D 和M298K 三种浸渍石墨摩擦系数变化,从三个周期波动可知M106H、M256D 和M298K 摩擦系数分别浮动在0.12、0.05 和0.12,其中M256D 摩擦系数波动较为稳定。

三、结论

(1)石墨材料的微观结构测定及分析:微观结构测定了表面二维和三维形貌。结果表明,2#M256D浸渍石墨材料磨损较小,表面形貌磨痕较浅和失效浊点凹坑较少,从而密封较好,更耐磨,其使用寿命也会更长。

(2)石墨材料的摩擦磨损分析测定:测试了M106H、M256D 和M298K 三种浸渍石墨三个周期波动摩擦系数变化,摩擦系数分别浮动在0.12、0.05 和0.12,其中M256D摩擦系数波动较为稳定。由图6(f)—(g)可知,M106H、M256D 和M298K 三种浸渍石墨磨损量变化分别为0.07819、0.03421 和0.13014g,磨损率分别为0.694%、0.204%和0.907%,M256D 浸渍石墨磨损最小。

综合对比,M256D 浸渍石墨磨损性能较优于其他两种。

四、结语

石墨密封环多用于高速转动副的端面密封,石墨密封环的密封失效主要由于石墨发生磨损后表面形貌凹凸不均。对比研究三种石墨材料在同一工况下磨损后的表面微观形貌,以及三种材料的摩擦学特性和磨损性能,结果表明,M256D 浸渍石墨材料表面磨痕和失效浊点凹坑较少,摩擦系数较低且稳定,磨损量较小、耐磨性高,是一种综合性能较好的石墨密封环材料,可提高密封性能和使用寿命。